In breve, la sinterizzazione allo stato solido fornisce un metodo potente per migliorare le proprietà dei materiali e consentire una produzione efficiente. Permette la creazione di parti robuste e dense da materiali in polvere riscaldandoli al di sotto del loro punto di fusione, il che migliora caratteristiche come la resistenza e la conduttività, consente la produzione di forme complesse a basso costo e rende possibile lavorare con materiali che hanno punti di fusione estremamente elevati.

Il vantaggio fondamentale della sinterizzazione allo stato solido è la sua capacità di creare parti dense e ad alte prestazioni da materiale in polvere a temperature inferiori al punto di fusione. Questo sblocca la produzione di massa economica di componenti complessi da materiali che altrimenti sarebbero difficili o impossibili da lavorare.

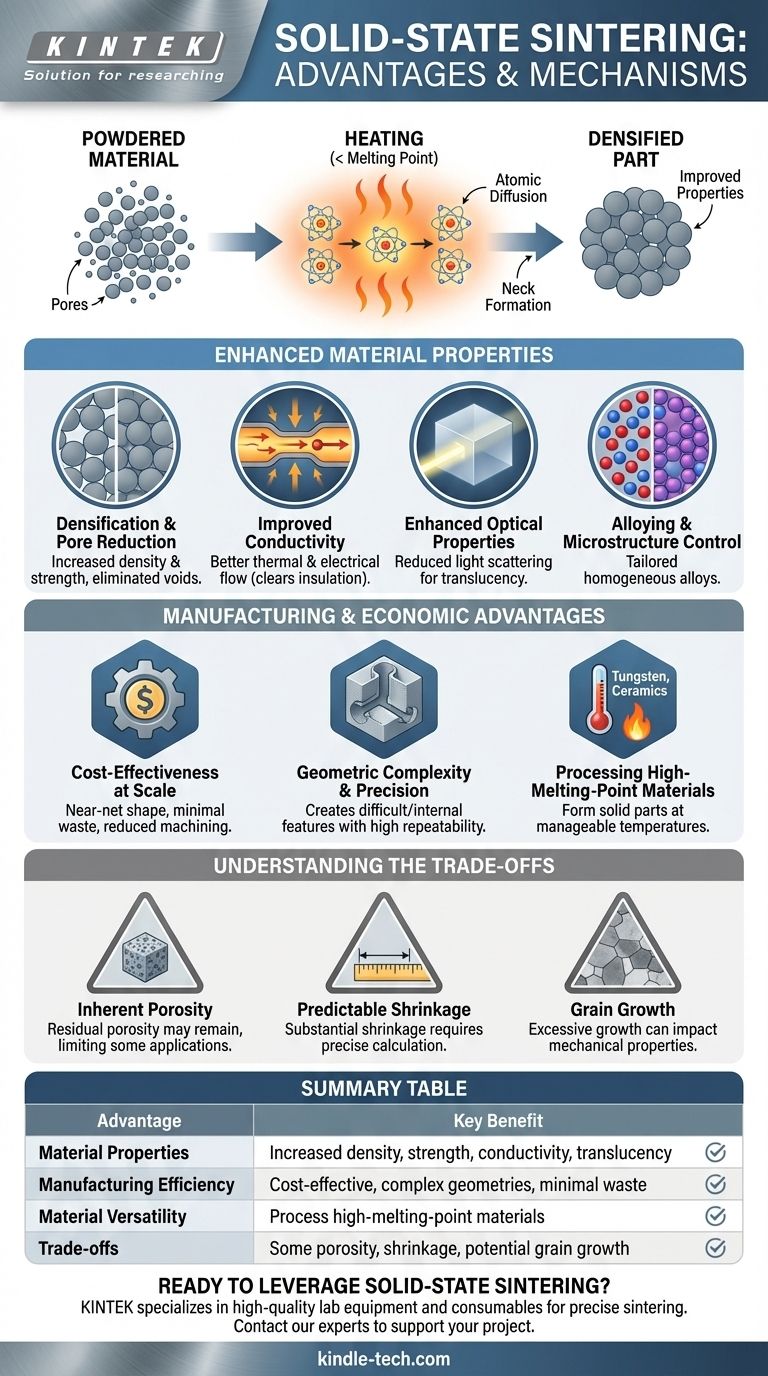

Come la sinterizzazione migliora le proprietà dei materiali

La sinterizzazione allo stato solido non è semplicemente unire particelle; è un processo di trasformazione atomica. L'elevato calore, applicato al di sotto del punto di fusione del materiale, energizza gli atomi e li fa muovere, cambiando fondamentalmente la struttura interna del materiale e le sue proprietà risultanti.

Densificazione e riduzione dei pori

Il compatto di polvere iniziale è pieno di vuoti o pori. Durante la sinterizzazione, gli atomi diffondono attraverso i confini delle particelle adiacenti, formando "colli" che crescono nel tempo. Questo processo avvicina le particelle, eliminando sistematicamente i pori e aumentando la densità complessiva della parte, il che si traduce direttamente in maggiore resistenza e integrità.

Miglioramento della conduttività termica ed elettrica

I pori all'interno di una polvere non sinterizzata agiscono come isolanti, ostacolando il flusso di calore ed elettricità. Eliminando questi vuoti e creando una massa solida continua, la sinterizzazione fornisce un percorso chiaro per il viaggio di elettroni e fononi (vibrazioni di calore), migliorando significativamente sia la conduttività termica che quella elettrica.

Proprietà ottiche migliorate

Nei materiali ceramici, i pori disperdono la luce, il che si traduce in un aspetto opaco. Poiché la sinterizzazione rimuove questi pori, riduce la dispersione interna della luce. Per alcuni materiali, questo può portare a un aumento significativo della traslucenza o persino della trasparenza.

Legatura e controllo della microstruttura

La sinterizzazione è un modo efficace per creare leghe. Mescolando polveri di diversi elementi (come ferro, grafite, nichel e rame), il processo di diffusione consente agli atomi di mescolarsi e formare una nuova lega omogenea con proprietà su misura direttamente nella forma finale della parte.

Principali vantaggi produttivi ed economici

Oltre alla scienza dei materiali, la sinterizzazione allo stato solido offre profondi vantaggi dal punto di vista della produzione, rendendola una scelta competitiva per un'ampia gamma di applicazioni.

Efficienza dei costi su scala

La sinterizzazione eccelle nella produzione di parti in "forma quasi finita", il che significa che escono dal forno molto vicine alle loro dimensioni finali. Ciò riduce drasticamente lo spreco di materiale e minimizza la necessità di costose lavorazioni secondarie, rendendola altamente conveniente per produzioni di medio-alto volume.

Complessità geometrica e precisione

Lo stampaggio in polvere consente la creazione di geometrie altamente complesse, inclusi canali interni, sottosquadri e caratteristiche non lavorabili, che sarebbero difficili o impossibili da produrre con la produzione sottrattiva tradizionale. Il processo offre anche un'eccellente ripetibilità e un buon controllo della tolleranza dimensionale.

Lavorazione di materiali ad alto punto di fusione

Questo è uno dei vantaggi più critici della sinterizzazione. Materiali come tungsteno, molibdeno e molte ceramiche avanzate hanno punti di fusione così alti che fonderli e fonderli è incredibilmente dispendioso in termini di energia e tecnicamente impegnativo. La sinterizzazione bypassa completamente questo ostacolo, consentendo la formazione di parti solide a temperature molto più basse e più gestibili.

Comprendere i compromessi

Nessun processo è senza limitazioni. Una valutazione obiettiva richiede il riconoscimento dei compromessi intrinseci della sinterizzazione allo stato solido.

Porosità intrinseca

Sebbene la sinterizzazione riduca significativamente la porosità, raggiungere il 100% della densità teorica è difficile e spesso richiede processi secondari come la pressatura isostatica a caldo (HIP). Una certa porosità residua rimane quasi sempre, il che può essere un fattore limitante per applicazioni che richiedono le massime prestazioni meccaniche assolute.

Ritiro prevedibile

Man mano che i pori vengono eliminati, il componente si restringe. Questo ritiro è sostanziale e deve essere calcolato e controllato con precisione per ottenere tolleranze finali strette, il che aggiunge un livello di complessità alle fasi di progettazione e attrezzaggio.

Crescita del grano

Lo stesso calore che guida la densificazione può anche causare la crescita dei grani microscopici del materiale. Una crescita eccessiva dei grani può talvolta influire negativamente su alcune proprietà meccaniche, come la tenacità. Il controllo del processo implica il bilanciamento della densificazione con la crescita indesiderata dei grani.

Applicare la sinterizzazione al tuo progetto

La tua scelta di utilizzare la sinterizzazione dovrebbe essere guidata da una chiara comprensione del tuo obiettivo primario.

- Se il tuo obiettivo principale è la produzione di massa economica di parti metalliche complesse: la sinterizzazione è una scelta eccezionale, poiché minimizza lo spreco di materiale e la necessità di lavorazioni secondarie.

- Se il tuo obiettivo principale è la lavorazione di materiali ad alte prestazioni con punti di fusione molto elevati (come ceramiche o metalli refrattari): la sinterizzazione allo stato solido è spesso il metodo più pratico ed efficiente dal punto di vista energetico disponibile.

- Se il tuo obiettivo principale è raggiungere la massima durata a fatica o resistenza assoluta per un componente critico: potresti dover abbinare la sinterizzazione a un processo di densificazione secondario o valutare metodi alternativi come la forgiatura o la lavorazione da billetta.

Comprendendo il suo meccanismo fondamentale di diffusione atomica, puoi sfruttare efficacemente la sinterizzazione allo stato solido per creare componenti di alto valore che bilanciano prestazioni, complessità e costi.

Tabella riassuntiva:

| Vantaggio | Beneficio chiave |

|---|---|

| Proprietà del materiale | Maggiore densità, resistenza, conduttività termica/elettrica e traslucenza. |

| Efficienza produttiva | Produzione di massa economica, geometrie complesse, spreco minimo di materiale. |

| Versatilità del materiale | Consente la lavorazione di materiali ad alto punto di fusione come tungsteno e ceramiche. |

| Compromessi | Alcuna porosità intrinseca, ritiro prevedibile, potenziale di crescita del grano. |

Pronto a sfruttare la sinterizzazione allo stato solido per le esigenze di lavorazione dei materiali del tuo laboratorio?

KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità necessari per processi di sinterizzazione precisi. Che tu stia sviluppando ceramiche avanzate, metalli refrattari o parti metalliche complesse, le nostre soluzioni possono aiutarti a ottenere proprietà dei materiali superiori ed efficienza produttiva.

Contatta i nostri esperti oggi stesso per discutere come possiamo supportare il tuo progetto con attrezzature affidabili e materiali di consumo su misura.

Guida Visiva

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Cos'è il materiale in fase vapore? Ottieni una sinterizzazione più veloce e densa con la tecnologia SPS

- Quali sono le fasi della sinterizzazione a plasma in scintilla (Spark Plasma Sintering)? Ottenere la densificazione rapida a bassa temperatura

- Cos'è la tecnica di sinterizzazione al plasma? Ottenere una fabbricazione rapida e ad alta densità dei materiali

- Qual è il processo SPS della sinterizzazione a plasma scintillante? Una guida alla densificazione rapida a bassa temperatura

- Qual è il meccanismo del processo SPS? Un'analisi approfondita della sinterizzazione rapida a bassa temperatura