I principali vantaggi della sinterizzazione nella metallurgia delle polveri sono la sua capacità di creare parti complesse e ad alta precisione con uno spreco minimo di materiale e la sua capacità di lavorare con metalli ad alto punto di fusione che sono difficili da lavorare con altri mezzi. Questo processo di legame basato sul calore è altamente ripetibile, rendendolo ideale per la produzione su larga scala, e consente l'ingegnerizzazione di proprietà uniche dei materiali come la porosità controllata per l'autolubrificazione.

Il vero valore della sinterizzazione non risiede solo nella formatura del metallo, ma nel cambiare fondamentalmente l'equazione di produzione. Sgancia la creazione di una parte forte e complessa dalla necessità di fondere il materiale, sbloccando significative efficienze in termini di energia, spreco e libertà di progettazione.

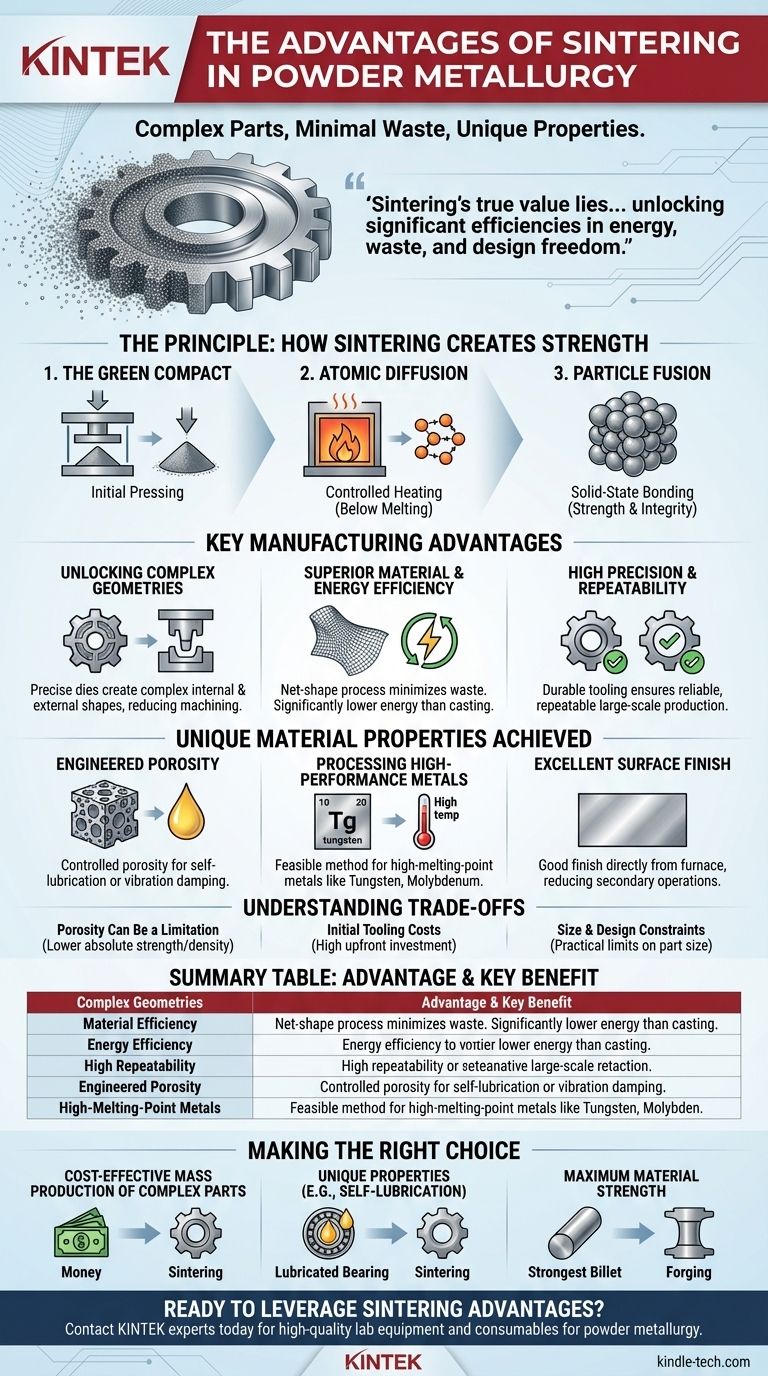

Il Principio: Come la Sinterizzazione Crea Resistenza

La sinterizzazione è un processo di trattamento termico che conferisce alla parte metallica la sua resistenza e integrità finali. Comprendere come funziona è fondamentale per apprezzarne i vantaggi.

Il "Compatto Verde"

Il processo inizia con polvere metallica che viene pressata in una forma desiderata utilizzando uno stampo ad alta precisione. Questo pezzo iniziale e fragile è noto come compatto verde.

Il Ruolo della Diffusione Atomica

Il compatto verde viene quindi riscaldato in un forno a atmosfera controllata a una temperatura inferiore al punto di fusione del metallo. Questo calore fornisce l'energia necessaria per avviare la diffusione atomica.

Fusione delle Particelle

A questa temperatura elevata, le particelle metalliche si legano nei loro punti di contatto, in modo simile a come i cubetti di ghiaccio in un bicchiere d'acqua si fondono insieme nel tempo. Questo processo di legame allo stato solido chiude molti degli spazi porosi tra le particelle, creando una parte finale solida e coesa.

Vantaggi Chiave di Fabbricazione

La sinterizzazione offre vantaggi distinti che la rendono un metodo altamente affidabile ed efficiente per la produzione moderna.

Sblocco di Geometrie Complesse

Poiché la forma iniziale è formata da stampi precisi, la sinterizzazione può produrre parti con forme esterne e interne molto complesse che sarebbero difficili o costose da ottenere tramite la lavorazione tradizionale.

Superiore Efficienza dei Materiali ed Energetica

La sinterizzazione è un processo di forma netta (net-shape), il che significa che la parte finale è molto vicina alle sue dimensioni finali con uno spreco minimo di materiale. Poiché il metallo non viene mai completamente fuso, il consumo energetico è significativamente inferiore rispetto ai processi di fusione o forgiatura.

Alta Precisione e Ripetibilità

L'uso di utensili durevoli e ad alta precisione assicura che ogni parte sia virtualmente identica. Ciò rende la sinterizzazione un metodo eccezionalmente affidabile e ripetibile per la produzione di grandi serie di componenti con tolleranze ristrette.

Proprietà Uniche dei Materiali Ottenute Tramite Sinterizzazione

Oltre all'efficienza produttiva, il processo di sinterizzazione può conferire proprietà uniche e preziose al prodotto finale.

Porosità Ingegnerizzata

A differenza dei materiali completamente densi, le parti sinterizzate mantengono un certo livello di porosità. Questo può essere un vantaggio significativo, consentendo alle parti di essere impregnate di lubrificanti per cuscinetti autolubrificanti o progettate per smorzare le vibrazioni.

Lavorazione di Metalli ad Alte Prestazioni

La sinterizzazione è uno dei pochi metodi praticabili per produrre parti da metalli con punti di fusione estremamente elevati, come il tungsteno o il molibdeno. Il processo fornisce un modo per consolidarli in una forma solida e resistente senza l'energia estrema richiesta per la fusione.

Eccellente Finitura Superficiale

Il processo di solito si traduce in una buona finitura superficiale direttamente dal forno, riducendo la necessità di estese operazioni di finitura secondaria.

Comprendere i Compromessi Inerenti

Nessun processo è perfetto, ed essere un consulente fidato significa riconoscere i limiti.

La Porosità Può Essere un Limite

Sebbene la porosità controllata sia un vantaggio per alcune applicazioni, significa anche che le parti sinterizzate potrebbero non raggiungere la stessa resistenza o densità assoluta di una parte forgiata o lavorata da un blocco solido.

Costi Iniziali degli Utensili

Gli stampi e le matrici di precisione richiesti per la fase iniziale di pressatura rappresentano un investimento iniziale significativo. Ciò rende la sinterizzazione più conveniente per le produzioni ad alto volume in cui il costo può essere ammortizzato su migliaia di parti.

Vincoli di Dimensioni e Progettazione

Esistono limiti pratici alle dimensioni delle parti che possono essere prodotte tramite metallurgia delle polveri. Inoltre, la densità uniforme può essere difficile da ottenere in parti molto grandi o insolitamente complesse durante la fase iniziale di pressatura.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del processo di produzione corretto dipende interamente dall'obiettivo primario del tuo progetto.

- Se la tua attenzione principale è la produzione di massa conveniente di parti complesse: La sinterizzazione è una scelta ideale grazie alla sua alta ripetibilità e al minimo spreco di materiale.

- Se la tua attenzione principale è la creazione di parti con proprietà uniche come l'autolubrificazione: La sinterizzazione è spesso l'unico metodo pratico per ottenere una porosità controllata.

- Se la tua attenzione principale è ottenere la massima resistenza assoluta del materiale e resistenza all'impatto: Dovresti considerare processi come la forgiatura, che producono un materiale completamente denso e incrudito.

In definitiva, la sinterizzazione consente agli ingegneri di progettare e produrre parti basandosi sui vantaggi unici del legame allo stato solido, superando i limiti della fusione e della lavorazione tradizionali.

Tabella Riassuntiva:

| Vantaggio | Beneficio Chiave |

|---|---|

| Geometrie Complesse | Produce forme intricate difficili con altri metodi |

| Efficienza del Materiale | Processo di forma netta con spreco minimo |

| Efficienza Energetica | Minore consumo energetico rispetto ai processi basati sulla fusione |

| Alta Ripetibilità | Ideale per la produzione su larga scala e ad alta precisione |

| Porosità Ingegnerizzata | Consente l'autolubrificazione e lo smorzamento delle vibrazioni |

| Metalli ad Alto Punto di Fusione | Lavora metalli come tungsteno e molibdeno |

Pronto a sfruttare i vantaggi della sinterizzazione per il tuo laboratorio o linea di produzione?

In KINTEK, siamo specializzati nel fornire le attrezzature da laboratorio e i materiali di consumo di alta qualità necessari per processi di metallurgia delle polveri precisi ed efficienti. Sia che tu stia ricercando nuovi materiali o aumentando la produzione, le nostre soluzioni possono aiutarti a ottenere risultati superiori con parti complesse, sprechi minimi e proprietà uniche dei materiali.

Contatta oggi i nostri esperti per discutere come KINTEK può supportare le tue esigenze di sinterizzazione e metallurgia delle polveri.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Quali sono i vantaggi della sinterizzazione sotto vuoto? Ottenere purezza, resistenza e prestazioni superiori

- Quali sono i vantaggi dell'utilizzo di un forno a pressatura a caldo sottovuoto? Raggiungere il 98,9% di densità in ceramiche laminate Al2O3-TiC

- Come contribuisce un sistema di ambiente sotto vuoto alla sinterizzazione per pressatura a caldo di B4C-CeB6? Sblocca la massima densità ceramica

- Quali sono i principali vantaggi dell'utilizzo di un forno di sinterizzazione a pressatura a caldo sottovuoto? Massimizzare la densità nelle ceramiche B4C-CeB6

- Quali sono i principali vantaggi della sinterizzazione sotto vuoto? Ottenere purezza e prestazioni superiori