Fondamentalmente, il vantaggio principale di un rivestimento DLC (Diamond-Like Carbon) è la sua capacità unica di conferire estrema durezza superficiale, un coefficiente di attrito molto basso e una significativa resistenza all'usura e alla corrosione a un componente. Ciò si ottiene creando un film sottile che possiede proprietà sia simili al diamante (dure) che simili alla grafite (lubrificanti).

Sebbene i benefici del DLC siano numerosi, il suo vero valore risiede nella risoluzione di sfide ingegneristiche critiche relative all'attrito e all'usura. Permette ai componenti di sopravvivere e funzionare in applicazioni esigenti, in particolare dove la lubrificazione tradizionale è insufficiente o assente.

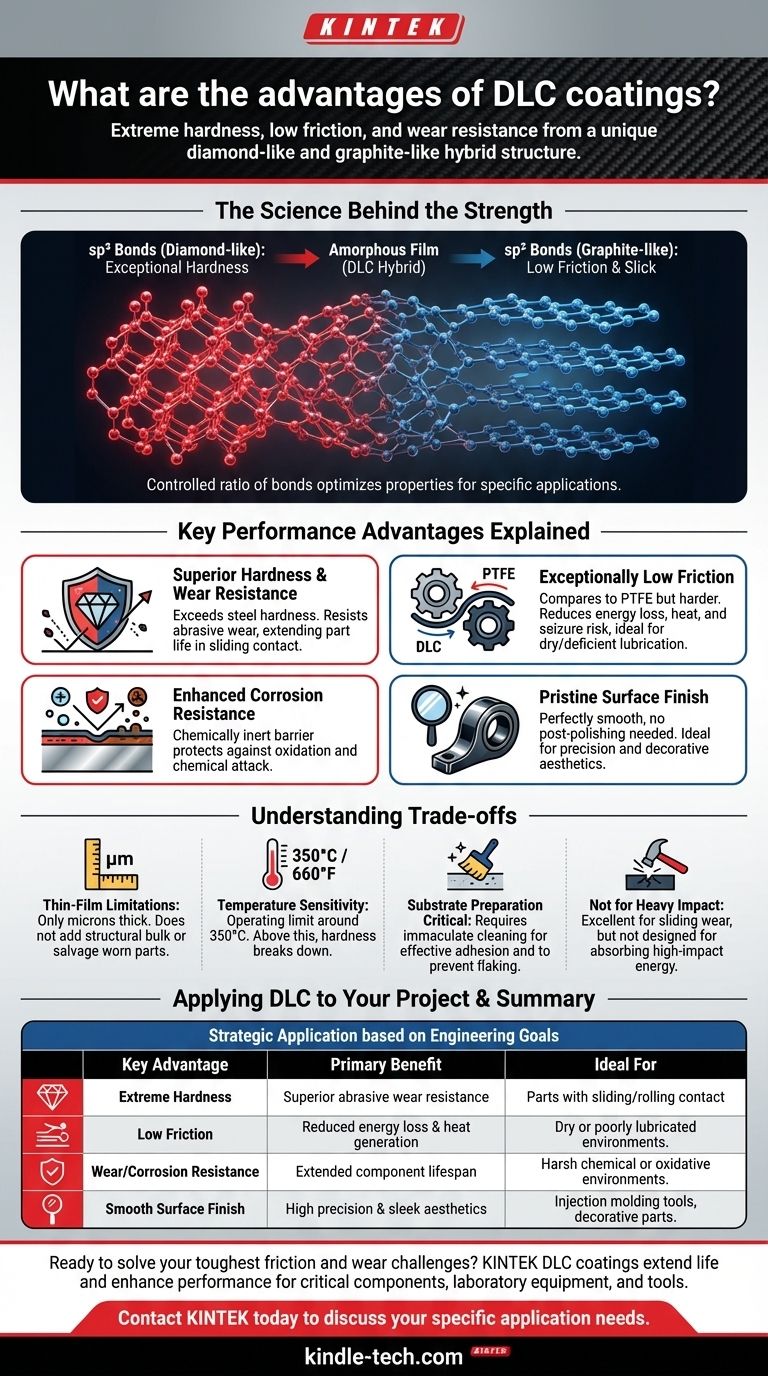

La scienza dietro la forza

Le prestazioni di un rivestimento sono il risultato diretto della sua struttura atomica. Il DLC è unico nel modo in cui combina due forme di carbonio per fornire le sue proprietà distintive.

Una struttura ibrida del carbonio

I rivestimenti DLC non sono diamante puro o grafite pura. Sono invece un film amorfo contenente una miscela di atomi di carbonio con legami sp³ (la struttura trovata nel diamante) e legami sp² (la struttura trovata nella grafite).

Il rapporto di questi legami può essere controllato durante il processo di deposizione, consentendo di ottimizzare diversi tipi di rivestimenti DLC per applicazioni specifiche.

Le proprietà fisiche risultanti

Questa struttura ibrida è la fonte dei principali vantaggi del DLC. Il contenuto di sp³ (diamante) fornisce un'eccezionale durezza, mentre il contenuto di sp² (grafite) fornisce una superficie naturalmente scivolosa e a basso attrito.

Vantaggi chiave delle prestazioni spiegati

La struttura unica del DLC si traduce direttamente in benefici misurabili per componenti e strumenti meccanici.

Durezza superiore e resistenza all'usura

L'alta concentrazione di legami simili al diamante conferisce ai rivestimenti DLC una durezza che può superare significativamente quella della maggior parte degli acciai. Ciò li rende altamente resistenti all'usura abrasiva, prolungando la vita funzionale delle parti che subiscono contatto per sfregamento o scorrimento.

Attrito eccezionalmente basso

Il DLC fornisce un coefficiente di attrito molto basso, spesso paragonato a quello del PTFE (Teflon), ma con una durezza molto maggiore. Ciò è particolarmente prezioso negli assemblaggi con movimenti di scorrimento e rotolamento, poiché riduce la perdita di energia, la generazione di calore e il rischio di grippaggio.

Questa proprietà è una ragione primaria per cui il DLC eccelle in ambienti con lubrificazione a secco o insufficiente, dove altri materiali fallirebbero rapidamente.

Maggiore resistenza alla corrosione

La natura densa e chimicamente inerte del film di carbonio agisce come una formidabile barriera tra il materiale di base del componente e gli ambienti corrosivi. Ciò protegge la parte sottostante dall'ossidazione e dall'attacco chimico.

Finitura superficiale impeccabile

Molti processi DLC producono una finitura superficiale perfettamente liscia che non richiede lucidatura post-trattamento. Questo lo rende ideale per componenti di alta precisione, come gli stampi a iniezione, dove l'accuratezza dimensionale e la qualità della superficie sono critiche. Contribuisce anche al suo utilizzo in applicazioni decorative dove si desidera una finitura elegante e nera.

Comprendere i compromessi

Nessuna soluzione materiale è perfetta. Essere un consulente affidabile significa riconoscere i limiti del DLC per garantire che venga applicato correttamente.

Limitazioni dello spessore del rivestimento

Il DLC è un rivestimento a film sottile, tipicamente spesso solo pochi micron. Protegge la superficie dall'usura ma non aggiungerà un significativo volume strutturale né salverà una parte già usurata oltre la sua tolleranza dimensionale.

Sensibilità alla temperatura

Sebbene robusti, la maggior parte dei rivestimenti DLC ha un limite di temperatura operativa, spesso intorno ai 350°C (660°F). Oltre questa temperatura, la benefica struttura del carbonio può iniziare a degradarsi, ritornando a grafite più morbida e perdendo la sua durezza.

La preparazione del substrato è fondamentale

Le prestazioni di qualsiasi rivestimento dipendono interamente dalla sua adesione al substrato. La superficie del componente deve essere immacolatamente pulita e adeguatamente preparata affinché il DLC si leghi efficacemente. Una superficie mal preparata porterà a sfaldamento o delaminazione prematura.

Non una panacea per gli impatti

Sebbene estremamente duro e resistente all'usura, la natura sottile del DLC significa che non è una soluzione ideale per resistere a impatti pesanti e diretti. La sua forza risiede nel combattere l'usura da scorrimento e abrasiva, non nell'assorbire energia ad alto impatto.

Applicare il DLC al tuo progetto

Per determinare se il DLC è la scelta giusta, devi prima definire il tuo obiettivo ingegneristico primario.

- Se il tuo obiettivo principale è massimizzare la durata dei componenti: Usa il DLC per combattere l'usura abrasiva e l'attrito, specialmente negli assemblaggi con contatto costante di scorrimento o rotolamento.

- Se il tuo obiettivo principale è migliorare l'efficienza o l'affidabilità: Sfrutta il basso coefficiente di attrito del DLC per ridurre la perdita di energia e il calore, in particolare in applicazioni dove la lubrificazione è minima o inconsistente.

- Se il tuo obiettivo principale è la precisione delle parti o un'estetica durevole: Scegli una formulazione DLC per la sua capacità di fornire una finitura nera elegante con una resistenza superiore ai graffi senza richiedere post-elaborazione.

Comprendendo i suoi punti di forza e i suoi limiti, puoi applicare strategicamente il DLC per risolvere alcune delle tue sfide ingegneristiche più esigenti.

Tabella riassuntiva:

| Vantaggio chiave | Beneficio primario | Ideale per |

|---|---|---|

| Durezza estrema | Resistenza superiore all'usura abrasiva | Parti con contatto di scorrimento/rotolamento |

| Basso attrito | Ridotta perdita di energia e generazione di calore | Ambienti secchi o scarsamente lubrificati |

| Resistenza all'usura/corrosione | Maggiore durata dei componenti | Ambienti chimici o ossidativi aggressivi |

| Finitura superficiale liscia | Alta precisione ed estetica elegante | Stampi a iniezione, parti decorative |

Pronto a risolvere le tue sfide più difficili in termini di attrito e usura?

I rivestimenti DLC di KINTEK possono prolungare significativamente la vita e migliorare le prestazioni dei tuoi componenti critici. La nostra esperienza nelle soluzioni avanzate per superfici garantisce che le tue apparecchiature e strumenti di laboratorio operino con la massima efficienza e affidabilità, anche nelle condizioni più esigenti.

Contatta KINTEK oggi stesso per discutere come i nostri rivestimenti DLC specializzati possono essere adattati alle tue specifiche esigenze applicative.

Guida Visiva

Prodotti correlati

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Foglio e lamiera di titanio ad alta purezza per applicazioni industriali

- Elemento Riscaldante per Forno Elettrico in Disiliciuro di Molibdeno (MoSi2)

Domande frequenti

- Quanto dura un rivestimento diamantato? Massimizza la durata con il rivestimento giusto per la tua applicazione

- Quali sono i tre tipi di rivestimento? Una guida ai rivestimenti architettonici, industriali e per scopi speciali

- Come vengono rivestiti gli utensili con il diamante? Ottieni durezza superiore e basso attrito per i tuoi utensili

- Vale la pena un rivestimento diamantato? Massimizza la vita e le prestazioni dei componenti

- Qual è il processo di rivestimento diamantato CVD? Far crescere uno strato di diamante superiore e chimicamente legato