Alla base, la pressatura isostatica a freddo (CIP) offre un metodo unico per compattare le polveri in una forma solida con una densità e una resistenza notevolmente uniformi. Utilizzando un liquido per applicare una pressione uguale da tutte le direzioni, supera le limitazioni primarie della pressatura tradizionale, rendendola ideale per creare parti o componenti grandi e complessi da materiali altrimenti difficili da lavorare.

Il vantaggio fondamentale del CIP è l'uso di una pressione idrostatica uniforme e su tutti i lati. Questo elimina l'attrito della parete dello stampo inerente alla pressatura uniassiale convenzionale, risultando in componenti con una superiore uniformità di densità, proprietà finali prevedibili e maggiore libertà di progettazione.

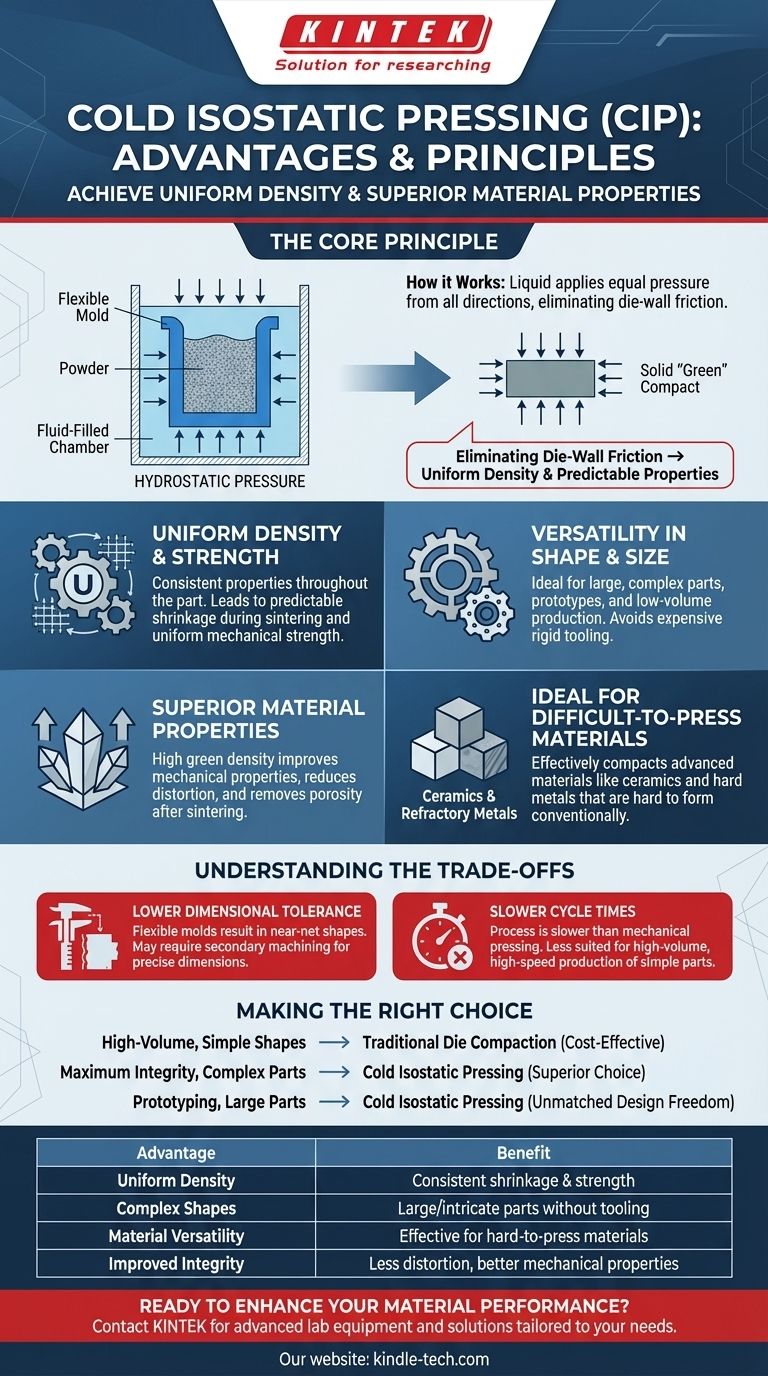

Il Principio: Perché la Pressione Uniforme è Importante

I vantaggi della pressatura isostatica a freddo derivano direttamente dal suo metodo unico di compattazione. Comprendere questo principio fondamentale è la chiave per sapere quando applicarlo.

Come Funziona la Pressatura Isostatica a Freddo

Il processo è concettualmente semplice. Una polvere viene prima racchiusa in uno stampo flessibile e ermetico, tipicamente fatto di un elastomero come gomma o poliuretano. Questo stampo sigillato viene poi immerso in una camera ad alta pressione riempita di fluido.

Man mano che la pressione del fluido aumenta, agisce uniformemente sull'intera superficie dello stampo flessibile. Questa forza idrostatica compatta le particelle di polvere insieme, formando un "verde" compatto solido e denso.

Eliminazione dell'Attrito della Parete dello Stampo

Nella tradizionale pressatura uniassiale (a una direzione), la polvere viene spinta in uno stampo metallico rigido. Mentre la polvere si muove, crea un attrito significativo contro le pareti dello stampo.

Questo attrito impedisce che la pressione venga trasmessa uniformemente attraverso la polvere, risultando in una parte con significative variazioni di densità. Le aree più lontane dal punzone sono spesso meno dense di quelle più vicine.

Il CIP elimina completamente questo attrito della parete dello stampo, poiché la pressione viene applicata da un liquido direttamente e uniformemente a tutte le superfici.

Ottenere Densità e Resistenza Uniformi

Il risultato diretto della pressione uniforme è una densità altamente uniforme in tutta la parte, indipendentemente dalle sue dimensioni o complessità.

Questa uniformità è critica perché porta a un ritiro prevedibile e costante durante la successiva fase di sinterizzazione (cottura). Si traduce anche in una resistenza uniforme e proprietà meccaniche consistenti nel componente finale.

Vantaggi Chiave di Produzione Spiegati

Questo principio fondamentale dà origine a diversi vantaggi distinti in un contesto di produzione.

Versatilità di Forma e Dimensione

Poiché il CIP non si basa su stampi metallici rigidi e costosi, le sue capacità sono notevolmente espanse. Il processo è ideale per la prototipazione e la produzione a basso volume dove il costo di un set di stampi rigidi sarebbe proibitivo.

Eccelle anche nella produzione di forme molto grandi o complesse che sono impossibili da formare con la pressatura tradizionale, come parti con sottosquadri o cavità interne intricate.

Proprietà del Materiale Superiori

La densità verde più elevata e uniforme ottenuta con il CIP porta a una parte finita con proprietà meccaniche migliorate dopo la sinterizzazione.

Il processo è eccellente per la densificazione e la rimozione della porosità, creando preforme ad alta integrità che mostrano pochissima distorsione o fessurazione durante la cottura.

Ideale per Materiali Difficili da Pressare

Alcuni materiali avanzati, come metalli refrattari, ceramiche e metalli duri, non si comprimono o non fluiscono facilmente negli stampi tradizionali.

La pressione uniforme e onnicomprensiva del CIP è altamente efficace nel compattare queste polveri difficili in una preforma densa e maneggevole per ulteriori lavorazioni.

Comprendere i Compromessi

Sebbene potente, il CIP non è la soluzione per ogni applicazione. I suoi vantaggi comportano compromessi intrinseci che sono fondamentali da considerare.

Tolleranza Dimensionale Inferiore

L'uso di uno stampo flessibile ed elastomerico significa che la parte "verde" pressata non avrà le tolleranze dimensionali strette di un componente formato in uno stampo di acciaio rigido.

Le parti CIP sono tipicamente prodotte come forme quasi finite (near-net shapes), richiedendo operazioni di lavorazione secondaria se le dimensioni precise sono critiche.

Tempi di Ciclo Più Lenti

Il processo di caricamento dello stampo, sigillatura del recipiente a pressione, pressurizzazione, depressurizzazione e scaricamento è intrinsecamente più lento dell'azione rapida di una pressa meccanica.

Per questo motivo, il CIP generalmente non è adatto per la produzione ad alto volume e alta velocità di parti semplici dove il costo per parte è il fattore principale.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del metodo di compattazione giusto dipende interamente dai requisiti tecnici e dagli obiettivi aziendali del tuo progetto.

- Se il tuo obiettivo principale è la produzione ad alto volume di forme semplici: La compattazione tradizionale in stampo è quasi sempre più conveniente grazie ai suoi tempi di ciclo molto più rapidi.

- Se il tuo obiettivo principale è la massima integrità e prestazione del materiale: Il CIP è la scelta superiore per creare componenti con densità uniforme e proprietà prevedibili, specialmente con geometrie complesse.

- Se il tuo obiettivo principale è la prototipazione o la produzione di parti grandi e complesse: Il CIP offre una libertà di progettazione ineguagliabile ed evita i costi proibitivi e i tempi di consegna degli utensili rigidi.

In definitiva, scegliere il CIP è una decisione strategica per dare priorità all'uniformità del materiale e alla flessibilità di progettazione rispetto alla velocità di produzione grezza.

Tabella riassuntiva:

| Vantaggio | Beneficio |

|---|---|

| Densità Uniforme | Elimina l'attrito della parete dello stampo per un ritiro e una resistenza costanti. |

| Forme Complesse | Ideale per parti grandi e intricate o prototipi senza costosi utensili. |

| Versatilità del Materiale | Efficace per materiali difficili da pressare come ceramiche e metalli refrattari. |

| Integrità Migliorata | L'alta densità verde porta a meno distorsioni e migliori proprietà meccaniche. |

Pronto a migliorare le prestazioni del tuo materiale con la Pressatura Isostatica a Freddo?

Noi di KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo su misura per le tue esigenze specifiche. Che tu stia lavorando con ceramiche avanzate, metalli refrattari o prototipi di componenti complessi, la nostra esperienza ti assicura di ottenere la densità uniforme e l'integrità superiore del materiale fondamentali per il tuo successo.

Lasciaci aiutarti a ottimizzare il tuo processo. Contatta i nostri esperti oggi per discutere come le nostre soluzioni possono beneficiare il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Pressa Isostatica a Freddo Elettrica da Laboratorio CIP per Pressatura Isostatica a Freddo

- Macchina manuale per pressatura isostatica a freddo CIP per pellet

- Presse Isostatica a Freddo per Laboratorio Automatico Macchina per Presse Isostatica a Freddo

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Pressa Idraulica Riscaldata Automatica ad Alta Temperatura con Piastre Riscaldate per Laboratorio

Domande frequenti

- Qual è il processo del grafite isostatico? Una guida alla creazione di materiali uniformi e ad alte prestazioni

- Quanto costa una pressa isostatica? Una guida ai prezzi per laboratorio rispetto a quelli industriali

- Qual è il materiale dello stampo per la pressatura isostatica a freddo? Elastomeri essenziali per una densità uniforme

- Quali sono gli esempi di pressatura isostatica a freddo? Ottenere una densità uniforme nella compattazione delle polveri

- Cos'è una pressa isostatica a freddo? Ottieni una compattazione uniforme della polvere per parti complesse