In fondo, la deposizione fisica da vapore (PVD) è una tecnologia di compromessi. Eccelle nella creazione di rivestimenti eccezionalmente duri, sottili e puri su un substrato, ma queste caratteristiche ad alte prestazioni comportano significative limitazioni legate alla complessità del processo, al costo e alla geometria del componente. Questo rende il PVD una scelta superiore per applicazioni specifiche, pur essendo inadatto per altre.

Il PVD non è una soluzione universale. È un processo di ingegneria delle superfici ad alta precisione e ad alto investimento, più adatto per applicazioni in cui le prestazioni superficiali superiori sono critiche e la geometria del componente consente un rivestimento a visibilità diretta.

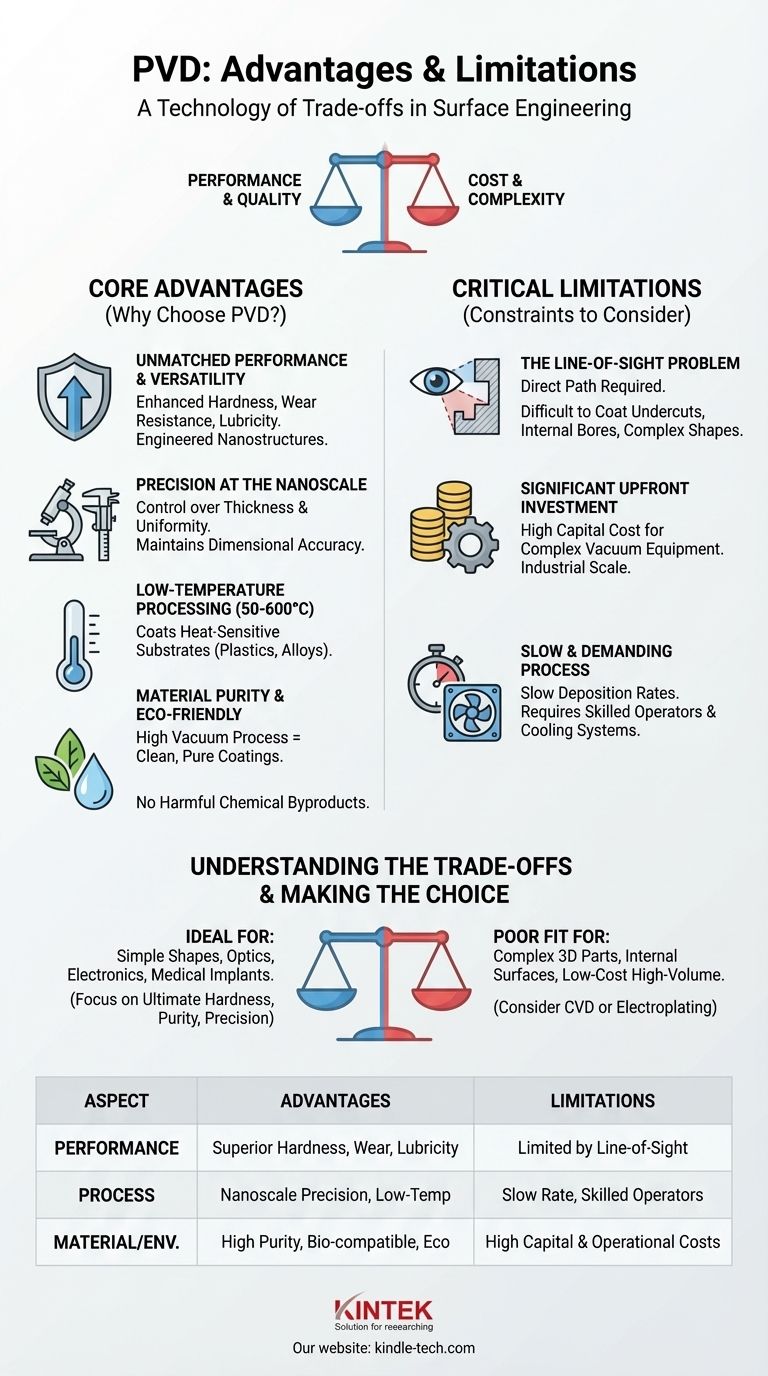

I vantaggi principali: perché scegliere il PVD?

La ragione principale per scegliere il PVD è migliorare drasticamente le proprietà superficiali di un materiale, conferendogli caratteristiche che non possiede naturalmente.

Prestazioni e versatilità ineguagliabili

I rivestimenti PVD agiscono come una formidabile barriera contro l'usura e l'attrito. Possono aumentare drasticamente la durezza e la lubricità di una superficie, motivo per cui sono un pilastro per gli utensili da taglio e i componenti soggetti a forte usura.

Questo processo consente strutture a strati altamente ingegnerizzate, inclusi monostrati, multistrati e persino complesse nanostrutture, consentendo prestazioni finemente sintonizzate per esigenze specifiche.

Precisione su scala nanometrica

Il PVD offre un controllo eccezionale sullo spessore e l'uniformità del rivestimento, rendendo possibile l'applicazione di film nell'intervallo del nanometro. Questa precisione è fondamentale per le applicazioni avanzate.

Il processo mantiene una ottima precisione dimensionale, il che significa che non altera significativamente le dimensioni o la forma del pezzo. Replica inoltre fedelmente la finitura del substrato, sia che si tratti di una superficie altamente lucida o testurizzata.

Processo a bassa temperatura

A differenza di altri metodi di rivestimento, molti processi PVD possono essere condotti a temperature relativamente basse (50-600°C). Questo è un vantaggio cruciale.

Consente il rivestimento di substrati sensibili al calore, come plastiche o alcune leghe metalliche, che verrebbero danneggiati o alterati strutturalmente da trattamenti ad alta temperatura.

Purezza del materiale e rispetto dell'ambiente

Il processo PVD avviene in alto vuoto, risultando in rivestimenti estremamente puri e puliti con eccellente adesione. Questo lo rende un metodo ideale per impianti medici e chirurgici dove la biocompatibilità è fondamentale.

È anche considerata una tecnologia rispettosa dell'ambiente, poiché non produce i sottoprodotti chimici nocivi associati ai tradizionali processi di placcatura come l'elettrodeposizione.

Le limitazioni: vincoli critici da considerare

Sebbene potente, il PVD è governato da rigide limitazioni fisiche ed economiche che devono essere considerate nella tua decisione.

Il problema della visibilità diretta

Il vincolo operativo più significativo del PVD è che si tratta di una tecnica a visibilità diretta. Il materiale di rivestimento viaggia in linea retta dalla sorgente al substrato.

Ciò significa che è molto difficile rivestire in modo uniforme sottosquadri, fori interni o forme tridimensionali complesse. Le aree che sono "in ombra" riceveranno poco o nessun rivestimento.

Investimento iniziale significativo

L'attrezzatura PVD è complessa e costosa. Le camere ad alto vuoto, gli alimentatori e i sistemi di controllo rappresentano un elevato costo di capitale.

Questo generalmente posiziona il PVD come una tecnologia per la produzione su scala industriale piuttosto che per applicazioni su piccola scala o hobbistiche.

Processo lento ed esigente

La velocità di deposizione del rivestimento è tipicamente molto lenta, rendendola meno adatta per applicazioni che richiedono un'elevata produzione e un rapido throughput.

Inoltre, il processo richiede un alto vuoto e, in alcuni casi, alte temperature, il che necessita di operatori qualificati per la corretta esecuzione e manutenzione. La necessità di calore richiede spesso anche sistemi di raffreddamento integrati per proteggere l'attrezzatura e il substrato.

Comprendere i compromessi

Scegliere il PVD richiede di bilanciare i suoi benefici con i suoi compromessi intrinseci.

Prestazioni vs. Geometria

Si ottiene una durezza eccezionale, resistenza all'usura e purezza, ma solo sulle superfici che il flusso di vapore può raggiungere fisicamente. Per geometrie semplici come punte da trapano o lenti ottiche, questo non è un problema. Per parti complesse come un blocco motore, è un non-starter.

Qualità vs. Costo e Velocità

I rivestimenti di alta qualità, puri e precisi che il PVD produce sono un risultato diretto del suo processo controllato ma lento e costoso. Se il tuo obiettivo principale è il basso costo o l'alta velocità, il PVD è probabilmente la scelta sbagliata. Se la qualità e le prestazioni sono fondamentali, il costo può essere giustificato.

Variazioni specifiche del metodo

"PVD" è una famiglia di processi (es. sputtering, evaporazione termica). Ognuno ha i suoi compromessi. Ad esempio, l'evaporazione termica può essere più veloce ed economica ma è limitata a materiali con bassi punti di fusione, mentre lo sputtering offre una gamma più ampia di materiali a costo di complessità.

Fare la scelta giusta per la tua applicazione

La tua decisione finale deve essere allineata con l'obiettivo primario del tuo progetto.

- Se il tuo obiettivo principale è la massima durezza superficiale e resistenza all'usura su forme semplici: Il PVD è una scelta leader per applicazioni come utensili da taglio, matrici e stampi.

- Se il tuo obiettivo principale è creare film sottili puri e precisi per l'ottica o l'elettronica: Il PVD è lo standard industriale per il suo controllo ineguagliabile su spessore e purezza del materiale.

- Se il tuo obiettivo principale è rivestire parti 3D complesse con superfici interne: La limitazione della visibilità diretta rende il PVD una scelta inadatta; considera alternative come la deposizione chimica da vapore (CVD) o l'elettrodeposizione.

- Se il tuo obiettivo principale è il basso costo e la produzione ad alta velocità per superfici non critiche: L'elevato investimento di capitale del PVD e i lenti tassi di deposizione lo rendono economicamente non praticabile.

In definitiva, il PVD è uno strumento specializzato per ottenere un'ingegneria delle superfici superiore, a condizione che tu possa operare entro i suoi significativi vincoli operativi.

Tabella riassuntiva:

| Aspetto | Vantaggi | Limitazioni |

|---|---|---|

| Prestazioni | Durezza, resistenza all'usura e lubricità superiori | Limitato dal rivestimento a visibilità diretta |

| Controllo del processo | Precisione su scala nanometrica, opzioni a bassa temperatura | Bassa velocità di deposizione, richiede operatori qualificati |

| Materiale e ambiente | Elevata purezza, rispettoso dell'ambiente, biocompatibile | Elevato investimento di capitale e costi operativi |

| Idoneità all'applicazione | Ideale per ottica, elettronica, impianti medicali | Inadatto per forme 3D complesse con sottosquadri |

Pronto a migliorare le capacità del tuo laboratorio con rivestimenti di precisione? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio avanzati, incluse soluzioni PVD su misura per applicazioni di ricerca e industriali. Che tu stia lavorando su utensili da taglio, dispositivi medici o componenti elettronici, la nostra esperienza ti garantisce l'attrezzatura giusta per prestazioni superficiali superiori. Contattaci oggi per discutere come possiamo supportare le esigenze del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

Domande frequenti

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati