In sostanza, la Sinterizzazione Laser Selettiva (SLS) è un processo di stampa 3D industriale apprezzato per la produzione di parti robuste e funzionali con un'immensa complessità geometrica. Il suo vantaggio principale è che non richiede strutture di supporto dedicate, poiché la polvere inutilizzata nella camera di costruzione sostiene il pezzo durante la stampa. Tuttavia, questa resistenza e libertà di progettazione hanno il costo di una finitura superficiale ruvida e porosa e di opzioni di materiali più limitate rispetto ad altri metodi.

Il compromesso centrale dell'SLS è semplice: si ottiene una libertà di progettazione senza pari e proprietà meccaniche robuste in cambio di una finitura superficiale a bassa risoluzione e tempi di lavorazione più lunghi. È una tecnologia costruita per la funzione piuttosto che per la forma.

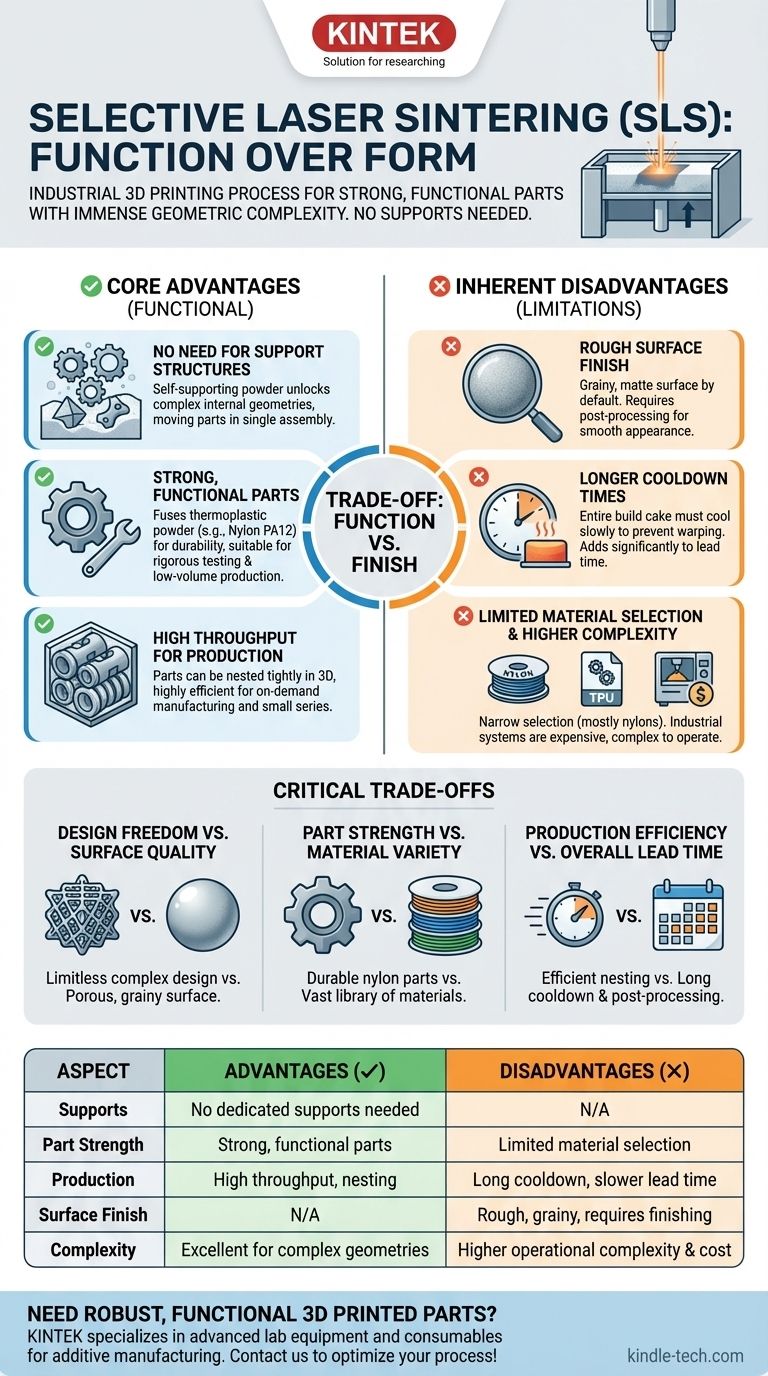

Spiegazione dei vantaggi principali dell'SLS

La tecnologia SLS eccelle nelle applicazioni in cui le prestazioni meccaniche e la complessità geometrica di un pezzo sono più critiche dell'estetica della sua superficie.

Nessuna necessità di strutture di supporto

Il vantaggio più significativo dell'SLS è la sua natura autoportante. La polvere non sinterizzata che circonda il pezzo durante il processo di costruzione funge da supporto naturale e granulare.

Questa singola caratteristica sblocca la capacità di creare geometrie interne incredibilmente complesse, componenti interbloccanti e parti mobili stampate in un unico assemblaggio, imprese difficili o impossibili con tecnologie come FDM o SLA che richiedono supporti usa e getta.

Parti robuste e funzionali

Le stampanti SLS fondono polvere termoplastica (più comunemente Nylon PA12) in un oggetto solido, creando parti con buone proprietà meccaniche come resistenza e durata.

I componenti risultanti sono adatti per test funzionali rigorosi, ausili di produzione come maschere e fissaggi, e persino per la produzione a basso volume di parti per uso finale.

Elevata produttività per la produzione

Poiché non sono necessarie strutture di supporto, le parti possono essere "nidificate" o raggruppate strettamente insieme in tre dimensioni in tutto il volume di costruzione.

Ciò consente la produzione simultanea di molte parti diverse in un'unica sessione di stampa, rendendo l'SLS altamente efficiente ed economicamente vantaggioso per la produzione su richiesta e le piccole serie produttive.

Comprendere gli svantaggi intrinseci

Lo stesso processo che conferisce all'SLS i suoi punti di forza crea anche le sue principali limitazioni. Comprendere questi aspetti è fondamentale per decidere se è la tecnologia giusta per il tuo progetto.

Finitura superficiale ruvida

Le parti finali hanno di default una finitura superficiale granulosa e opaca. Questo è un risultato diretto del processo di fusione basato sulla polvere.

Sebbene le tecniche di post-elaborazione come la burattatura con media o la levigatura a vapore possano migliorare la finitura, una parte SLS grezza non è adatta per applicazioni che richiedono trasparenza ottica o un aspetto liscio, simile allo stampaggio a iniezione, appena uscita dalla stampante.

Tempi di raffreddamento più lunghi

L'intero blocco di polvere fusa e non fusa, noto come "torta di costruzione", deve raffreddarsi lentamente e in modo controllato all'interno della stampante. Questo può richiedere molte ore.

Affrettare questo periodo di raffreddamento può portare a deformazioni del pezzo e imprecisioni dimensionali. Questo ritardo necessario si aggiunge in modo significativo al tempo di consegna totale dall'inizio della stampa alla disponibilità del pezzo.

Selezione limitata di materiali

Sebbene i materiali disponibili per l'SLS siano robusti, la selezione è ristretta rispetto ad altri metodi. Il mercato è dominato dai nylon (PA11, PA12), con alcune opzioni in TPU flessibile e compositi caricati disponibili.

Non troverai la vasta gamma di colori, trasparenze o resine specializzate disponibili con tecnologie come la Modellazione a Deposizione Fusa (FDM) o la Stereolitografia (SLA).

Maggiore complessità operativa

I sistemi SLS sono macchine di livello industriale più costose e complesse da utilizzare rispetto alle stampanti desktop. Richiedono spazio dedicato, potenza significativa e una gestione attenta del materiale polveroso per garantire sicurezza e qualità del pezzo.

I compromessi critici: Funzione contro Finitura

Scegliere l'SLS significa dare priorità attiva a determinate capacità rispetto ad altre. La decisione si basa quasi sempre sui seguenti compromessi.

Libertà di progettazione contro qualità superficiale

Questo è il compromesso principale. L'SLS offre una libertà di progettazione quasi illimitata per canali interni complessi e assemblaggi consolidati, ma il prezzo è una superficie porosa e granulosa. Se il tuo pezzo deve essere visivamente perfetto senza post-elaborazione, l'SLS è la scelta sbagliata.

Resistenza del pezzo contro varietà di materiali

Si ottengono parti in nylon robuste, durevoli e di qualità ingegneristica che possono resistere allo stress meccanico. Tuttavia, si sacrifica l'accesso alla vasta e conveniente libreria di filamenti (come PLA, PETG, ABS) utilizzati in FDM o alle resine fotopolimeriche specializzate di SLA.

Efficienza di produzione contro tempo di consegna complessivo

L'annidamento delle parti rende la fase di stampa stessa altamente efficiente per la produzione di piccole serie. Tuttavia, il lungo raffreddamento e le fasi di post-elaborazione necessarie (come la rimozione della polvere e la pulizia) fanno sì che il tempo di consegna totale possa essere più lungo rispetto ad altre tecnologie.

Prendere la decisione giusta per il tuo obiettivo

Per determinare se l'SLS è la tecnologia corretta, valuta il requisito più critico del tuo progetto.

- Se la tua attenzione principale è sulle geometrie complesse e sulla prototipazione funzionale: L'SLS è probabilmente la scelta migliore grazie alla sua resistenza e al processo di stampa senza supporti.

- Se la tua attenzione principale è sulla produzione a basso volume di parti durevoli per uso finale: La capacità di annidamento delle parti e le proprietà robuste dei materiali rendono l'SLS una soluzione altamente efficiente.

- Se la tua attenzione principale sono modelli visivi lisci e ad alta definizione: Dovresti utilizzare una tecnologia basata su resina come SLA o PolyJet per ottenere la qualità superficiale richiesta.

- Se la tua attenzione principale è il basso costo e l'esplorazione di un'ampia varietà di materiali: L'FDM rimane l'opzione più accessibile e versatile per applicazioni meno esigenti.

Comprendendo questi compromessi fondamentali, puoi selezionare con sicurezza l'SLS per applicazioni che sfruttano i suoi punti di forza unici nella complessità funzionale.

Tabella riassuntiva:

| Aspetto | Vantaggi dell'SLS | Svantaggi dell'SLS |

|---|---|---|

| Supporti | Nessun supporto dedicato necessario; polvere autoportante | N/D |

| Resistenza del pezzo | Parti robuste e funzionali; buone per test e uso finale | Selezione limitata di materiali (principalmente nylon) |

| Produzione | Elevata produttività; le parti possono essere annidate per efficienza | Lunghi tempi di raffreddamento; tempo di consegna complessivo più lento |

| Finitura superficiale | N/D | Superficie ruvida e granulosa; richiede post-elaborazione |

| Complessità | Eccellente per geometrie complesse e assemblaggi in movimento | Maggiore complessità operativa e costo |

Hai bisogno di parti 3D robuste e funzionali per il tuo laboratorio o la tua linea di produzione? KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo avanzati per laboratori, comprese soluzioni per la produzione additiva. Che tu stia prototipando componenti complessi o producendo parti durevoli per uso finale, la nostra esperienza può aiutarti a ottimizzare il tuo processo. Contattaci oggi per discutere come la tecnologia SLS può soddisfare le tue specifiche esigenze di laboratorio e di produzione!

Guida Visiva

Prodotti correlati

- Macchina per la Presa di Campioni Metallografici per Materiali e Analisi di Laboratorio

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Agitatore rotante a disco da laboratorio per un'efficiente miscelazione e omogeneizzazione dei campioni

- Pressa Idraulica da Laboratorio Pressa per Pellet per Batterie a Bottone

- Omogeneizzatore ad Alto Taglio per Applicazioni Farmaceutiche e Cosmetiche

Domande frequenti

- Cos'è una pressa a caldo per montaggio? Controllo di precisione per metallurgia e assemblaggio elettronico

- Quali sono i vantaggi di un dispositivo di lucidatura elettrolitica per campioni TEM di acciaio EK-181? Garantire l'integrità del campione di picco

- Qual è lo scopo dell'utilizzo di resina epossidica e attrezzature di montaggio da laboratorio? Precisione nell'analisi dell'area di saldatura U71Mn

- Qual è la differenza tra inglobamento a caldo e inglobamento a freddo? Scegli il metodo giusto per il tuo campione

- Come deve essere maneggiato e configurato un foglio RVC durante un esperimento? Garantire precisione e integrità dei dati