Nel suo nucleo, il processo di sinterizzazione consiste in tre fasi primarie: preparare e miscelare una polvere di base, compattare quella polvere in una forma preliminare e applicare calore controllato per fondere le particelle in un oggetto solido e denso. Questo trattamento termico avviene al di sotto del punto di fusione del materiale, basandosi sulla diffusione atomica per legare le particelle e rimuovere i vuoti tra di esse.

La sinterizzazione non è un processo di fusione, ma di fusione atomica. Trasforma una collezione sciolta di particelle in una massa forte e solida utilizzando energia termica per incoraggiare gli atomi a diffondersi attraverso i confini delle particelle, saldando efficacemente il materiale dall'interno verso l'esterno.

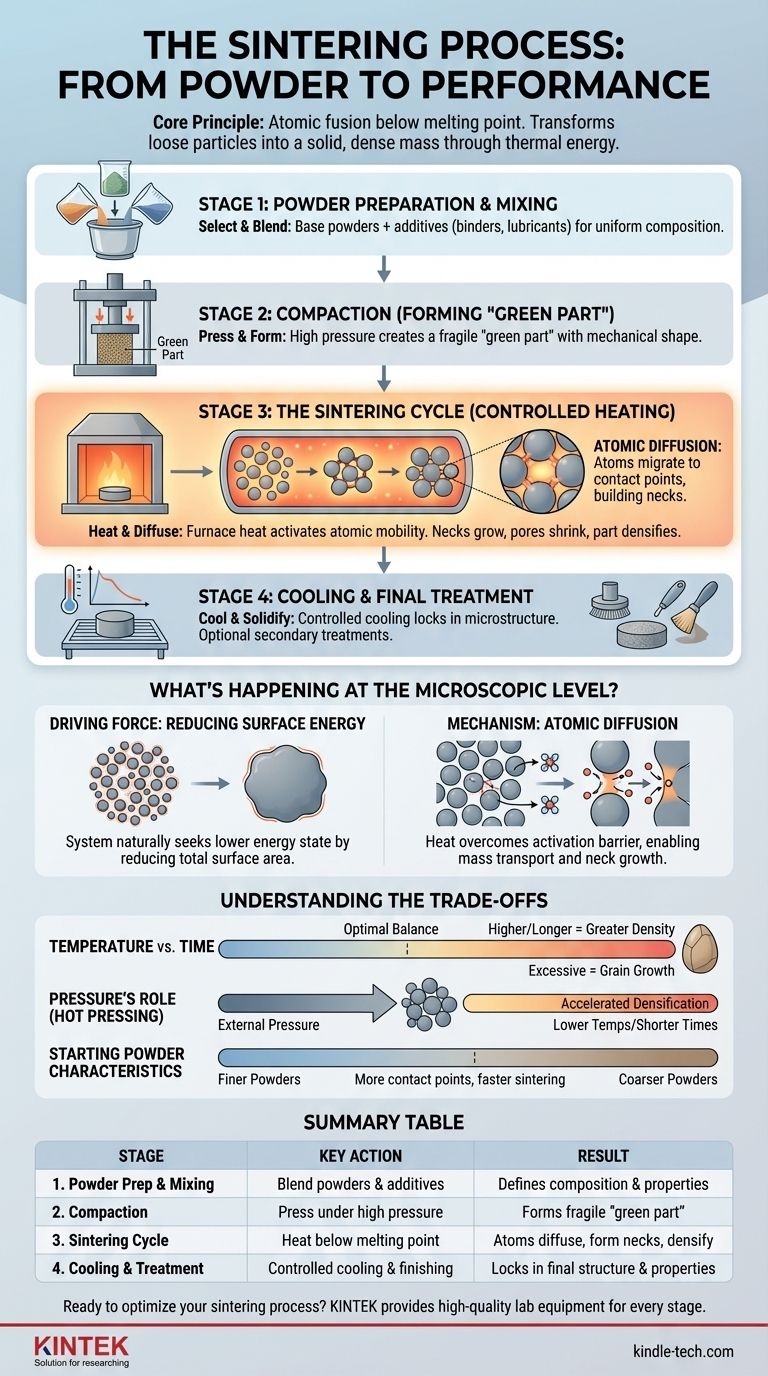

La Struttura della Sinterizzazione: Dalla Polvere al Pezzo

Il percorso da una polvere grezza a un componente finito è un processo preciso e a più stadi. Ogni passaggio si basa sul precedente, con la preparazione iniziale che ha un impatto significativo sulla qualità e le proprietà del prodotto finale.

Fase 1: Preparazione e Miscelazione della Polvere

Questa è la fase fondamentale in cui vengono definite le proprietà finali del materiale. Il processo inizia selezionando e preparando la materia prima, che è tipicamente una polvere fine di metallo, ceramica o un'altra sostanza.

Queste polveri vengono quindi miscelate con precisione per ottenere la composizione chimica desiderata. Possono essere introdotti additivi come leganti (per la resistenza iniziale), lubrificanti (per facilitare la compattazione) o elementi leganti (per migliorare le proprietà) per creare una miscela uniforme e omogenea.

Fase 2: Compattazione (Formazione del "Pezzo Verde")

La polvere miscelata viene caricata in uno stampo e sottoposta ad alta pressione. Questo passaggio, noto come compattazione, comprime le particelle, densificando meccanicamente il materiale e formandolo nella forma desiderata.

L'oggetto risultante è chiamato "pezzo verde". È fragile e ha solo la sufficiente integrità strutturale per essere maneggiato, ma questo passaggio è fondamentale per eliminare grandi vuoti e garantire una densità uniforme prima del riscaldamento.

Fase 3: Il Ciclo di Sinterizzazione (Riscaldamento Controllato)

Il pezzo verde viene posto in un forno di sinterizzazione dove subisce un ciclo termico attentamente controllato. Questo è il cuore del processo, dove avviene la vera trasformazione.

La temperatura viene elevata a un punto al di sotto del punto di fusione del materiale. A questa temperatura elevata, gli atomi nelle particelle diventano altamente mobili. Iniziano a diffondersi attraverso i confini delle particelle adiacenti, formando piccoli ponti o "colli".

Man mano che il riscaldamento continua, questi colli si allargano, avvicinando le particelle. Questa azione riduce i pori tra le particelle, causando la densificazione dell'intero pezzo, l'acquisizione di una significativa resistenza e la riduzione delle dimensioni complessive.

Fase 4: Raffreddamento e Trattamento Finale

Dopo essere stato mantenuto alla temperatura di sinterizzazione per una durata specifica, il pezzo viene raffreddato in modo controllato. Ciò previene lo shock termico, che potrebbe causare crepe, e aiuta a fissare la microstruttura finale e le proprietà meccaniche desiderate.

A seconda dell'applicazione, i pezzi sinterizzati possono subire trattamenti secondari come lavorazione meccanica, rivestimento o trattamento termico per soddisfare le specifiche finali.

Cosa sta Succedendo a Livello Microscopico?

Per padroneggiare veramente il processo, è necessario comprendere la fisica che guida la trasformazione. La sinterizzazione è governata da principi fondamentali della termodinamica e del movimento atomico.

La Forza Motrice: Riduzione dell'Energia Superficiale

Una polvere fine ha un'enorme quantità di superficie rispetto al suo volume. Da una prospettiva termodinamica, questa elevata superficie rappresenta uno stato di alta energia superficiale.

L'universo favorisce stati di energia più bassa. Il processo di sinterizzazione è un percorso naturale per ridurre questa energia in eccesso eliminando le superfici tra le particelle e formando una singola massa solida con meno superficie totale.

Il Meccanismo: Diffusione Atomica

Il calore fornisce l'energia necessaria per superare la barriera di attivazione per la diffusione atomica. Gli atomi migrano dalla massa delle particelle ai punti di contatto, costruendo i "colli" che colmano il divario tra di esse.

Questo trasporto di massa continua nel tempo, facendo crescere i colli e avvicinando i centri delle particelle. Il risultato è l'eliminazione della porosità e un aumento della densità e della resistenza complessiva del pezzo.

Comprendere i Compromessi

La sinterizzazione è un atto di equilibrio tra variabili contrastanti. Il controllo di questi fattori è fondamentale per ottenere risultati coerenti e prevedibili.

Temperatura vs. Tempo

I due parametri più critici sono la temperatura e il tempo di sinterizzazione. Temperature più elevate o tempi di mantenimento più lunghi generalmente portano a una maggiore densificazione e resistenza.

Tuttavia, calore o tempo eccessivi possono causare la crescita del grano, dove i grani cristallini più piccoli si fondono in quelli più grandi. Sebbene il pezzo diventi denso, i grani grandi possono talvolta ridurre la tenacità e altre proprietà meccaniche. L'obiettivo è trovare l'equilibrio ottimale per il materiale e l'applicazione specifici.

Il Ruolo della Pressione (Pressatura a Caldo)

Per i materiali difficili da sinterizzare, come il tungsteno o alcune ceramiche avanzate, è possibile applicare una pressione esterna durante il ciclo di riscaldamento. Questo processo, noto come pressatura a caldo, forza fisicamente le particelle ad avvicinarsi, accelerando la diffusione e consentendo la densificazione a temperature più basse o in tempi più brevi.

Caratteristiche della Polvere di Partenza

Il prodotto finale dipende fortemente dalla polvere iniziale. Le polveri più fini hanno una maggiore superficie e punti di contatto, il che significa che possiedono una forza motrice più forte per la sinterizzazione. Tipicamente sinterizzano più velocemente e a temperature più basse rispetto alle polveri più grossolane.

Fare la Scelta Giusta per il Tuo Obiettivo

I parametri specifici del processo di sinterizzazione dovrebbero essere adattati al tuo obiettivo primario.

- Se il tuo obiettivo principale è raggiungere la massima densità e resistenza: Utilizza polveri di partenza molto fini e un ciclo di riscaldamento ottimizzato, e considera la sinterizzazione assistita da pressione (pressatura a caldo) per risultati superiori.

- Se il tuo obiettivo principale è creare pezzi con porosità controllata (ad esempio, per filtri): Utilizza particelle più grandi e uniformi e accorcia intenzionalmente il tempo di sinterizzazione o abbassa la temperatura per fondere le particelle senza eliminare completamente i vuoti.

- Se il tuo obiettivo principale è una produzione ad alto volume e conveniente: Standardizza un processo ripetibile di compattazione a freddo e sinterizzazione in forno, garantendo un controllo rigoroso sulla consistenza della materia prima e sui parametri del forno.

Comprendere queste fasi fondamentali ti consente di manipolare le proprietà dei materiali a livello atomico, trasformando semplici polveri in componenti ad alte prestazioni.

Tabella Riassuntiva:

| Fase | Azione Chiave | Risultato |

|---|---|---|

| 1. Prep. & Miscelazione Polvere | Selezionare e miscelare polveri di base con additivi. | Definisce la composizione e le proprietà finali del materiale. |

| 2. Compattazione | Pressare la polvere in uno stampo ad alta pressione. | Forma un fragile "pezzo verde" nella forma desiderata. |

| 3. Ciclo di Sinterizzazione | Riscaldare il pezzo verde al di sotto del suo punto di fusione. | Gli atomi diffondono, formando colli e densificando il pezzo. |

| 4. Raffreddamento & Trattamento | Raffreddamento controllato e finitura opzionale. | Fissa la microstruttura e le proprietà finali. |

Pronto a ottimizzare il tuo processo di sinterizzazione per prestazioni superiori dei materiali?

KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità essenziali per ogni fase della sinterizzazione, dagli strumenti affidabili per la miscelazione delle polveri ai forni di sinterizzazione a controllo di precisione. La nostra esperienza ti aiuta a ottenere densità, resistenza e geometrie complesse costanti nei tuoi componenti metallici o ceramici.

Contatta oggi i nostri esperti di sinterizzazione per discutere come le nostre soluzioni possono migliorare i tuoi risultati di ricerca e produzione.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a Tubo da Laboratorio Multizona

Domande frequenti

- Quali sono i diversi tipi di analisi delle ceneri? Spiegazione dei metodi di calcinazione a secco e a umido

- Qual è la forma più comune di trattamento termico? Padroneggiare la Ricottura, la Tempra e il Rinvenimento

- Quali sono i rischi associati al processo di sinterizzazione? Strategie chiave per prevenire guasti e massimizzare la qualità

- Qual è il materiale utilizzato nelle fornaci a muffola? Scopri gli strati resistenti al calore all'interno

- Cosa provoca l'aumento del contenuto di ceneri? Scopri i colpevoli nascosti che danneggiano le tue apparecchiature.