In sintesi, i prodotti sinterizzati sono oggetti solidi creati riscaldando e comprimendo materiale in polvere fino a quando le particelle non si legano tra loro. Questo processo, noto come sinterizzazione, trasforma la polvere sfusa in una parte densa e solida senza fonderla completamente. La tecnica è utilizzata per produrre di tutto, dagli utensili da taglio ceramici ad alta resistenza e filtri metallici porosi agli ingranaggi automobilistici e agli impianti medici.

La sinterizzazione non è semplicemente un metodo per creare una forma; è un sofisticato processo di produzione utilizzato per ingegnerizzare materiali con proprietà specifiche, spesso superiori, come alta densità, porosità controllata ed eccezionale durezza, difficili o impossibili da ottenere attraverso la fusione e la colata tradizionali.

Il Principio Fondamentale: Fondere la Polvere in un Solido

La sinterizzazione è un trattamento termico applicato a un compatto di polvere per conferire resistenza e integrità. La temperatura utilizzata è inferiore al punto di fusione del costituente principale della polvere.

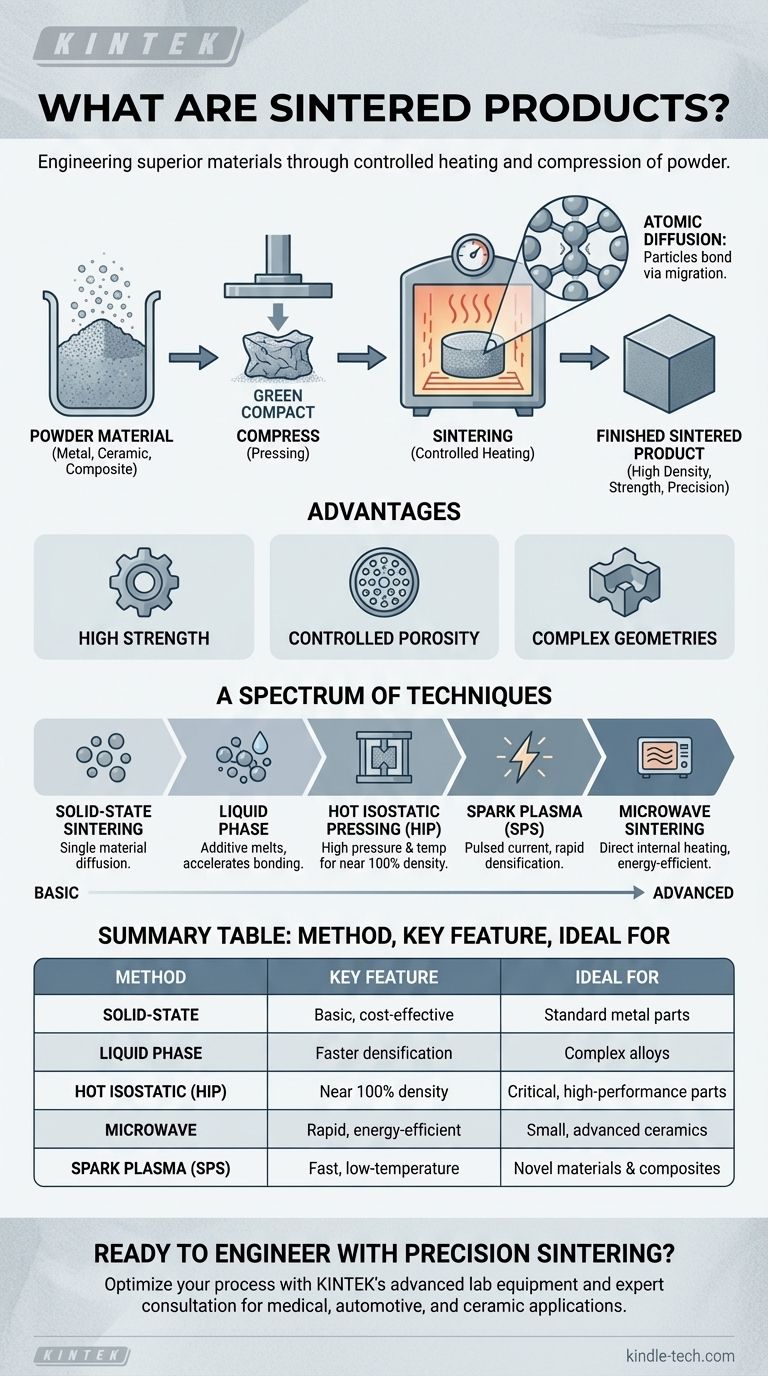

Dalla Polvere al Pezzo: Il Processo Base

Il viaggio inizia con una polvere fine, che può essere un metallo, una ceramica o un composito. Questa polvere viene prima pressata in una forma desiderata, creando un "compatto verde" fragile. Questo compatto viene quindi riscaldato in un forno ad atmosfera controllata, dove il processo di sinterizzazione fa sì che le singole particelle si fondano insieme, densificando e rafforzando l'oggetto.

La Scienza della Diffusione

A livello microscopico, la sinterizzazione funziona attraverso la diffusione atomica. Mentre la polvere viene riscaldata, gli atomi sulle superfici delle particelle adiacenti migrano attraverso i confini delle particelle. Questo movimento crea efficacemente "colli" o ponti tra le particelle, che crescono nel tempo, eliminando i vuoti tra di esse e trasformando la polvere sfusa in una massa solida.

Perché Non Semplicemente Fonderlo?

La sinterizzazione offre vantaggi critici rispetto alla fusione. Consente la creazione di parti da materiali con punti di fusione estremamente elevati (come tungsteno o ceramiche) che sono impraticabili da colare. Permette anche la combinazione di materiali diversi che normalmente non si mescolerebbero in uno stato liquido, creando leghe e compositi unici.

Uno Spettro di Tecniche di Sinterizzazione

Gli obiettivi specifici del processo di produzione—come il raggiungimento della massima densità, velocità o proprietà chimiche uniche—dettano il tipo di sinterizzazione utilizzato.

Metodi Fondamentali

La Sinterizzazione a Stato Solido è la forma più basilare, dove la polvere di un singolo materiale viene riscaldata appena sotto il suo punto di fusione, basandosi puramente sulla diffusione atomica per legare le particelle.

La Sinterizzazione in Fase Liquida introduce una piccola quantità di un materiale secondario (un additivo) che fonde alla temperatura di sinterizzazione. Questa fase liquida bagna le particelle solide, tirandole insieme per azione capillare e accelerando la densificazione prima che venga espulsa.

Metodi Avanzati, Assistiti da Energia

Alcune tecniche utilizzano forze esterne per accelerare il processo e migliorare i risultati.

La Pressatura Isostatica a Caldo (HIP) applica simultaneamente alta temperatura e gas inerte ad alta pressione alla polvere. Questa pressione intensa aiuta a far collassare i vuoti interni, producendo parti che sono quasi al 100% dense.

La Sinterizzazione a Plasma a Scintilla (SPS) fa passare una potente corrente elettrica pulsata attraverso la polvere applicando anche pressione fisica. Questo genera un riscaldamento rapido e localizzato nei punti di contatto delle particelle, consentendo una densificazione estremamente veloce a temperature complessive più basse.

La Sinterizzazione a Microonde utilizza la radiazione a microonde per generare calore direttamente all'interno del materiale stesso, piuttosto che riscaldarlo dall'esterno. Ciò può portare a una lavorazione più rapida ed efficiente dal punto di vista energetico.

Comprendere i Compromessi

Sebbene potente, la sinterizzazione è un processo complesso in cui il metodo scelto e i parametri di processo presentano chiari compromessi.

La Sfida della Densificazione Completa

Ottenere un prodotto completamente privo di pori può essere difficile. La porosità residua può rimanere se il processo non è perfettamente controllato, influenzando potenzialmente la resistenza e le prestazioni finali del componente. Per questo motivo, metodi come l'HIP sono impiegati per applicazioni critiche e ad alte prestazioni.

Limitazioni Specifiche del Metodo

Nessun singolo metodo di sinterizzazione è universalmente superiore. La Sinterizzazione a Microonde, ad esempio, è eccellente per il riscaldamento rapido di piccole parti ceramiche e per il mantenimento di una struttura a grana fine. Tuttavia, è poco adatta per la produzione su larga scala (spesso elaborando un pezzo alla volta) ed è incompatibile con alcuni materiali che non si accoppiano bene con le microonde.

Il Controllo del Processo è Critico

Le proprietà finali di un prodotto sinterizzato sono altamente sensibili alle variabili di processo. Temperatura, velocità di riscaldamento, pressione e atmosfera del forno (ad esempio, eseguire il processo in vuoto per rimuovere i gas e prevenire l'ossidazione) devono essere controllate con precisione per ottenere elevata durezza, buona densificazione e prestazioni stabili.

Fare la Scelta Giusta per il Tuo Obiettivo

La strategia di sinterizzazione ottimale dipende interamente dal risultato desiderato per il componente finale.

- Se il tuo obiettivo principale è la massima densità e purezza del materiale per un'applicazione critica: la Pressatura Isostatica a Caldo (HIP) o la Sinterizzazione Sotto Vuoto sono le scelte principali.

- Se il tuo obiettivo principale è la produzione ad alto volume di componenti metallici standard: la Sinterizzazione Convenzionale a Stato Solido o in Fase Liquida fornisce una soluzione affidabile ed economica.

- Se il tuo obiettivo principale è la lavorazione rapida di piccole parti ceramiche avanzate: la Sinterizzazione a Microonde è un forte candidato, a condizione che il materiale sia compatibile e il volume di produzione sia basso.

- Se il tuo obiettivo principale è creare un nuovo materiale attraverso un cambiamento chimico durante il riscaldamento: la Sinterizzazione Reattiva è la tecnica specifica progettata per questo scopo.

In definitiva, la sinterizzazione consente agli ingegneri di costruire materiali da zero, raggiungendo proprietà adattate precisamente al compito da svolgere.

Tabella Riepilogativa:

| Metodo di Sinterizzazione | Caratteristica Chiave | Ideale Per |

|---|---|---|

| Stato Solido | Base, conveniente | Parti metalliche standard |

| Fase Liquida | Densificazione più rapida | Leghe complesse |

| Isostatica a Caldo (HIP) | Quasi 100% di densità | Parti critiche, ad alte prestazioni |

| Microonde | Rapida, efficiente dal punto di vista energetico | Piccole ceramiche avanzate |

| Plasma a Scintilla (SPS) | Veloce, a bassa temperatura | Materiali e compositi innovativi |

Pronto a ingegnerizzare componenti superiori con sinterizzazione di precisione? Il giusto forno di sinterizzazione è fondamentale per ottenere la densità, la resistenza e le prestazioni desiderate nelle tue parti metalliche o ceramiche. In KINTEK, siamo specializzati nella fornitura di attrezzature di laboratorio avanzate e consulenza esperta necessarie per ottimizzare il tuo processo di sinterizzazione. Che tu stia sviluppando impianti medici, ingranaggi automobilistici o ceramiche avanzate, le nostre soluzioni ti aiutano a controllare la porosità, migliorare le proprietà dei materiali e scalare la tua produzione in modo efficiente. Contatta i nostri esperti oggi per discutere come KINTEK può supportare le tue specifiche sfide e obiettivi di sinterizzazione.

Guida Visiva

Prodotti correlati

- Crogiolo in nitruro di boro (BN) sinterizzato per polvere di fosforo

- Anello in ceramica di nitruro di boro esagonale HBN

- Piastre ceramiche sagomate su misura in allumina-zirconia per la lavorazione avanzata di ceramiche fini ingegnerizzate

- Barra ceramica avanzata di allumina fine isolata Al2O3 per applicazioni industriali

- Lastra ceramica avanzata di nitruro di alluminio (AlN) per ingegneria di precisione

Domande frequenti

- Come viene utilizzato un forno a essiccazione sotto vuoto nella preparazione di elettroliti solidi compositi polimero-inorganici?

- Quale ruolo svolgono i forni ad alta temperatura nei test di corrosione LFR? Raggiungere la stabilità termica critica

- Quali sono i vantaggi dell'utilizzo di apparecchiature HIP per le leghe ad alta entropia? Raggiungere una densità e una durata quasi teoriche

- Perché il vuoto spinto è preferito all'argon per la sinterizzazione di compositi VC/Cu? Ottenere una bagnabilità e una resistenza del legame superiori

- Quale strumento viene utilizzato per misurare il vuoto? Scegliere il manometro giusto per il proprio intervallo di pressione

- Qual è l'uso di un forno per il trattamento termico? Trasformare le proprietà dei materiali per prestazioni superiori

- È più forte la brasatura o la saldatura? Ottieni la massima resistenza del giunto per la tua applicazione

- Qual è la necessità di utilizzare un forno a essiccazione sotto vuoto per i catalizzatori nZVI? Proteggere la reattività e prevenire l'ossidazione