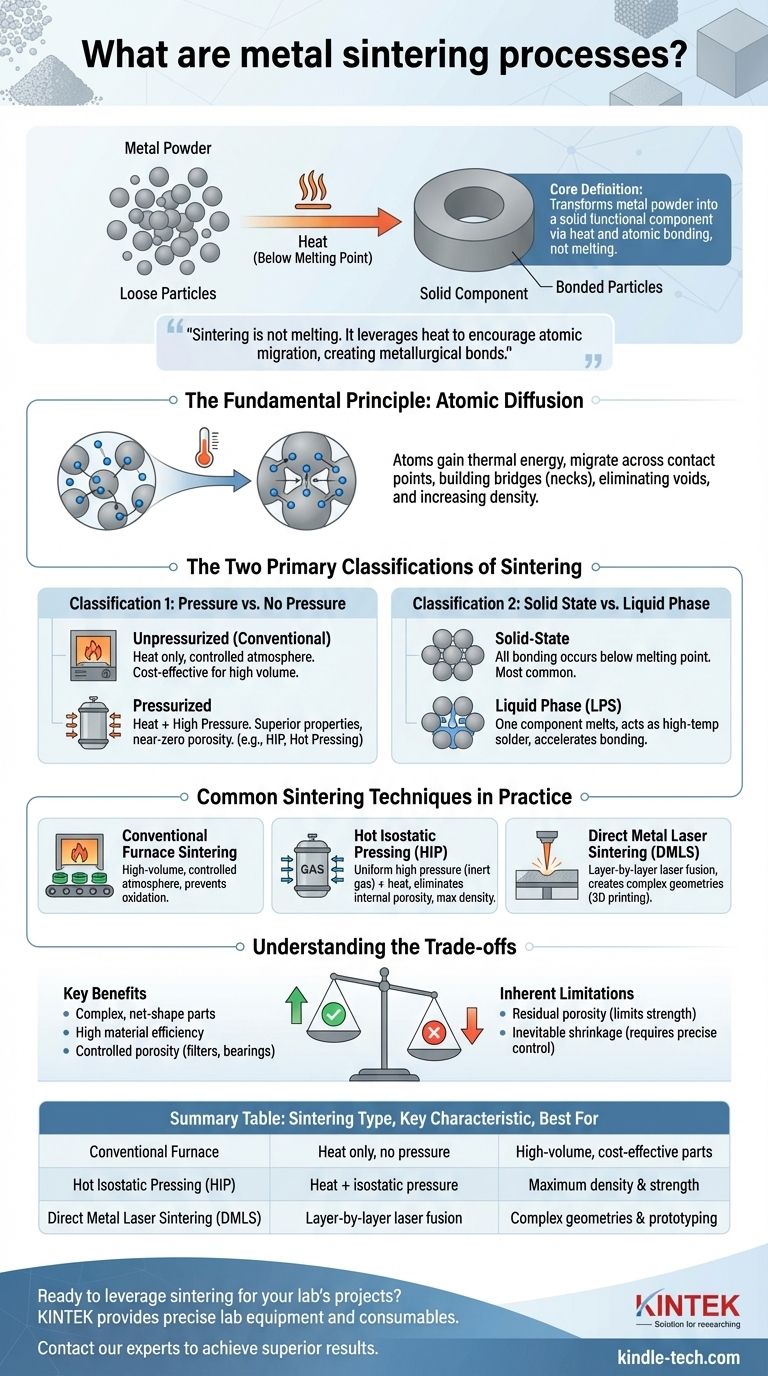

Alla sua base, la sinterizzazione dei metalli è un processo di fabbricazione che trasforma la polvere metallica in un componente solido e funzionale. Questo risultato si ottiene applicando calore al di sotto del punto di fusione del materiale, causando il legame e la fusione delle singole particelle di polvere. Questo processo consente la creazione di parti robuste, spesso complesse, direttamente da una materia prima in polvere, eliminando molti passaggi di lavorazione tradizionali.

Il concetto cruciale da afferrare è che la sinterizzazione non è fusione. Invece, sfrutta il calore e talvolta la pressione per incoraggiare gli atomi a migrare tra le particelle di polvere, creando potenti legami metallurgici che trasformano la polvere sfusa in un oggetto denso e solido.

Il Principio Fondamentale: Diffusione Atomica

La sinterizzazione funziona attivando un processo fisico naturale chiamato diffusione allo stato solido. Comprendere questo principio è fondamentale per capire l'intera tecnologia.

Come il Calore Sblocca il Legame

Quando una raccolta compattata di polvere metallica — spesso chiamata "pezzo verde" — viene riscaldata, i suoi atomi acquisiscono energia termica. Questa energia permette agli atomi sulla superficie di ogni particella di diventare mobili.

Iniziano a migrare attraverso i punti di contatto tra le particelle adiacenti, costruendo efficacemente ponti tra di esse.

Dalla Polvere a una Massa Solida

Man mano che questa migrazione atomica continua, i punti di contatto iniziali si trasformano in "colli" più grandi. Questo processo elimina gradualmente i vuoti o i pori tra le particelle, causando il restringimento e l'aumento di densità dell'intero componente.

Il risultato è un singolo pezzo di metallo solido dove un tempo esistevano miliardi di singole particelle.

Le Due Classificazioni Primarie della Sinterizzazione

Sebbene esistano molte tecniche specifiche, la maggior parte può essere compresa attraverso due sistemi di classificazione fondamentali: l'uso della pressione e lo stato del materiale durante il processo.

Classificazione 1: Pressione vs. Nessuna Pressione

La prima grande distinzione è se viene applicata una pressione esterna insieme al calore.

- Sinterizzazione Non Pressurizzata (Convenzionale): In questo metodo, un compatto di polvere viene semplicemente riscaldato in un forno ad atmosfera controllata. Il legame è guidato interamente dall'energia termica. Questo è il metodo più comune ed economico per la produzione su larga scala.

- Sinterizzazione Pressurizzata: Questo approccio applica contemporaneamente alta pressione e temperatura. La pressione esterna forza fisicamente le particelle ad avvicinarsi, accelerando la densificazione e producendo parti con proprietà meccaniche superiori e porosità quasi nulla. Esempi includono la Pressatura a Caldo e la Pressatura Isostatica a Caldo (HIP).

Classificazione 2: Stato Solido vs. Fase Liquida

La seconda distinzione riguarda lo stato fisico della polvere metallica durante il ciclo di riscaldamento.

- Sinterizzazione allo Stato Solido: Questa è la forma più comune, dove la temperatura di processo rimane al di sotto del punto di fusione di tutti i metalli costituenti nella miscela di polvere. Tutto il legame atomico avviene mentre il materiale è interamente solido.

- Sinterizzazione in Fase Liquida (LPS): Questa tecnica è utilizzata per miscele metalliche in cui un componente ha un punto di fusione inferiore. Durante il riscaldamento, questo componente fonde e diventa una fase liquida che fluisce negli spazi tra le particelle solide, agendo come una saldatura ad alta temperatura per accelerare rapidamente il legame e la densificazione.

Tecniche Comuni di Sinterizzazione nella Pratica

Questi principi fondamentali sono applicati attraverso diverse tecniche standard del settore, ciascuna adatta a diverse applicazioni.

Sinterizzazione Convenzionale in Forno

Questo è il cavallo di battaglia dell'industria della metallurgia delle polveri. I "pezzi verdi" pre-compattati vengono fatti passare attraverso un lungo forno con un'atmosfera attentamente controllata per prevenire l'ossidazione, rendendolo ideale per la produzione ad alto volume.

Pressatura Isostatica a Caldo (HIP)

La HIP posiziona le parti in un recipiente ad alta pressione riempito con un gas inerte (come l'argon) che viene poi riscaldato. Il gas applica una pressione uniforme da tutte le direzioni, rendendola eccezionalmente efficace nell'eliminare la porosità interna e nel creare parti con prestazioni paragonabili ai metalli forgiati.

Sinterizzazione Laser Diretta del Metallo (DMLS)

Una tecnologia chiave nella stampa 3D dei metalli, la DMLS utilizza un laser ad alta potenza per fondere sottili strati di polvere metallica, uno sopra l'altro. È un processo di sinterizzazione localizzato, strato per strato, che consente la creazione di geometrie incredibilmente complesse impossibili con altri metodi.

Comprendere i Compromessi

La sinterizzazione offre potenti capacità, ma come ogni processo ingegneristico, comporta chiari compromessi che sono fondamentali da comprendere.

I Vantaggi Chiave

Il vantaggio principale della sinterizzazione è la sua capacità di produrre parti complesse, a forma finale o quasi finale, con alta efficienza del materiale, riducendo drasticamente o eliminando la necessità di lavorazioni dispendiose.

Consente inoltre la creazione di miscele di materiali uniche e permette una porosità controllata, essenziale per cuscinetti autolubrificanti e filtri.

Limitazioni Intrinsiche

La sfida più significativa nella sinterizzazione è la gestione della porosità residua. A meno che non vengano utilizzati metodi pressurizzati avanzati, le parti sinterizzate avranno quasi sempre un certo livello di vuoti microscopici, che possono limitare la loro resistenza ultima e la resistenza alla fatica rispetto a componenti forgiati o lavorati completamente densi.

Inoltre, il ritiro durante il processo è inevitabile e deve essere previsto e controllato con precisione per raggiungere tolleranze dimensionali strette.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione dell'approccio di sinterizzazione corretto dipende interamente dai requisiti di prestazione del componente e dai vincoli economici.

- Se il tuo obiettivo principale è la produzione ad alto volume ed economica: La sinterizzazione convenzionale non pressurizzata offre un equilibrio imbattibile tra prestazioni e prezzo per milioni di parti identiche.

- Se il tuo obiettivo principale è la massima densità e resistenza meccanica: Metodi pressurizzati come la Pressatura Isostatica a Caldo (HIP) sono necessari per ottenere proprietà che eguagliano la produzione tradizionale.

- Se il tuo obiettivo principale è la complessità geometrica o la prototipazione rapida: Le tecniche di produzione additiva come la Sinterizzazione Laser Diretta del Metallo (DMLS) offrono una libertà di progettazione senza precedenti.

Comprendendo questi processi fondamentali, puoi selezionare il percorso di produzione più efficace per soddisfare i tuoi specifici obiettivi di materiale e prestazioni.

Tabella Riepilogativa:

| Tipo di Sinterizzazione | Caratteristica Chiave | Ideale Per |

|---|---|---|

| Forno Convenzionale | Solo calore, nessuna pressione | Parti ad alto volume, economiche |

| Pressatura Isostatica a Caldo (HIP) | Calore + pressione isostatica | Massima densità e resistenza |

| Sinterizzazione Laser Diretta del Metallo (DMLS) | Fusione laser strato per strato | Geometrie complesse e prototipazione |

Pronto a sfruttare la sinterizzazione per i progetti del tuo laboratorio? KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo precisi per i processi di sinterizzazione avanzati. Che tu stia sviluppando nuovi materiali o ottimizzando la produzione, la nostra esperienza e i nostri prodotti di alta qualità ti garantiscono risultati superiori. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio nella metallurgia delle polveri e oltre.

Guida Visiva

Prodotti correlati

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

Domande frequenti

- Come una fornace di pressatura a caldo sottovuoto facilita le strutture nanocristalline? Migliorare la durezza del composito Fe–Cu–Ni–Sn–VN

- In che modo la pressione meccanica di un forno a pressa sottovuoto facilita la densificazione dei compositi B4C/Al?

- Quale ruolo svolge un forno di sinterizzazione a pressatura a caldo sottovuoto nella fabbricazione di leghe CuCrFeMnNi? Ottenere alta purezza

- Come l'ambiente sottovuoto all'interno di un forno a pressatura a caldo migliora le prestazioni dei compositi B4C/Al? Aumenta la Densità

- Quali sono i vantaggi dell'utilizzo di un forno a pressatura a caldo sottovuoto? Raggiungere durezza su nanoscala nella sinterizzazione dei materiali