In definitiva, la qualità dei pellet è il risultato diretto di un meticoloso controllo del processo. Sebbene siano in gioco molte variabili, la qualità del prodotto finale è influenzata più direttamente dalle caratteristiche della materia prima, in particolare dal suo contenuto di umidità, dalla dimensione delle particelle e dalla composizione. Questi fattori non dettano solo l'integrità finale del pellet, ma anche l'efficienza e la stabilità dell'intera operazione di pellettizzazione.

Sebbene le materie prime siano la base, per ottenere pellet di alta qualità costanti è necessario un approccio sistemico olistico. È necessario gestire attivamente l'interazione tra la preparazione del materiale di alimentazione, le impostazioni del mulino per pellet e la gestione post-produzione per creare un prodotto durevole, denso di energia e uniforme.

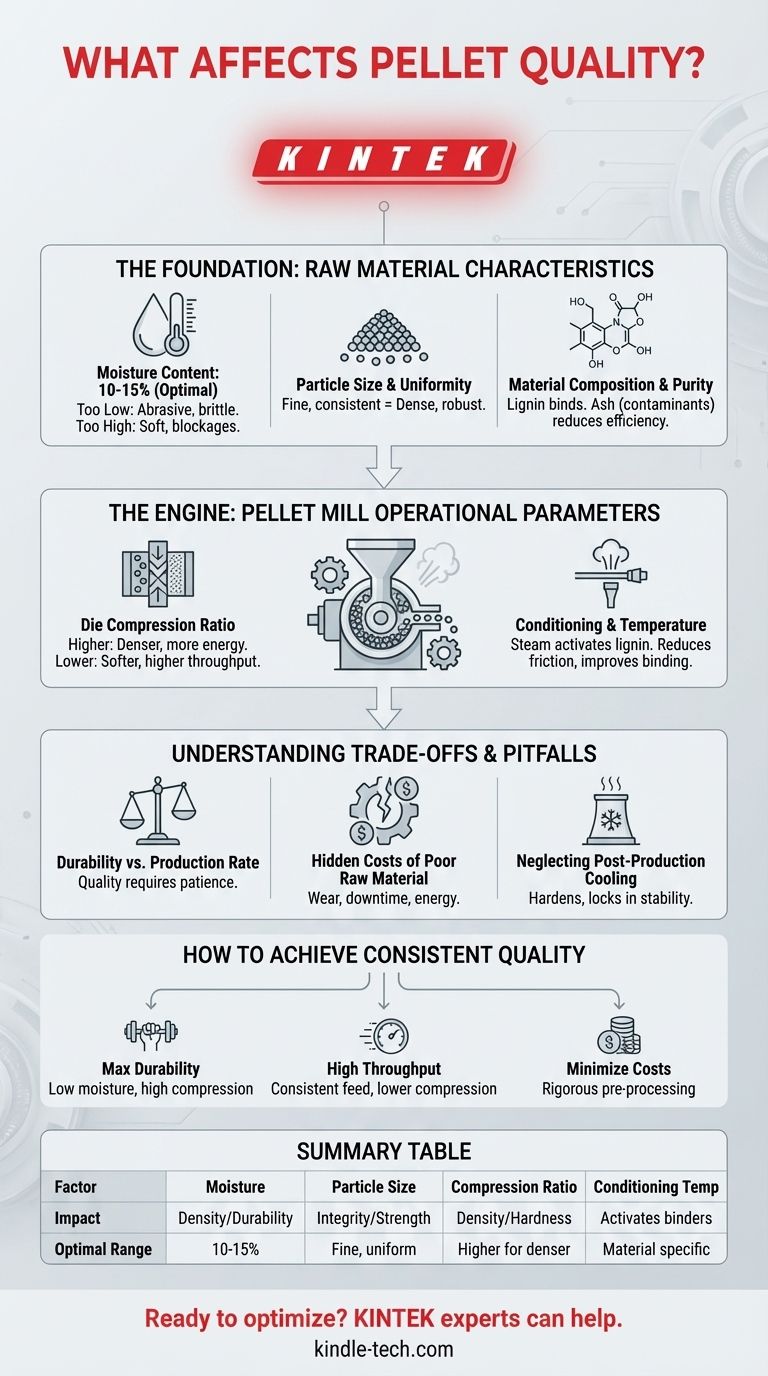

Le fondamenta: Caratteristiche della materia prima

La frase "spazzatura in entrata, spazzatura in uscita" è profondamente vera nella produzione di pellet. Lo stato della materia prima prima che entri nel mulino è il più grande predittore del vostro successo.

Il ruolo critico del contenuto di umidità

L'umidità agisce sia come lubrificante che come agente legante durante la pellettizzazione. Tuttavia, esiste un intervallo ottimale ristretto, tipicamente tra il 10-15%.

Se l'umidità è troppo bassa, il materiale diventa eccessivamente abrasivo. Ciò aumenta l'attrito nella matrice, portando a un maggiore consumo energetico, un'accelerazione dell'usura delle attrezzature e pellet mal formati e fragili che si sbriciolano facilmente.

Se l'umidità è troppo alta, l'acqua in eccesso si trasforma in vapore all'interno del canale della matrice. Questa pressione del vapore contrasta il processo di compattazione, con conseguente produzione di pellet a bassa densità e morbidi. Può anche causare l'intasamento della matrice da parte del materiale, portando a blocchi e costosi tempi di inattività.

Dimensione e uniformità delle particelle

L'obiettivo della pellettizzazione è compattare il materiale sfuso in una forma densa e uniforme. Ciò è possibile solo se le particelle iniziali sono piccole e di dimensioni costanti.

Particelle grandi o irregolari creano vuoti e punti di frattura all'interno del pellet, compromettendone gravemente la durabilità meccanica. Un materiale di alimentazione adeguatamente preparato, macinato fino a ottenere una consistenza fine e uniforme, scorre agevolmente attraverso la matrice e si compatta in modo uniforme, producendo un prodotto finale denso e robusto.

Composizione e purezza del materiale

Il tipo di biomassa utilizzato (ad esempio, legno duro, legno tenero, residui agricoli) influisce direttamente sulle proprietà del pellet. Fattori come il contenuto di lignina, un polimero naturale nel legno che agisce da legante quando riscaldato, influenzano la coesione del pellet.

Inoltre, contaminanti come sporco, sabbia o corteccia aumentano il contenuto di ceneri finale dei pellet. I pellet ad alto contenuto di ceneri sono indesiderabili in quanto bruciano meno efficientemente e possono portare a scorie e incrostazioni nei sistemi di combustione.

Il Motore: Parametri operativi del mulino per pellet

Anche con una materia prima perfetta, impostazioni errate del mulino produrranno un prodotto scadente. Il mulino per pellet è dove pressione e calore trasformano il materiale di alimentazione nel suo stato finale.

Rapporto di compressione della matrice

Il rapporto di compressione, ovvero la lunghezza del canale della matrice rispetto al suo diametro, è un'impostazione critica. Un rapporto di compressione più elevato forza una maggiore compattazione, producendo pellet più densi e durevoli. Tuttavia, richiede anche più energia e aumenta il rischio di blocchi se il materiale di alimentazione non è perfetto.

Al contrario, un rapporto di compressione più basso consente una maggiore produttività con meno energia, ma tipicamente produce un pellet più morbido e meno durevole.

Condizionamento e temperatura

Molti sistemi pre-condizionano il materiale di alimentazione con vapore prima che entri nella matrice del pellet. Questo processo aggiunge calore e umidità, che ammorbidisce il materiale e attiva la lignina naturale.

Un condizionamento adeguato riduce l'attrito, diminuisce il consumo energetico e migliora significativamente il processo di legame, portando a un pellet più forte e lucido. Raggiungere la temperatura corretta è essenziale per attivare queste proprietà leganti senza surriscaldare il materiale.

Comprendere i compromessi e le insidie

Raggiungere una qualità d'élite dei pellet è un esercizio di equilibrio tra priorità contrastanti. Comprendere questi compromessi è fondamentale per evitare i comuni fallimenti operativi.

Durabilità vs. Tasso di produzione

Esiste un compromesso fondamentale tra la velocità di produzione e la qualità dell'output. Spingere per il massimo di tonnellate all'ora aumentando le velocità di alimentazione o utilizzando una matrice a compressione inferiore si tradurrà quasi sempre in un pellet con minore durabilità e densità. La vera qualità richiede un processo paziente e controllato.

I costi nascosti di una materia prima scadente

L'uso di materie prime incoerenti o preparate in modo improprio non produce solo pellet scadenti. Aumenta drasticamente i costi operativi attraverso l'usura accelerata di costose matrici e rulli, frequenti tempi di inattività per la pulizia di attrezzature intasate e un maggiore consumo energetico per tonnellata prodotta.

Trascurare il raffreddamento post-produzione

I pellet escono dalla matrice ad alte temperature e sono relativamente morbidi e fragili. Devono essere raffreddati correttamente in modo controllato. Questo processo di raffreddamento indurisce il pellet e rimuove l'ultima parte di umidità in eccesso, bloccandone la durabilità e garantendone la stabilità per lo stoccaggio e il trasporto. Saltare o affrettare questo passaggio annullerà gran parte del duro lavoro svolto nel mulino.

Come ottenere una qualità costante dei pellet

La vostra strategia operativa dovrebbe essere dettata dal vostro obiettivo primario. Concentrando i vostri sforzi sulle variabili più rilevanti, potete ottimizzare per un risultato specifico.

- Se il vostro obiettivo principale è massimizzare la durabilità e la densità energetica: Date priorità a una materia prima uniforme e a basso contenuto di umidità e utilizzate un rapporto di compressione della matrice più elevato, accettando che ciò possa ridurre leggermente la vostra produzione oraria.

- Se il vostro obiettivo principale è raggiungere un'elevata produttività: Concentratevi sul mantenimento di una velocità di alimentazione e di un livello di umidità perfettamente costanti per prevenire intasamenti, e considerate l'uso di una matrice a compressione inferiore accettando il compromesso nella durezza del pellet.

- Se il vostro obiettivo principale è minimizzare i costi operativi: Investite molto in una rigorosa pre-lavorazione delle materie prime (essiccazione, macinazione e pulizia) per ridurre l'usura dei componenti del vostro mulino per pellet e diminuire il consumo energetico complessivo.

Considerando la produzione di pellet come un sistema integrato, dall'ingresso della materia prima al raffreddamento finale, potete passare dalla risoluzione reattiva dei problemi al controllo qualità proattivo.

Tabella riassuntiva:

| Fattore chiave | Impatto sulla qualità del pellet | Intervallo ottimale / Obiettivo |

|---|---|---|

| Contenuto di umidità | Lega le particelle; influisce su densità e durabilità | 10-15% (tipico) |

| Dimensione delle particelle | Determina l'integrità del pellet e la resistenza meccanica | Particelle fini e uniformi |

| Rapporto di compressione della matrice | Controlla la densità e la durezza del pellet | Rapporto più elevato per pellet più densi |

| Temperatura di condizionamento | Attiva i leganti naturali (es. lignina) | Specifico per la composizione del materiale |

Pronti a ottimizzare la vostra produzione di pellet per la massima durabilità ed efficienza? Gli esperti di KINTEK sono qui per aiutarvi. Siamo specializzati in attrezzature da laboratorio e materiali di consumo per l'analisi e la preparazione delle materie prime di biomassa, garantendo che il vostro processo sia costruito su una base di controllo qualità.

Contattateci oggi per discutere come le nostre soluzioni possono aiutarvi a ottenere pellet di alta qualità costanti e a ridurre i costi operativi.

Guida Visiva

Prodotti correlati

- Mulino Planetario a Sfere da Laboratorio Macchina per Macinazione a Sfere Rotante

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Macchina per mulino a sfere planetario omnidirezionale ad alta energia per laboratorio

- Macchina per Mulini a Sfere Planetari Omnidirezionali ad Alta Energia per Laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

Domande frequenti

- Quali sono gli svantaggi del mulino a sfere planetario? Principali inconvenienti in termini di energia, rumore e usura

- Qual è la funzione di un mulino a sfere planetario per i precursori c-LLZO? Preparazione di elettroliti solidi avanzati

- Qual è la differenza tra un mulino a sfere e un mulino a sfere planetario? Sblocca la giusta tecnologia di macinazione per il tuo laboratorio

- Come funziona un mulino planetario? Sfruttare l'impatto ad alta energia per la nano-macinazione

- Qual è il principio del mulino a sfere planetario? Ottieni una macinazione rapida e ad alta energia per i tuoi materiali