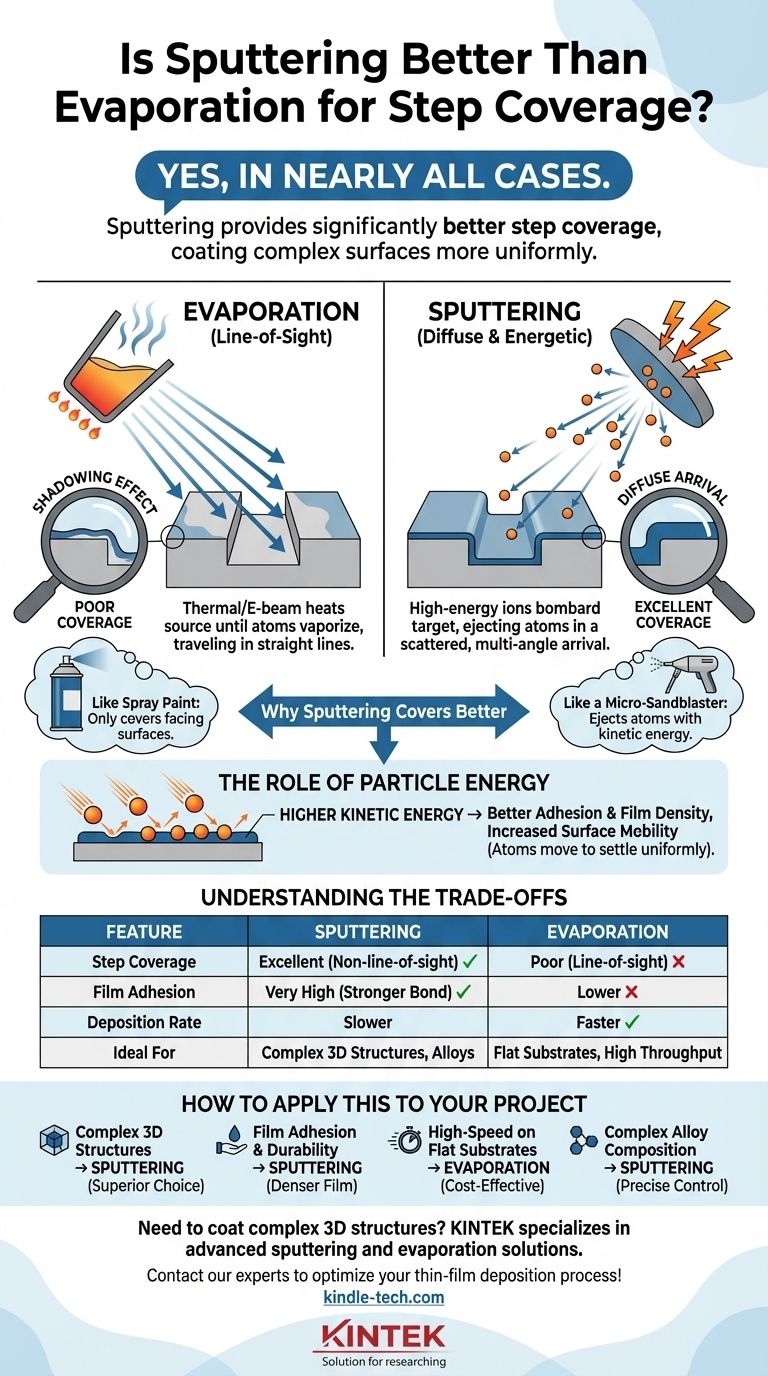

Nella quasi totalità dei casi, sì. Lo sputtering offre una copertura dei gradini significativamente migliore rispetto all'evaporazione termica o a fascio elettronico standard. La differenza fondamentale nel modo in cui gli atomi vengono espulsi dalla sorgente e viaggiano verso il substrato conferisce allo sputtering un vantaggio netto nel rivestire superfici complesse e non piatte. L'evaporazione è un processo a "linea di vista", che porta a film sottili o inesistenti sulle pareti laterali verticali, mentre lo sputtering crea un vapore più diffuso che riveste le superfici da più angolazioni.

Il problema fondamentale non è semplicemente quale metodo sia "migliore", ma comprendere come la fisica di ciascun processo influenzi il film finale. La copertura superiore dello sputtering deriva dal suo arrivo di particelle ad alta energia e sparse, ma questo vantaggio è bilanciato da una velocità di deposizione più lenta rispetto all'evaporazione.

La fisica della deposizione: perché lo sputtering copre meglio

La differenza nella copertura dei gradini è il risultato diretto del modo in cui gli atomi vengono liberati dal materiale sorgente e viaggiano verso il substrato.

Evaporazione: un processo a "linea di vista"

Nell'evaporazione termica o a fascio elettronico, un materiale sorgente viene riscaldato in alto vuoto finché i suoi atomi non vaporizzano e viaggiano in linea retta verso il substrato.

Pensala come all'uso di una bomboletta spray. La vernice copre solo le superfici direttamente rivolte verso l'ugello. Qualsiasi parete verticale o elemento sottosquadro rimarrà in "ombra" e riceverà poco o nessun rivestimento. Questo effetto ombra è il motivo per cui l'evaporazione ha difficoltà con la copertura dei gradini.

Sputtering: un arrivo diffuso ed energetico

Lo sputtering non utilizza il calore per vaporizzare il materiale. Invece, un bersaglio del materiale sorgente viene bombardato da ioni ad alta energia (tipicamente da un gas inerte come l'Argon) in un ambiente di plasma.

Questo bombardamento agisce come una sabbiatrice microscopica, espellendo gli atomi del bersaglio con una significativa energia cinetica. Questi atomi espulsi collidono con le particelle di gas circostanti, facendoli disperdere e avvicinare al substrato da un ampio spettro di angolazioni, non solo da una singola linea retta.

Questo arrivo diffuso e multi-angolare è la ragione principale per cui lo sputtering può rivestire efficacemente le pareti laterali di trincee e altre topografie complesse.

Il ruolo dell'energia delle particelle

Le particelle sputtering arrivano al substrato con un'energia molto più elevata rispetto alle particelle evaporate. Questo ha due vantaggi chiave per la copertura.

In primo luogo, l'alta energia promuove una migliore adesione e densità del film, creando un rivestimento più robusto e durevole.

In secondo luogo, questa energia consente agli atomi di muoversi leggermente sulla superficie dopo l'atterraggio, un fenomeno noto come mobilità superficiale. Questa mobilità aiuta gli atomi a stabilirsi in un film più uniforme e continuo, migliorando ulteriormente la copertura sulle piccole caratteristiche.

Comprendere i compromessi

Scegliere lo sputtering per la sua copertura dei gradini significa accettare una serie di compromessi importanti.

Velocità di deposizione: velocità contro qualità

L'evaporazione è un processo di deposizione molto più veloce. Per le applicazioni che richiedono film spessi su superfici relativamente piatte, l'evaporazione è spesso la scelta più efficiente ed economica. Lo sputtering è intrinsecamente più lento.

Proprietà del film: adesione e densità

Lo sputtering vince in modo decisivo qui. Il bombardamento energetico crea film con forze di adesione che possono essere 10 volte superiori a quelle dei film evaporati. I film sputtering sono anche tipicamente più densi e più duri.

Considerazioni su materiali e substrati

Lo sputtering offre un controllo più preciso sullo spessore e sull'uniformità del film ed è eccellente per depositare leghe e composti, poiché la composizione del materiale si trasferisce in modo prevedibile dal bersaglio al film.

Sebbene lo sputtering possa spesso essere eseguito a temperature del substrato inferiori rispetto all'evaporazione, il plasma energetico può talvolta causare danni a substrati estremamente sensibili.

Come applicare questo al tuo progetto

La tua scelta dipende in ultima analisi da quali proprietà del film sono più critiche per il successo della tua applicazione.

- Se la tua attenzione principale è un'eccellente copertura dei gradini su strutture 3D complesse: Lo sputtering è la scelta tecnica superiore grazie alla sua deposizione non direzionale.

- Se la tua attenzione principale è l'adesione e la durabilità del film: Lo sputtering fornisce un film significativamente più denso e legato più saldamente.

- Se la tua attenzione principale è la deposizione ad alta velocità di film spessi su substrati piatti: L'evaporazione a fascio elettronico è spesso più pratica ed economica.

- Se stai depositando una lega complessa e devi preservarne la stechiometria: Lo sputtering offre un controllo migliore sulla composizione del film finale.

Comprendendo la fisica fondamentale dell'arrivo del materiale, puoi selezionare con sicurezza il metodo di deposizione che garantisce le prestazioni e l'affidabilità del tuo film.

Tabella riassuntiva:

| Caratteristica | Sputtering | Evaporazione |

|---|---|---|

| Copertura dei gradini | Eccellente (non linea di vista) | Scarsa (linea di vista) |

| Adesione del film | Molto alta | Inferiore |

| Velocità di deposizione | Più lenta | Più veloce |

| Ideale per | Strutture 3D complesse, leghe | Substrati piatti, alto throughput |

Hai bisogno di rivestire strutture 3D complesse con un film uniforme e durevole?

KINTEK è specializzata in apparecchiature da laboratorio e materiali di consumo, fornendo soluzioni avanzate di sputtering ed evaporazione su misura per le tue esigenze di ricerca e produzione. La nostra esperienza ti assicura di selezionare il metodo di deposizione giusto per un'adesione superiore del film, una stechiometria precisa e prestazioni affidabili.

Contatta i nostri esperti oggi stesso per discutere come possiamo ottimizzare il tuo processo di deposizione di film sottili!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

Domande frequenti

- Qual è la temperatura di deposizione PECVD? Ottenere film di alta qualità a basse temperature

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Quali sono gli svantaggi del PECVD? Comprendere i compromessi della deposizione a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili