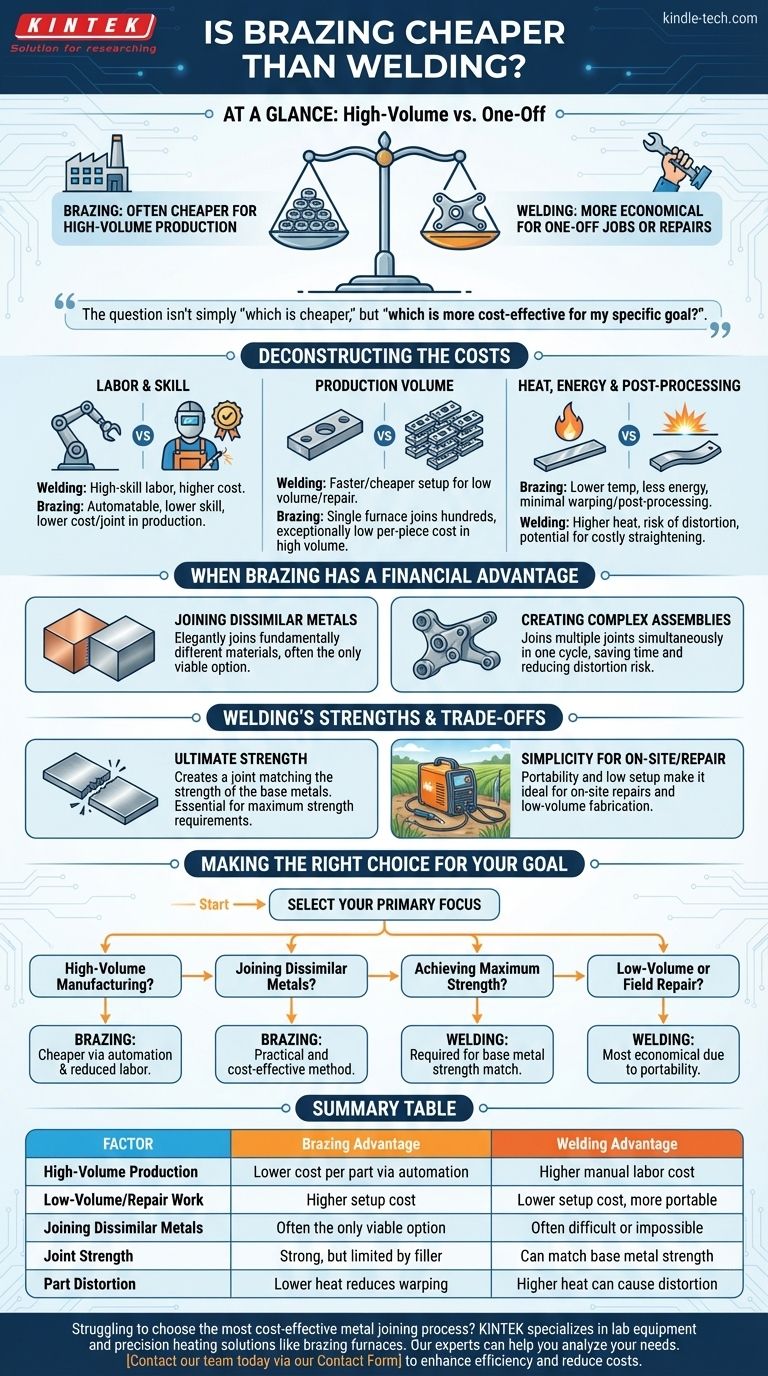

A prima vista, la brasatura è spesso più economica della saldatura per la produzione ad alto volume, ma la saldatura è tipicamente più economica per lavori unici o riparazioni. Il costo reale non risiede nel nome del processo, ma nell'applicazione specifica, tenendo conto della manodopera, del potenziale di automazione, dei materiali e delle prestazioni richieste alla giunzione.

La domanda non è semplicemente "quale è più economico", ma "quale è più conveniente per il mio obiettivo specifico?" Il principale vantaggio di costo della brasatura risiede nella sua idoneità all'automazione nella produzione di massa, mentre il vantaggio della saldatura è la sua flessibilità e il minor costo di installazione per lavori manuali a basso volume.

Analisi dei Costi: Oltre l'Etichetta del Prezzo Iniziale

Il prezzo finale per unire due metalli è la somma di diversi fattori. Comprendere queste componenti è la chiave per prendere una decisione finanziaria informata.

Il Ruolo della Manodopera e delle Competenze

La saldatura, specialmente per applicazioni critiche, richiede spesso un operatore certificato e altamente qualificato, il che si traduce in costi di manodopera più elevati.

Molti processi di brasatura, come la brasatura in forno o a induzione, possono essere automatizzati o eseguiti da manodopera meno qualificata, riducendo drasticamente il costo per giunto in un ambiente di produzione.

L'Impatto del Volume di Produzione

Per una singola riparazione o una manciata di prototipi, l'allestimento per la saldatura manuale è più veloce ed economico.

Nella produzione ad alto volume, la brasatura eccelle. Un singolo forno può unire centinaia di assemblaggi complessi contemporaneamente, rendendo il costo per pezzo eccezionalmente basso rispetto alla saldatura di ogni giunto individualmente.

Calore, Energia e Post-Lavorazione

La brasatura avviene a temperature inferiori rispetto alla saldatura, il che significa che consuma meno energia.

Questo minore apporto di calore riduce significativamente anche il rischio di deformazione o distorsione dei metalli di base, specialmente su parti sottili. Ciò minimizza la necessità di costose operazioni di raddrizzamento o lavorazione meccanica post-giunzione che sono comuni con la saldatura.

Quando la Brasatura Presenta un Chiaro Vantaggio Finanziario

Determinati requisiti tecnici rendono la brasatura la scelta più pratica e, quindi, più conveniente per impostazione predefinita.

Unione di Metalli Dissimili

Tentare di saldare metalli fondamentalmente diversi, come rame e acciaio, è spesso tecnicamente difficile o impossibile.

La brasatura risolve elegantemente questo problema. Forma un forte legame metallurgico tra materiali dissimili, rendendola l'unica scelta praticabile ed economica per tali applicazioni.

Creazione di Assemblaggi Complessi

Se si dispone di una parte con giunzioni multiple ravvicinate, la brasatura può unirle tutte contemporaneamente in un unico ciclo di riscaldamento.

Saldare manualmente ognuna di queste giunzioni richiederebbe molto più tempo e sarebbe più costoso, aumentando il rischio di distorsione ad ogni passaggio.

Comprendere i Compromessi: I Punti di Forza della Saldatura

La brasatura non è una soluzione universale. In alcuni scenari, la saldatura è la scelta superiore e più appropriata, indipendentemente dai confronti di costo.

La Questione della Resistenza Finale

Una saldatura eseguita correttamente fonde i metalli di base, creando una giunzione che può essere forte quanto i materiali stessi.

La resistenza di una giunzione brasata è limitata dalla resistenza al taglio del metallo d'apporto, che è forte ma tipicamente non così forte come i metalli di base. Se la massima resistenza è il fattore trainante principale del progetto, la saldatura è la scelta necessaria.

Semplicità per Lavori in Sito e di Riparazione

La portabilità e la minima installazione dei comuni processi di saldatura (come ad elettrodo o MIG) li rendono ideali per riparazioni in loco o fabbricazioni a basso volume.

Installare un'atmosfera controllata o una bobina a induzione per una singola riparazione a brasatura è spesso impraticabile e troppo costoso.

Fare la Scelta Giusta per il Tuo Obiettivo

Seleziona il tuo processo in base al costo totale per raggiungere il tuo obiettivo operativo specifico.

- Se la tua priorità principale è la produzione ad alto volume: La brasatura è quasi sempre più economica grazie al suo enorme potenziale di automazione e ai costi di manodopera ridotti.

- Se la tua priorità principale è unire metalli dissimili: La brasatura è il metodo più pratico ed economico, poiché la saldatura spesso non è un'opzione praticabile.

- Se la tua priorità principale è ottenere la massima resistenza della giunzione: La saldatura è la scelta richiesta, poiché crea una giunzione che può eguagliare la resistenza dei materiali di base.

- Se la tua priorità principale è il lavoro a basso volume o la riparazione sul campo: Il basso costo di installazione e la portabilità della saldatura manuale la rendono l'opzione più economica.

In definitiva, la scelta più conveniente è quella che meglio si allinea con i requisiti di materiale, volume e prestazioni.

Tabella Riassuntiva:

| Fattore | Vantaggio della Brasatura | Vantaggio della Saldatura |

|---|---|---|

| Produzione ad Alto Volume | Costo per pezzo inferiore tramite automazione | Costo di manodopera manuale più elevato |

| Lavoro a Basso Volume/Riparazione | Costo di installazione più elevato | Costo di installazione inferiore, più portatile |

| Unione di Metalli Dissimili | Spesso l'unica opzione praticabile ed economica | Spesso difficile o impossibile |

| Resistenza della Giunzione | Forte, ma limitata dal metallo d'apporto | Può eguagliare la resistenza del metallo di base |

| Distorsione del Pezzo | Minore calore riduce il rischio di deformazione | Calore maggiore può causare distorsione |

Hai difficoltà a scegliere il processo di giunzione dei metalli più conveniente per il tuo progetto? KINTEK è specializzata in attrezzature e materiali di consumo per laboratori, servendo le esigenze di laboratorio con soluzioni di riscaldamento di precisione come i forni per brasatura. I nostri esperti possono aiutarti ad analizzare il tuo volume di produzione, i materiali e i requisiti di prestazione per determinare il percorso ottimale e più economico da seguire. Contatta oggi il nostro team tramite il nostro Modulo di Contatto per discutere come possiamo migliorare l'efficienza del tuo laboratorio e ridurre i costi di giunzione.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Quali sono i vantaggi della brasatura rispetto alla saldatura? Ottenere giunzioni metalliche pulite e a bassa distorsione

- Qual è il vantaggio principale della brasatura rispetto alla saldatura? Unire metalli dissimili con facilità

- Cos'è l'ossidazione nella brasatura? Come prevenirla per giunti forti e durevoli

- Si possono brasare due metalli diversi? Sì, ed ecco come farlo con successo.

- A cosa servono i forni a vuoto? Sblocca la massima purezza e prestazioni dei materiali