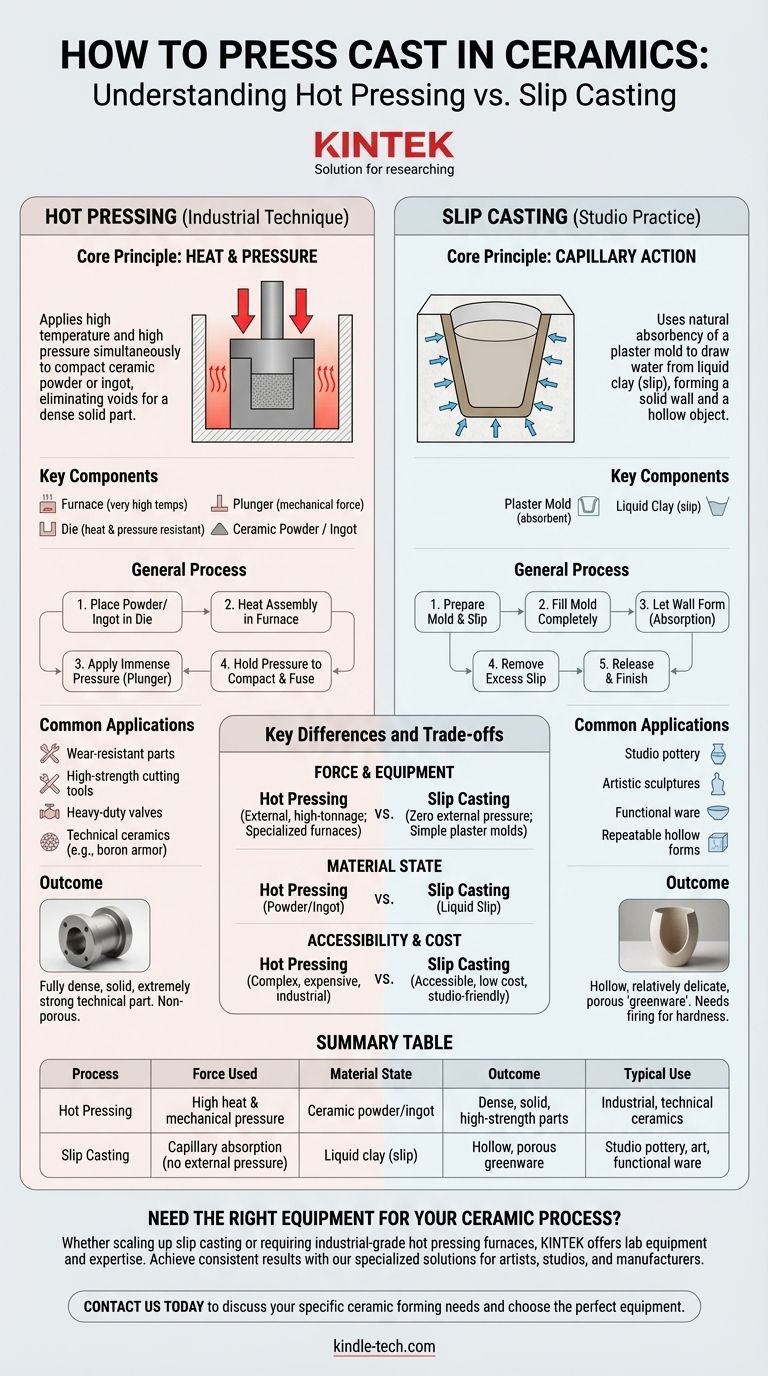

Quando si parla di pressatura in ceramica, ci si riferisce probabilmente a uno di due processi distinti: la pressatura a caldo (hot pressing), una tecnica industriale che utilizza un forno e pressione meccanica per formare parti dense, o la pratica più comune negli studi, il colaggio a stampo (slip casting), che utilizza uno stampo in gesso per formare un oggetto cavo da argilla liquida. La pressatura a caldo prevede il riscaldamento di polvere ceramica o di un lingotto e la sua compressione in uno stampo, mentre il colaggio a stampo prevede il versamento di barbottina liquida in uno stampo assorbente e il permesso di formare una parete solida.

Il termine "press casting" (colaggio a pressione) è ambiguo e spesso crea confusione. La distinzione fondamentale risiede nella forza utilizzata: la pressatura a caldo utilizza calore esterno e alta pressione meccanica per creare parti tecniche dense, mentre il colaggio a stampo utilizza l'assorbenza naturale di uno stampo in gesso per formare oggetti cavi, artistici o funzionali.

Comprendere la Pressatura a Caldo (Hot Pressing) in Ceramica

La pressatura a caldo è una tecnica di produzione ad alte prestazioni utilizzata per creare componenti ceramici eccezionalmente densi e resistenti. Non è un metodo tipico della ceramica da studio.

Il Principio Fondamentale: Calore e Pressione

L'idea fondamentale alla base della pressatura a caldo è quella di applicare simultaneamente alta temperatura e alta pressione. Il riscaldamento della polvere ceramica rende le particelle più plastiche, consentendo alla pressione esterna di forzarle insieme, eliminando i vuoti e creando una parte solida e densa.

I Componenti Chiave

Questo processo industriale richiede attrezzature specializzate, tra cui:

- Un forno in grado di raggiungere temperature molto elevate.

- Uno stampo (die) che possa resistere a calore e pressione estremi.

- Uno stantuffo (plunger) o un ariete per applicare la forza meccanica.

- La materia prima, che è tipicamente una polvere ceramica fine o un lingotto preformato.

Il Processo Generale

- La polvere ceramica o il lingotto viene inserito nella cavità dello stampo.

- L'intero assemblaggio viene riscaldato all'interno del forno di pressatura fino a una temperatura specifica.

- Una volta raggiunta la temperatura, lo stantuffo applica un'immensa pressione meccanica.

- Questa pressione viene mantenuta per un tempo prestabilito, compattando le particelle e fondendole insieme in un oggetto solido e non poroso.

Applicazioni Comuni

La pressatura a caldo è essenziale per la creazione di materiali per ambienti esigenti. Le applicazioni includono parti resistenti all'usura per macchinari, utensili da taglio ad alta resistenza, componenti per valvole per impieghi gravosi e ceramiche tecniche come il carburo di boro per giubbotti antiproiettile.

Comprendere il Colaggio a Stampo (Slip Casting - La Confusione Comune)

Quando le persone in uno studio o in un contesto amatoriale parlano di "colaggio", quasi sempre si riferiscono al colaggio a stampo. Questo processo non utilizza pressione esterna o calore.

Il Principio Fondamentale: Azione Capillare

Il colaggio a stampo funziona utilizzando la naturale capacità di assorbimento di uno stampo in gesso. Quando l'argilla liquida (barbottina) viene versata nello stampo, il gesso assorbe l'acqua dalla barbottina che è a diretto contatto con esso, causando la formazione di una parete solida di argilla.

Il Processo Passo Dopo Passo

Seguire i passaggi per il colaggio a stampo è semplice e non richiede macchinari complessi.

Passaggio 1: Prepara lo Stampo e la Barbottina

Allinea le parti del tuo stampo in gesso e fissale saldamente, spesso con grandi elastici. Assicurati che la tua barbottina sia mescolata fino a ottenere una consistenza liscia e uniforme.

Passaggio 2: Riempi lo Stampo

Versa lentamente e costantemente la barbottina nell'apertura dello stampo. Riempilo completamente fino all'orlo per garantire un colaggio uniforme ed evitare bolle d'aria.

Passaggio 3: Forma la Parete

Lascia riposare lo stampo pieno. Il gesso inizierà ad assorbire l'acqua dalla barbottina, formando una parete solida di argilla. Più a lungo aspetti, più spessa diventerà questa parete.

Passaggio 4: Rimuovi l'Eccesso di Barbottina

Una volta che la parete ha raggiunto lo spessore desiderato, inclina con attenzione lo stampo e versa fuori tutta la barbottina liquida rimanente.

Passaggio 5: Estrazione e Finitura

Lascia riposare lo stampo finché l'argilla all'interno non è passata da uno stato umido a uno stato duro come cuoio. A questo punto, puoi aprire con cautela lo stampo per rivelare il tuo pezzo cavo. Il pezzo colato può quindi essere pulito dalle linee di giunzione e rifinito come desiderato.

Differenze Chiave e Compromessi

La scelta del metodo giusto dipende interamente dal tuo obiettivo finale, poiché i processi, i costi e i risultati sono molto diversi.

Forza e Attrezzatura

La pressatura a caldo è definita dal suo utilizzo di pressione esterna ad alto tonnellaggio e forni specializzati. Il colaggio a stampo utilizza zero pressione esterna e si basa su semplici stampi in gesso riutilizzabili.

Stato del Materiale e Risultato

La pressatura a caldo parte da polvere o lingotto e produce un pezzo tecnico completamente denso, solido ed estremamente resistente. Il colaggio a stampo parte da argilla liquida e produce un pezzo di "biscotto crudo" (greenware) relativamente delicato, cavo e poroso che deve essere cotto per ottenere durezza.

Accessibilità e Costo

Il colaggio a stampo è altamente accessibile ad artisti, hobbisti e piccoli studi grazie al suo basso costo e alle attrezzature semplici. La pressatura a caldo è un processo industriale complesso, ad alta intensità energetica e costoso, riservato alla produzione ad alte prestazioni.

Fare la Scelta Giusta per il Tuo Obiettivo

Per determinare il processo corretto, definisci prima le caratteristiche dell'oggetto che vuoi creare.

- Se il tuo obiettivo principale è creare parti solide, non porose e ad alte prestazioni per uso tecnico o dentale: Stai cercando la pressatura a caldo industriale.

- Se il tuo obiettivo principale è produrre recipienti cavi, sculture o forme ripetibili in un ambiente di studio: La tecnica di cui hai bisogno è il colaggio a stampo (slip casting).

- Se il tuo obiettivo principale è realizzare oggetti solidi a mano: Potresti pensare alla pressatura a stampo (press molding), una tecnica più semplice in cui argilla solida viene pressata tra due metà di uno stampo a mano.

Comprendere la differenza fondamentale tra l'uso della forza e l'uso dell'assorbimento è la chiave per scegliere il giusto processo di formatura ceramica per il tuo progetto.

Tabella Riassuntiva:

| Processo | Forza Utilizzata | Stato del Materiale | Risultato | Uso Tipico |

|---|---|---|---|---|

| Pressatura a Caldo | Calore elevato e pressione meccanica | Polvere/lingotto ceramico | Parti dense, solide, ad alta resistenza | Industriale, ceramiche tecniche |

| Colaggio a Stampo | Assorbimento capillare (nessuna pressione esterna) | Argilla liquida (barbottina) | Biscotto crudo cavo, poroso | Ceramica da studio, arte, oggetti funzionali |

Hai bisogno dell'attrezzatura giusta per il tuo processo ceramico?

Sia che tu stia aumentando la produzione di colaggio a stampo o che tu abbia bisogno di forni per pressatura a caldo di grado industriale, KINTEK ha le attrezzature da laboratorio e l'esperienza per supportare i tuoi progetti ceramici. Le nostre soluzioni specializzate aiutano artisti, studi e produttori a ottenere risultati coerenti con strumenti e materiali di consumo affidabili.

Contattaci oggi stesso per discutere le tue specifiche esigenze di formatura ceramica e lascia che ti aiutiamo a scegliere l'attrezzatura perfetta per il tuo flusso di lavoro. Contattaci tramite il nostro modulo di contatto!

Guida Visiva

Prodotti correlati

- Pressa Isostatica a Freddo Elettrica da Laboratorio CIP per Pressatura Isostatica a Freddo

- Pressa Isostatica a Caldo per la Ricerca sulle Batterie allo Stato Solido

- Macchina per pressa idraulica riscaldata 24T 30T 60T con piastre riscaldate per pressa a caldo da laboratorio

- Pressa a Caldo a Doppia Piastra per Laboratorio

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

Domande frequenti

- Quali sono gli svantaggi della metallurgia delle polveri? Limitazioni chiave in termini di resistenza e dimensioni

- Quali sono gli esempi di pressatura isostatica a freddo? Ottenere una densità uniforme nella compattazione delle polveri

- Qual è la differenza tra sinterizzazione e pressatura? Una guida ai processi di metallurgia delle polveri

- Qual è il processo del grafite isostatico? Una guida alla creazione di materiali uniformi e ad alte prestazioni

- Cos'è una pressa isostatica a freddo? Ottieni una compattazione uniforme della polvere per parti complesse