Per misurare lo spessore del rivestimento, è necessario utilizzare un misuratore compatibile sia con il rivestimento che con il materiale sottostante, noto come substrato. I metodi non distruttivi più comuni prevedono l'uso di misuratori elettronici portatili che utilizzano l'induzione magnetica per rivestimenti su acciaio e ferro, o le correnti parassite per rivestimenti su altri metalli come l'alluminio. La scelta del metodo dipende interamente dalle proprietà del materiale del substrato.

La chiave per misurare con precisione lo spessore del rivestimento non è trovare un singolo strumento universale, ma piuttosto abbinare il principio di misurazione alla combinazione specifica dei materiali del rivestimento e del substrato. Il substrato—ciò che si trova sotto il rivestimento—determina quale tecnologia funzionerà.

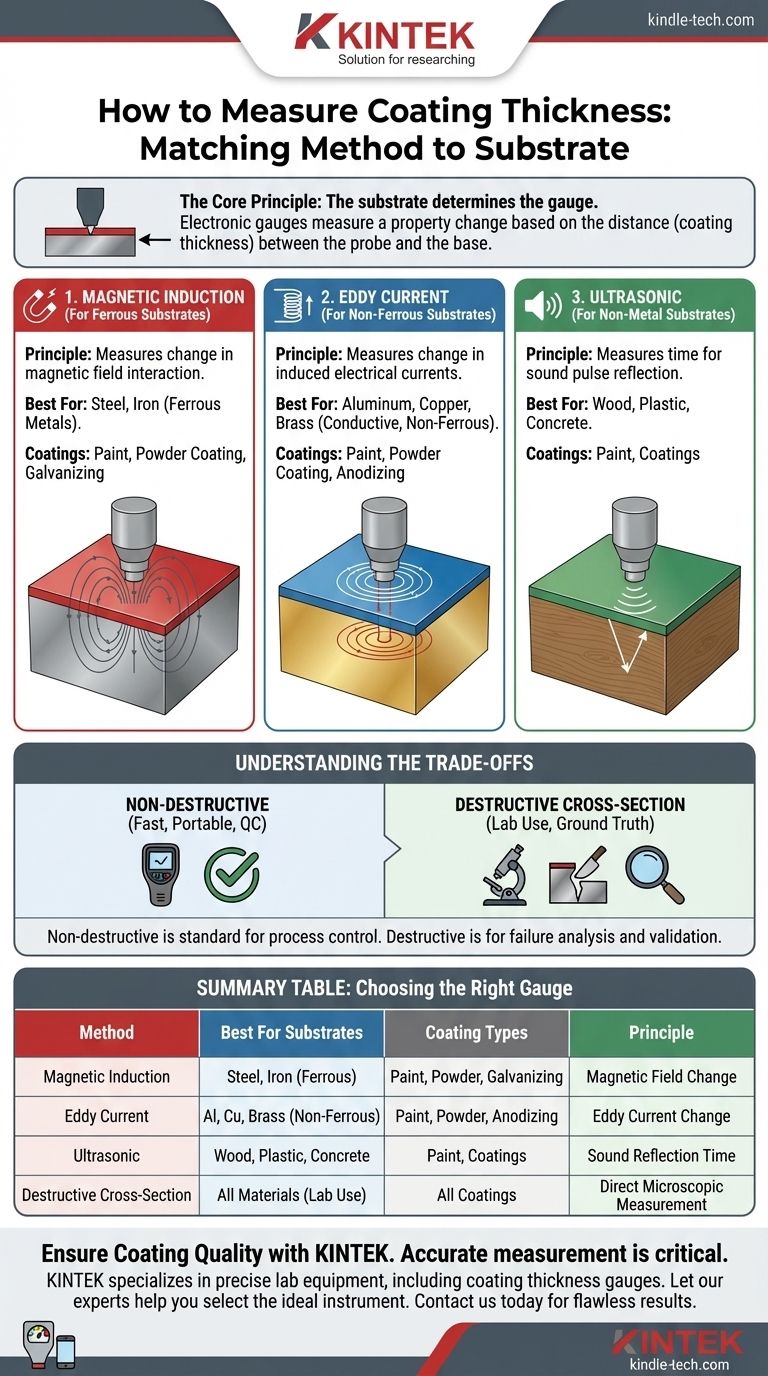

Il Principio Fondamentale: Interazione Substrato e Rivestimento

Cosa misurano realmente i misuratori

I misuratori elettronici di spessore non misurano direttamente lo spessore del rivestimento. Funzionano misurando un cambiamento in una proprietà fisica causato dalla distanza tra la sonda del misuratore e il substrato di base.

Questa distanza è lo spessore del rivestimento. Il misuratore traduce quindi questa misurazione in una lettura di spessore in micron (μm) o mils.

Il Fattore Decisivo: Tipo di Materiale

La tecnologia all'interno del misuratore è progettata per un tipo specifico di materiale del substrato. Questo è il motivo per cui un misuratore progettato per l'acciaio non funzionerà sull'alluminio, e viceversa. Comprendere il tuo substrato è il primo e più critico passo.

Metodi di Misurazione Non Distruttivi

Il test non distruttivo (NDT) è lo standard per il controllo qualità, poiché consente di misurare parti finite senza causare alcun danno.

Induzione Magnetica (Per Substrati Ferrosi)

Questo è il metodo più comune per misurare rivestimenti non magnetici su metalli ferrosi come acciaio e ferro.

La sonda del misuratore genera un campo magnetico. La presenza del substrato d'acciaio influenza questo campo, e il misuratore misura l'intensità di tale interazione. Un rivestimento più spesso indebolisce l'interazione, che il misuratore interpreta come una lettura di spessore maggiore.

Questo metodo è ideale per vernici, vernici a polvere, zincatura e rivestimenti plastici su qualsiasi base di acciaio magnetico.

Correnti Parassite (Per Substrati Non Ferrosi)

Questo metodo viene utilizzato per misurare rivestimenti non conduttivi su metalli non ferrosi e conduttivi come alluminio, rame, ottone o acciaio inossidabile.

La sonda genera un campo magnetico alternato, che induce piccole correnti elettriche circolari (correnti parassite) nel substrato conduttivo. Lo spessore del rivestimento altera le caratteristiche di queste correnti, che il misuratore misura e converte in un valore di spessore.

Questo è lo standard per la misurazione di vernici o vernici a polvere su alluminio e dello spessore dell'anodizzazione.

Misurazione Ultrasonica (Per Substrati Non Metallici)

Quando il substrato non è un metallo—come legno, plastica o cemento—i metodi a induzione magnetica e a correnti parassite sono inefficaci.

In questi casi, viene utilizzato un misuratore a ultrasuoni. Esso invia un impulso di suono ad alta frequenza attraverso il rivestimento. L'impulso si riflette sul substrato e ritorna alla sonda. Il misuratore misura il tempo impiegato per questo viaggio di andata e ritorno e calcola lo spessore in base alla velocità del suono in quel materiale di rivestimento specifico.

Comprendere i Compromessi

La scelta di un metodo di misurazione implica la comprensione dell'equilibrio tra precisione, velocità, costo e se la parte può essere distrutta o meno.

Distruttivo vs. Non Distruttivo

I misuratori non distruttivi sono veloci, portatili ed essenziali per l'ispezione al 100% e il controllo di processo. Forniscono un feedback immediato sulla linea di produzione.

I metodi distruttivi, come il taglio di una parte e la misurazione della sua sezione trasversale al microscopio, sono considerati la "verità fondamentale". Sono estremamente precisi ma lenti, richiedono attrezzature di laboratorio specializzate e distruggono il campione. Questo è tipicamente riservato all'analisi dei guasti, alla ricerca o alla certificazione iniziale di un nuovo processo.

Precisione e Calibrazione

Nessun misuratore elettronico è preciso senza una corretta calibrazione. Per risultati affidabili, un misuratore deve essere calibrato per l'applicazione specifica.

Ciò comporta una procedura di "azzeramento" su un campione non rivestito della parte esatta che si sta misurando. Si verifica quindi la sua precisione utilizzando standard di spessore certificati o spessori posizionati su quella stessa parte non rivestita. Ciò tiene conto del materiale specifico del substrato, della geometria e della rugosità superficiale.

Influenza della Geometria della Parte

Le misurazioni possono essere distorte dalla forma della parte. Le letture prese su bordi affilati, angoli interni stretti o su superfici molto curve possono essere imprecise. I misuratori professionali spesso dispongono di sonde o modalità speciali per aiutare a compensare questi fattori.

Selezione del Misuratore Giusto per la Tua Applicazione

La tua scelta deve essere guidata dai materiali con cui stai lavorando e dal tuo obiettivo di qualità.

- Se il tuo obiettivo principale è il controllo qualità su parti in acciaio o ferro: Un misuratore a induzione magnetica è il tuo strumento più affidabile ed efficiente.

- Se il tuo obiettivo principale è ispezionare rivestimenti su alluminio, ottone o rame: Un misuratore a correnti parassite è la scelta non distruttiva corretta.

- Se il tuo obiettivo principale è misurare la vernice su legno, cemento o plastica: Un misuratore a ultrasuoni è necessario poiché i metodi a induzione magnetica o a correnti parassite non funzioneranno.

- Se il tuo obiettivo principale è l'analisi dei guasti o la convalida di un nuovo processo: La sezione trasversale distruttiva fornisce la misurazione più definitiva e fondamentale.

Abbinando il tuo metodo di misurazione ai tuoi materiali specifici, garantisci la precisione e mantieni il controllo sulla qualità del tuo prodotto.

Tabella Riepilogativa:

| Metodo | Ideale per Substrati | Tipi di Rivestimento | Principio |

|---|---|---|---|

| Induzione Magnetica | Acciaio, Ferro (Ferrosi) | Vernice, Vernice a Polvere, Zincatura | Misura il cambiamento nel campo magnetico |

| Correnti Parassite | Alluminio, Rame, Ottone (Non Ferrosi) | Vernice, Vernice a Polvere, Anodizzazione | Misura il cambiamento nelle correnti elettriche indotte |

| Ultrasonico | Legno, Plastica, Cemento | Vernice, Rivestimenti | Misura il tempo di riflessione dell'onda sonora |

| Sezione Trasversale Distruttiva | Tutti i Materiali (Uso Laboratorio) | Tutti i Rivestimenti | Misurazione microscopica diretta (verità fondamentale) |

Garantisci la qualità del tuo rivestimento con lo strumento di misurazione giusto.

Una misurazione accurata dello spessore è fondamentale per le prestazioni e la durabilità del prodotto. KINTEK è specializzata nella fornitura di attrezzature di laboratorio precise, inclusi misuratori di spessore del rivestimento, per soddisfare le tue specifiche esigenze di test dei materiali. I nostri esperti possono aiutarti a selezionare lo strumento ideale per il tuo substrato e la tua applicazione, garantendo un controllo qualità affidabile.

Contattaci oggi stesso per discutere le tue esigenze e lascia che KINTEK ti fornisca la soluzione di cui hai bisogno per risultati impeccabili. Mettiti in contatto ora!

Guida Visiva

Prodotti correlati

- Macchina per la Presa di Campioni Metallografici per Materiali e Analisi di Laboratorio

- Produttore personalizzato di parti in PTFE Teflon per setaccio setacciante F4 in mesh PTFE

- Agitatore rotante a disco da laboratorio per un'efficiente miscelazione e omogeneizzazione dei campioni

- Macchina per compresse elettrica a punzone singolo Laboratorio pressa per compresse TDP

- Utensili Professionali per Taglio di Carta Carbone, Tessuto, Diaframma, Foglio di Rame, Alluminio e Altro

Domande frequenti

- Come influisce il trattamento termico sulla resistenza? Adatta le proprietà dei materiali per le massime prestazioni

- Cosa provoca l'aumento del contenuto di ceneri? Scopri i colpevoli nascosti che danneggiano le tue apparecchiature.

- Quali sono i fattori che influenzano la resa di sputtering? Padroneggia la tua velocità di deposizione e la qualità del film

- Come funziona un sistema di sinterizzazione ultraveloce ad alta temperatura (UHS)? Raggiunge i 3000°C in pochi secondi

- Cos'è il metodo di sublimazione sotto vuoto? Una guida alla purificazione di materiali ad alta purezza

- Come misurare le proprietà ottiche dei film sottili? Padroneggia l'ellissometria spettroscopica per risultati precisi

- Cosa fanno gli operatori di forni? Padroneggiare i processi industriali ad alta temperatura

- Cosa sono le leghe in parole semplici? Sblocca il potere dei materiali ingegnerizzati