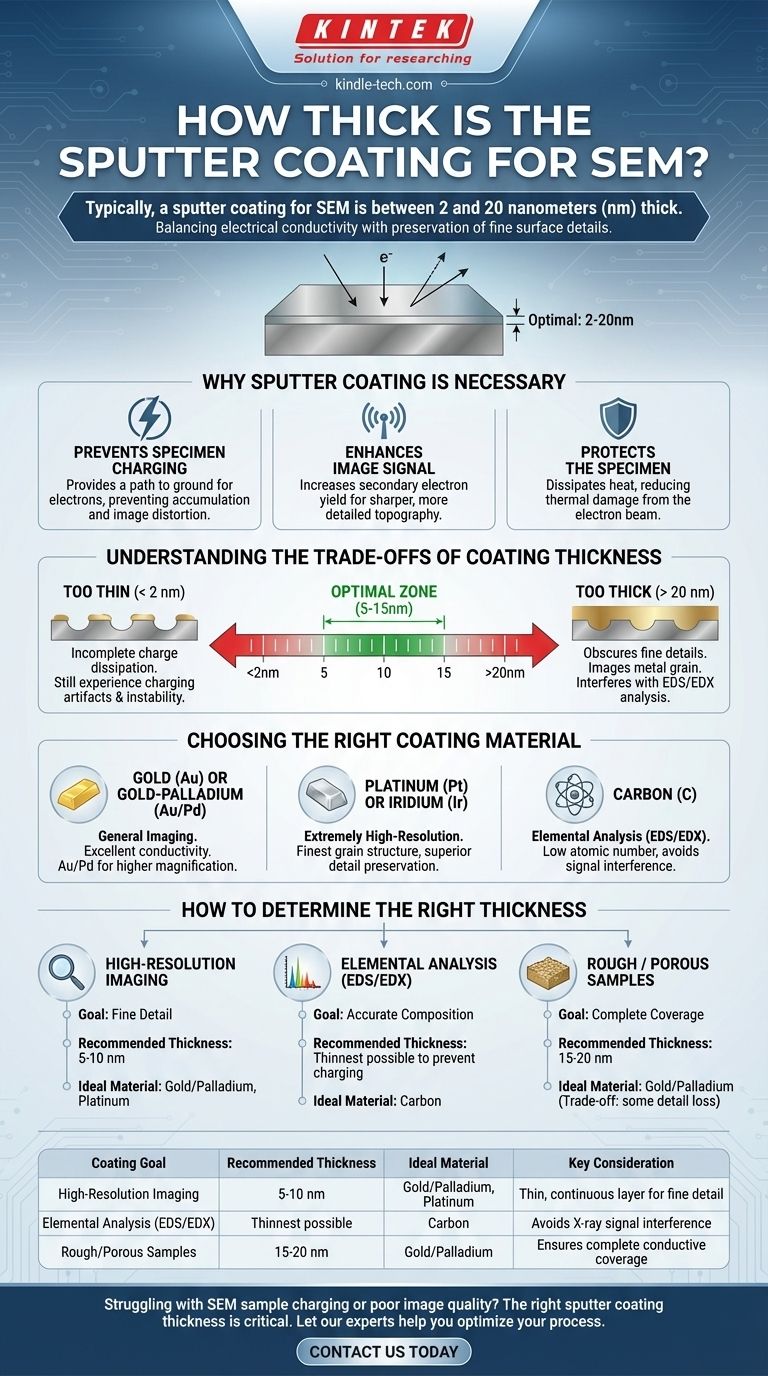

In genere, un rivestimento a spruzzo per SEM è compreso tra 2 e 20 nanometri (nm) di spessore. Questo strato metallico ultra-sottile ed elettricamente conduttivo viene applicato su campioni non conduttivi per prevenire artefatti di imaging e migliorare la qualità del segnale. L'obiettivo è creare un film metallico uniforme che sia abbastanza spesso da dissipare la carica elettrica ma abbastanza sottile da non oscurare la vera topografia superficiale del campione.

La sfida principale del rivestimento a spruzzo non è semplicemente applicare un rivestimento, ma ottenere uno spessore preciso che bilanci la conducibilità elettrica con la conservazione dei dettagli superficiali fini. Lo spessore ideale dipende interamente dal tuo campione e dai tuoi obiettivi analitici.

Perché è Necessario il Rivestimento a Spruzzo

Prima di discutere lo spessore, è essenziale capire perché questo passaggio è fondamentale per l'imaging di molti tipi di campioni in un Microscopio Elettronico a Scansione (SEM). Il processo affronta diversi problemi fondamentali che sorgono quando un fascio di elettroni ad alta energia interagisce con una superficie non conduttiva.

Prevenire la Carica del Campione

Lo scopo principale di un rivestimento a spruzzo è fornire un percorso verso terra per gli elettroni che colpiscono il campione. Senza di esso, gli elettroni si accumulano su una superficie non conduttiva, creando una carica negativa.

Questa carica localizzata devia il fascio di elettroni in arrivo, portando a gravi distorsioni dell'immagine, luminosità innaturale e deriva, rendendo impossibile acquisire un'immagine chiara e stabile.

Migliorare il Segnale dell'Immagine

Un buon materiale per il rivestimento a spruzzo, come oro o platino, ha una resa di elettroni secondari (SE) elevata. Gli elettroni secondari sono il segnale principale utilizzato per generare immagini ad alta risoluzione della topografia superficiale.

Rivestendo il campione, si aumenta significativamente il numero di elettroni secondari emessi dalla superficie. Ciò migliora il rapporto segnale/rumore, con conseguente immagine più nitida e dettagliata.

Proteggere il Campione

Il fascio di elettroni focalizzato deposita una quantità significativa di energia in una piccola area, il che può causare danni termici, specialmente a campioni biologici o polimerici delicati.

Un rivestimento metallico conduttivo aiuta a dissipare questo calore lontano dall'area di analisi, riducendo il danno da fascio e preservando l'integrità del campione durante l'osservazione.

Comprendere i Compromessi dello Spessore del Rivestimento

Scegliere lo spessore giusto è una decisione critica che influisce direttamente sulla qualità dei risultati. Ci sono chiari svantaggi nell'utilizzare un rivestimento troppo sottile o troppo spesso.

Il Problema di un Rivestimento Troppo Sottile (< 2 nm)

Un rivestimento troppo sottile sarà spesso discontinuo. Invece di formare un film uniforme, il metallo si deposita come isole isolate sulla superficie del campione.

Queste isole non creano un percorso conduttivo completo verso terra, con conseguente dissipazione incompleta della carica. È probabile che si verifichino ancora artefatti di carica e instabilità dell'immagine.

Il Problema di un Rivestimento Troppo Spesso (> 20 nm)

Un rivestimento spesso inizia a oscurare proprio le caratteristiche che si sta cercando di osservare. I dettagli fini, su scala nanometrica, della superficie del campione verranno sepolti sotto lo strato metallico.

Inoltre, il rivestimento stesso ha una struttura a grana. Ad alte ingrandimenti, un rivestimento spesso può far sì che si immagini il grano del rivestimento metallico anziché la superficie reale del campione.

Infine, per l'analisi elementare mediante Spettroscopia a Raggi X a Dispersione di Energia (EDS/EDX), un rivestimento metallico spesso è altamente problematico. Può generare forti segnali a raggi X che sopraffanno i segnali provenienti dal campione reale o assorbire i raggi X emessi dal campione, portando a risultati inaccurati.

Scegliere il Materiale di Rivestimento Giusto

Lo spessore ideale dipende anche dal materiale scelto, che dovrebbe essere determinato dai tuoi obiettivi analitici.

Oro (Au) o Oro-Palladio (Au/Pd)

Questo è il rivestimento più comune e versatile per l'imaging SEM generale. L'oro offre un'eccellente conducibilità e una dimensione del grano relativamente fine. Una lega Au/Pd è spesso preferita in quanto produce grani ancora più fini, rendendola adatta per lavori ad ingrandimento maggiore.

Platino (Pt) o Iridio (Ir)

Per applicazioni ad altissima risoluzione (ingrandimenti >100.000x), platino o iridio sono scelte superiori. Hanno una struttura a grana eccezionalmente fine, che consente di rivestire il campione senza oscurare i dettagli superficiali più fini.

Carbonio (C)

Il carbonio è la scelta standard quando l'analisi elementare (EDS/EDX) è l'obiettivo principale. Poiché il carbonio ha un basso numero atomico, il suo segnale a raggi X non interferisce con i picchi degli elementi più pesanti presenti nel campione, garantendo dati composizionali accurati. Tuttavia, la sua conducibilità è inferiore a quella dei metalli.

Come Determinare lo Spessore Giusto per il Tuo Campione

Non esiste un unico spessore "perfetto". Devi adattare i parametri del tuo rivestimento alle tue esigenze specifiche.

- Se il tuo obiettivo principale è l'imaging ad alta risoluzione della topografia superficiale: Punta a uno strato sottile ma continuo (5-10 nm) di un metallo a grana fine come Oro/Palladio o Platino.

- Se il tuo obiettivo principale è l'analisi elementare (EDS/EDX): Utilizza un rivestimento di carbonio per evitare interferenze del segnale. Lo spessore dipenderà dalla rugosità del campione, ma dovresti usare lo strato più sottile possibile che prevenga la carica.

- Se stai lavorando con un campione molto ruvido, poroso o non conduttivo: Potrebbe essere necessario uno spessore maggiore (15-20 nm) per garantire una copertura completa e continua, ma devi accettare il compromesso di perdere alcuni dettagli superficiali fini.

Padroneggiare il rivestimento a spruzzo significa fare un compromesso informato per ottenere i dati di cui hai bisogno.

Tabella Riassuntiva:

| Obiettivo del Rivestimento | Spessore Raccomandato | Materiale Ideale | Considerazione Chiave |

|---|---|---|---|

| Imaging ad Alta Risoluzione | 5-10 nm | Oro/Palladio, Platino | Strato sottile e continuo per dettagli fini |

| Analisi Elementare (EDS/EDX) | Il più sottile possibile per prevenire la carica | Carbonio | Evita interferenze del segnale a raggi X |

| Campioni Ruvidi/Porosi | 15-20 nm | Oro/Palladio | Garantisce una copertura conduttiva completa |

Stai riscontrando problemi di carica del campione SEM o scarsa qualità dell'immagine? Lo spessore corretto del rivestimento a spruzzo è fondamentale per un'imaging stabile e chiara e per un'analisi accurata. In KINTEK, siamo specializzati nella fornitura di apparecchiature da laboratorio e materiali di consumo di alta qualità, inclusi rivestitrici a spruzzo e materiali di rivestimento, per aiutarti a ottenere risultati perfetti per i tuoi campioni specifici, dai delicati esemplari biologici ai materiali più resistenti.

Lascia che i nostri esperti ti aiutino a ottimizzare il tuo processo. Contattaci oggi per discutere la tua applicazione e scoprire come le soluzioni di KINTEK possono migliorare il tuo flusso di lavoro SEM!

Guida Visiva

Prodotti correlati

- Substrato di Vetro per Finestre Ottiche Fogli di Solfuro di Zinco ZnS

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Cella Elettrochimica Elettrolitica per la Valutazione dei Rivestimenti

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

Domande frequenti

- A quale temperatura può resistere il carburo di silicio? Limiti operativi da 1600°C a 2700°C

- I nanomateriali presentano potenziali rischi per la salute umana? Comprendere i rischi e la manipolazione sicura

- Cosa ha di speciale il carburo di silicio? Sblocca prestazioni senza pari in condizioni estreme

- Qual è un esempio di metallo sinterizzato? Scopri i cuscinetti in bronzo autolubrificanti

- Da cosa dipende la dimensione del campione? Padroneggia i 3 fattori chiave per una ricerca accurata