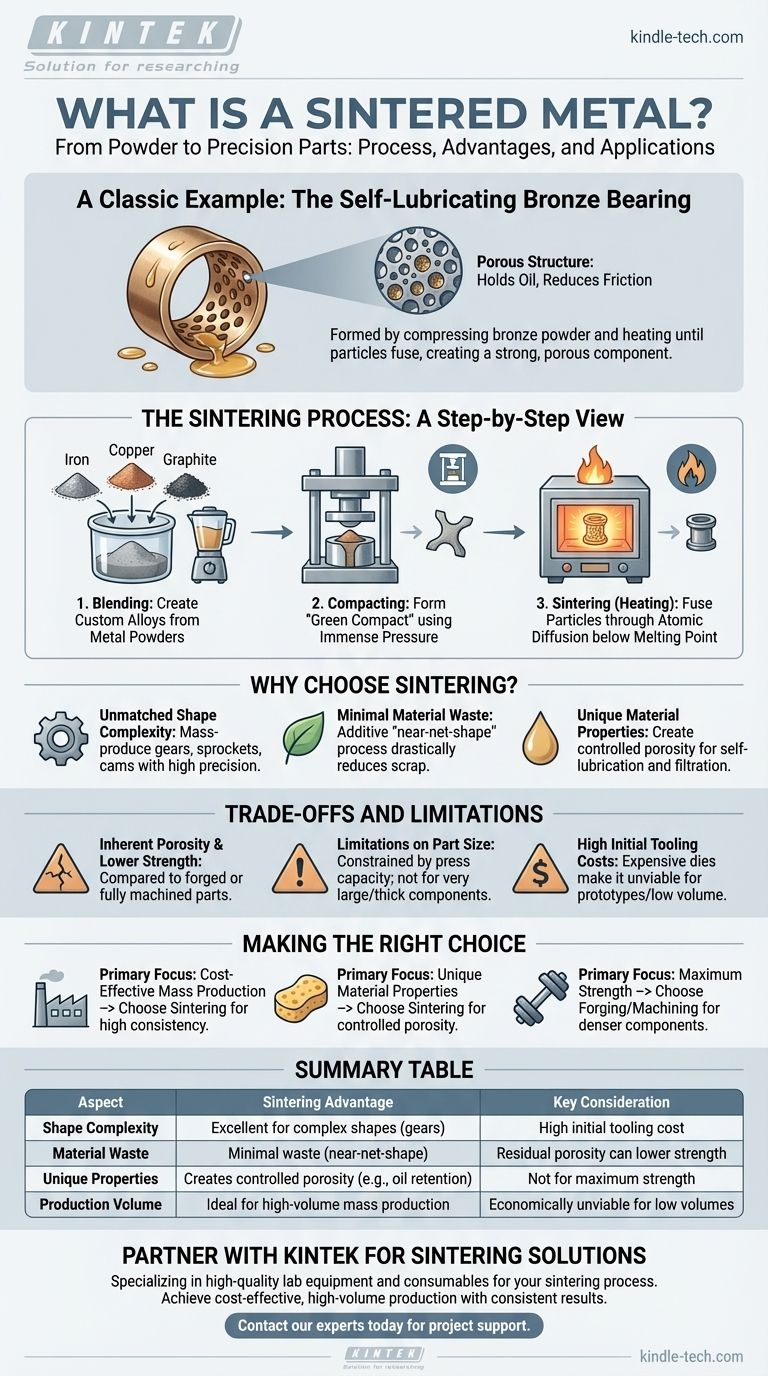

Un classico esempio di parte in metallo sinterizzato è il cuscinetto in bronzo autolubrificante che si trova nei piccoli motori elettrici, nei ventilatori e negli elettrodomestici. Questi componenti non sono fusi o lavorati da un blocco solido; invece, sono formati comprimendo polvere di bronzo nella forma desiderata e poi riscaldandola finché le particelle non si fondono insieme, creando una struttura forte e porosa che può essere impregnata d'olio.

La sinterizzazione è fondamentalmente un processo di produzione che trasforma le polveri metalliche in parti solide e funzionali. Il suo valore primario risiede nella sua capacità di produrre in serie componenti complessi, quasi a forma finita, in modo economicamente vantaggioso, spesso con proprietà dei materiali uniche difficili da ottenere con altri metodi.

Cos'è la sinterizzazione? Una visione passo-passo

La sinterizzazione è un processo fondamentale all'interno di un campo di produzione chiamato metallurgia delle polveri. Implica la trasformazione di polveri metalliche fini in un oggetto solido utilizzando calore e pressione, senza fondere completamente il materiale.

Fase 1: Miscelazione delle polveri metalliche

Il processo inizia selezionando e miscelando polveri metalliche specifiche. Ciò consente la creazione di leghe e compositi personalizzati, come la miscelazione di polvere di ferro con grafite (carbonio) e rame per produrre un grado specifico di acciaio.

Fase 2: Compattazione della polvere

La polvere miscelata viene versata in una cavità di stampo ad alta precisione. Una pressa applica quindi un'immensa pressione, tipicamente decine di migliaia di libbre per pollice quadrato, per compattare la polvere in una parte fragile e dalla forma precisa nota come "compatto verde".

Fase 3: Il processo di sinterizzazione (riscaldamento)

Il compatto verde viene quindi spostato in un forno ad alta temperatura. Viene riscaldato fino a un punto inferiore al punto di fusione del metallo, facendo sì che le singole particelle di polvere si fondano insieme attraverso la diffusione atomica. Questo passaggio critico lega le particelle, aumentando significativamente la resistenza e la durezza della parte.

Perché scegliere la sinterizzazione rispetto ad altri metodi?

La sinterizzazione non è una soluzione universale, ma offre vantaggi distinti per alcune applicazioni, rendendola un metodo preferito per la produzione ad alto volume.

Complessità di forma ineguagliabile per la produzione di massa

La sinterizzazione eccelle nella produzione di parti geometricamente complesse come ingranaggi, pignoni e camme in grandi quantità. L'attrezzatura (lo stampo) è costosa da creare, ma una volta realizzata, può produrre milioni di parti identiche con alta precisione e velocità.

Minima dispersione di materiale

A differenza della lavorazione meccanica, che taglia il materiale da un blocco solido, la sinterizzazione è un processo additivo o "quasi a forma finita". Utilizza solo il materiale richiesto per la parte finale, riducendo drasticamente gli scarti e abbassando i costi dei materiali.

Proprietà dei materiali uniche

Il processo consente la creazione di materiali con porosità controllata. Questa è la chiave dei cuscinetti autolubrificanti, dove i pori microscopici trattengono l'olio, rilasciandolo durante il funzionamento per ridurre l'attrito. Questa proprietà è quasi impossibile da ottenere con la fusione o la forgiatura.

Comprendere i compromessi e le limitazioni

Per prendere una decisione informata, è necessario comprendere anche dove la sinterizzazione presenta delle lacune. Nessun processo di produzione è perfetto e la sinterizzazione ha chiare limitazioni.

Porosità intrinseca e minore resistenza

A meno che non vengano eseguite operazioni secondarie, le parti sinterizzate presentano quasi sempre una porosità residua. Ciò si traduce tipicamente in una minore resistenza alla trazione e duttilità rispetto alle parti forgiate o completamente lavorate da barre solide.

Limitazioni sulla dimensione delle parti

La dimensione di una parte sinterizzata è limitata dalla capacità della pressa di compattazione. Componenti estremamente grandi o molto spessi non sono generalmente adatti a questo processo a causa delle immense pressioni richieste per una densità uniforme.

Costi iniziali elevati degli utensili

Gli stampi in acciaio temprato utilizzati per compattare la polvere sono costosi e richiedono tempo per la produzione. Ciò rende la sinterizzazione economicamente impraticabile per prototipi o produzioni a bassissimo volume.

Fare la scelta giusta per il tuo obiettivo

Decidere se utilizzare un componente sinterizzato dipende interamente dalle priorità del tuo progetto in termini di costi, volume e requisiti di prestazioni.

- Se il tuo obiettivo principale è la produzione di massa economicamente vantaggiosa: La sinterizzazione è una scelta eccellente per produrre migliaia o milioni di parti metalliche complesse con elevata coerenza.

- Se il tuo obiettivo principale sono proprietà dei materiali uniche: Utilizza la sinterizzazione per applicazioni che richiedono porosità controllata, come cuscinetti autolubrificanti o filtri.

- Se il tuo obiettivo principale è la massima resistenza e resistenza alla fatica: Dovresti probabilmente scegliere la forgiatura o la lavorazione meccanica da materiale lavorato, poiché questi processi producono tipicamente componenti più densi e resistenti.

In definitiva, la comprensione del processo di sinterizzazione ti consente di selezionare il metodo di produzione giusto per la tua specifica sfida ingegneristica.

Tabella riassuntiva:

| Aspetto | Vantaggio della sinterizzazione | Considerazione chiave |

|---|---|---|

| Complessità della forma | Eccellente per forme complesse (ingranaggi, camme) | Costo iniziale elevato degli utensili per gli stampi |

| Sprechi di materiale | Sprechi minimi (quasi a forma finita) | La porosità residua può ridurre la resistenza |

| Proprietà uniche | Crea porosità controllata (es. per la ritenzione dell'olio) | Non adatto per requisiti di massima resistenza |

| Volume di produzione | Ideale per la produzione di massa ad alto volume | Economicamente impraticabile per bassi volumi/prototipi |

Hai bisogno di un partner affidabile per i tuoi componenti in metallo sinterizzato o attrezzature da laboratorio?

In KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità, soddisfacendo diverse esigenze di laboratorio. Sia che tu stia sviluppando nuove parti in metallo sinterizzato o richieda forni precisi per il tuo processo di sinterizzazione, la nostra esperienza può aiutarti a raggiungere una produzione di massa economicamente vantaggiosa con risultati coerenti.

Contatta i nostri esperti oggi stesso per discutere come possiamo supportare gli obiettivi del tuo progetto e fornire le soluzioni giuste per la tua specifica applicazione.

Guida Visiva

Prodotti correlati

- Mulino a Vaso da Laboratorio con Vaso e Sfere di Macinazione in Allumina Zirconia

- Frantoio a mascelle da laboratorio

- Macchina automatica per pressa a caldo da laboratorio

- Mulino a Tessuto Ibrido da Laboratorio

- Diamante CVD per applicazioni di gestione termica

Domande frequenti

- Come dimostra un mulino a sfere planetario la versatilità del processo? Sintesi di NaNbOCl4 e NaTaOCl4 tramite energia

- Qual è la funzione di un mulino a sfere planetario nella preparazione di polveri a fase MAX? Sblocca l'omogeneità atomica ad alta purezza

- Qual è il ruolo di un mulino a sfere planetario nella sintesi allo stato solido di elettroliti solidi di tipo NASICON? Sblocca la purezza

- Quali sono i requisiti per i recipienti di macinazione a palle nella sintesi di LiMOCl4? Garantire sicurezza e purezza nelle reazioni ad alta pressione

- Qual è l'intervallo di velocità di un mulino a palle? Trova la tua efficienza di macinazione ottimale