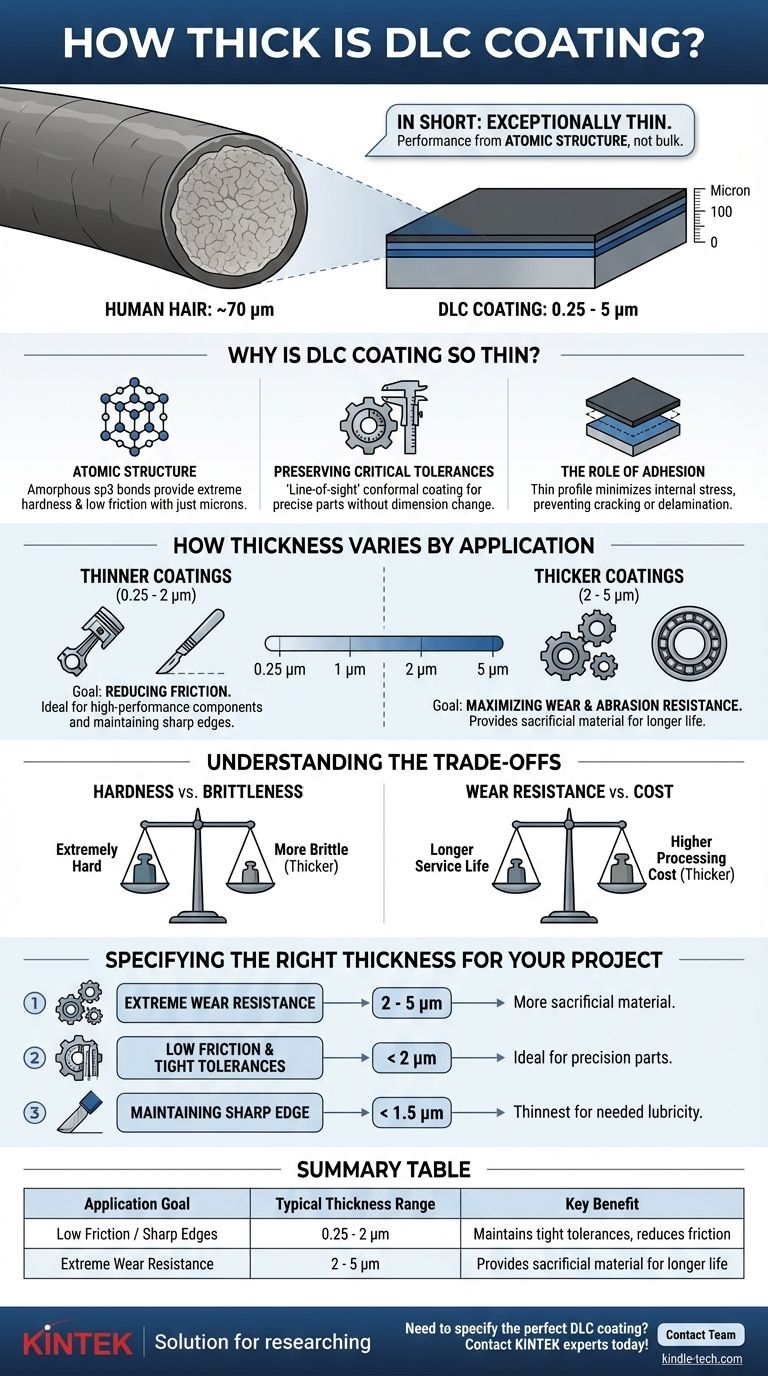

In breve, un tipico rivestimento DLC è eccezionalmente sottile. Il suo spessore è misurato in micron e generalmente varia da 0,25 a 5 micron (µm). Per dare un'idea, un capello umano è spesso circa 70 micron, rendendo anche il rivestimento DLC più spesso oltre 10 volte più sottile.

Il punto cruciale è che le prestazioni del DLC derivano dalla sua struttura atomica unica, non dalla sua massa. Lo spessore del rivestimento è un parametro attentamente ingegnerizzato e adattato alle specifiche esigenze dell'applicazione, bilanciando la resistenza all'usura con lo stress interno e le tolleranze dei componenti.

Perché il rivestimento DLC è così sottile?

L'efficacia dei rivestimenti Diamond-Like Carbon (DLC) non è una questione di aggiungere semplicemente un guscio spesso e duro. Il valore risiede nelle sue proprietà microscopiche e nel modo in cui si lega a una superficie.

Il potere della struttura atomica

La caratteristica distintiva del DLC è la sua struttura di carbonio amorfo, ricca di legami sp3 simili al diamante. Questa disposizione atomica fornisce un'estrema durezza e un coefficiente di attrito naturalmente basso. Uno strato di pochi micron è tutto ciò che serve per conferire queste proprietà alla superficie di un componente.

Preservare le tolleranze critiche

Poiché il DLC è così sottile, è considerato un rivestimento conforme "a vista". Ciò significa che può essere applicato a componenti altamente precisi, come pistoni di motori, iniettori di carburante o strumenti chirurgici, senza modificarne materialmente le dimensioni critiche o richiedere successive lavorazioni.

Il ruolo dell'adesione

Un rivestimento è valido solo quanto il suo legame con il substrato. Man mano che uno strato di DLC diventa più spesso, possono accumularsi tensioni interne all'interno del rivestimento. Se queste tensioni diventano troppo elevate, il rivestimento può rompersi o delaminarsi dalla superficie, portando al fallimento. Mantenere un profilo sottile è fondamentale per garantirne la durata e l'adesione.

Come lo spessore varia in base all'applicazione

Lo spessore ideale per un rivestimento DLC non è un numero singolo, ma un obiettivo scelto in base al problema principale che si sta cercando di risolvere.

Rivestimenti più sottili (0,25 - 2 µm)

Per le applicazioni in cui l'obiettivo primario è ridurre l'attrito, un rivestimento più sottile è spesso ottimale. Questo è comune nei componenti automobilistici ad alte prestazioni o sugli utensili da taglio che richiedono un bordo estremamente affilato, dove qualsiasi spessore aggiunto potrebbe smussare la lama.

Rivestimenti più spessi (2 - 5 µm)

Quando l'obiettivo primario è massimizzare la resistenza all'usura e all'abrasione, viene generalmente specificato un rivestimento più spesso. Questo fornisce più materiale sacrificale per resistere al contatto abrasivo per un periodo più lungo, il che è ideale per componenti come ingranaggi, cuscinetti e utensili industriali.

Comprendere i compromessi

La scelta dello spessore di un rivestimento DLC comporta il bilanciamento di fattori contrastanti. Comprendere questi compromessi è essenziale per un'applicazione di successo.

Durezza vs. Fragilità

Sebbene il DLC sia estremamente duro, l'aumento del suo spessore può anche aumentare la sua tensione interna, rendendolo più fragile. Un rivestimento molto spesso su una parte che si flette o subisce un forte impatto può essere più soggetto a crepe rispetto a uno strato più sottile e più flessibile.

Resistenza all'usura vs. Costo

L'applicazione di un rivestimento più spesso richiede un tempo di deposizione più lungo nella camera PVD (Physical Vapor Deposition). Ciò si traduce direttamente in un costo di lavorazione più elevato. Pertanto, è necessario bilanciare la durata di servizio richiesta con il budget per il processo di rivestimento.

Specificare lo spessore giusto per il tuo progetto

Lo spessore corretto del DLC è una scelta ingegneristica deliberata, guidata interamente dalla funzione e dall'ambiente previsti per il componente.

- Se il tuo obiettivo principale è l'estrema resistenza all'usura per parti industriali: Viene tipicamente specificato un rivestimento più spesso nell'intervallo 2-5 micron per fornire più materiale sacrificale.

- Se il tuo obiettivo principale è il basso attrito e il mantenimento di tolleranze strette per componenti di precisione: Un rivestimento più sottile, spesso 2 micron o meno, è la scelta ideale.

- Se il tuo obiettivo principale è mantenere un bordo affilato sugli utensili da taglio: Il rivestimento più sottile possibile che fornisce la lubrificazione necessaria, spesso inferiore a 1,5 micron, è il migliore.

In definitiva, la selezione dello spessore giusto trasforma un componente da semplicemente rivestito a veramente ingegnerizzato per le prestazioni.

Tabella riassuntiva:

| Obiettivo dell'applicazione | Intervallo di spessore tipico | Vantaggio chiave |

|---|---|---|

| Basso attrito / Bordi affilati | 0,25 - 2 µm | Mantiene tolleranze strette, riduce l'attrito |

| Estrema resistenza all'usura | 2 - 5 µm | Fornisce materiale sacrificale per una maggiore durata |

Devi specificare lo spessore perfetto del rivestimento DLC per i tuoi componenti? KINTEK è specializzata in apparecchiature e materiali di consumo di laboratorio di precisione per l'ingegneria delle superfici. I nostri esperti possono aiutarti a bilanciare resistenza all'usura, attrito e costi per ingegnerizzare i tuoi componenti per le massime prestazioni. Contatta il nostro team oggi stesso per discutere le tue esigenze di progetto!

Guida Visiva

Prodotti correlati

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Carta di carbonio idrofila TGPH060 per applicazioni di laboratorio per batterie

- Foglio e lamiera di titanio ad alta purezza per applicazioni industriali

Domande frequenti

- Quali sono le pressioni e le temperature operative tipiche per i sistemi PECVD? Guida esperta ai parametri ottimali

- Quali materiali vengono utilizzati nel PECVD? Sblocca la deposizione a bassa temperatura per substrati sensibili

- Quali sono i componenti principali di un sistema PECVD? Elementi chiave per la deposizione di film sottili ad alte prestazioni

- Il DLC è un buon rivestimento? Sblocca durezza superiore e basso attrito per i tuoi componenti

- Qual è la differenza tra CVD termica e PECVD? Scegliere il metodo di deposizione di film sottili giusto

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Quali sono gli usi del PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili