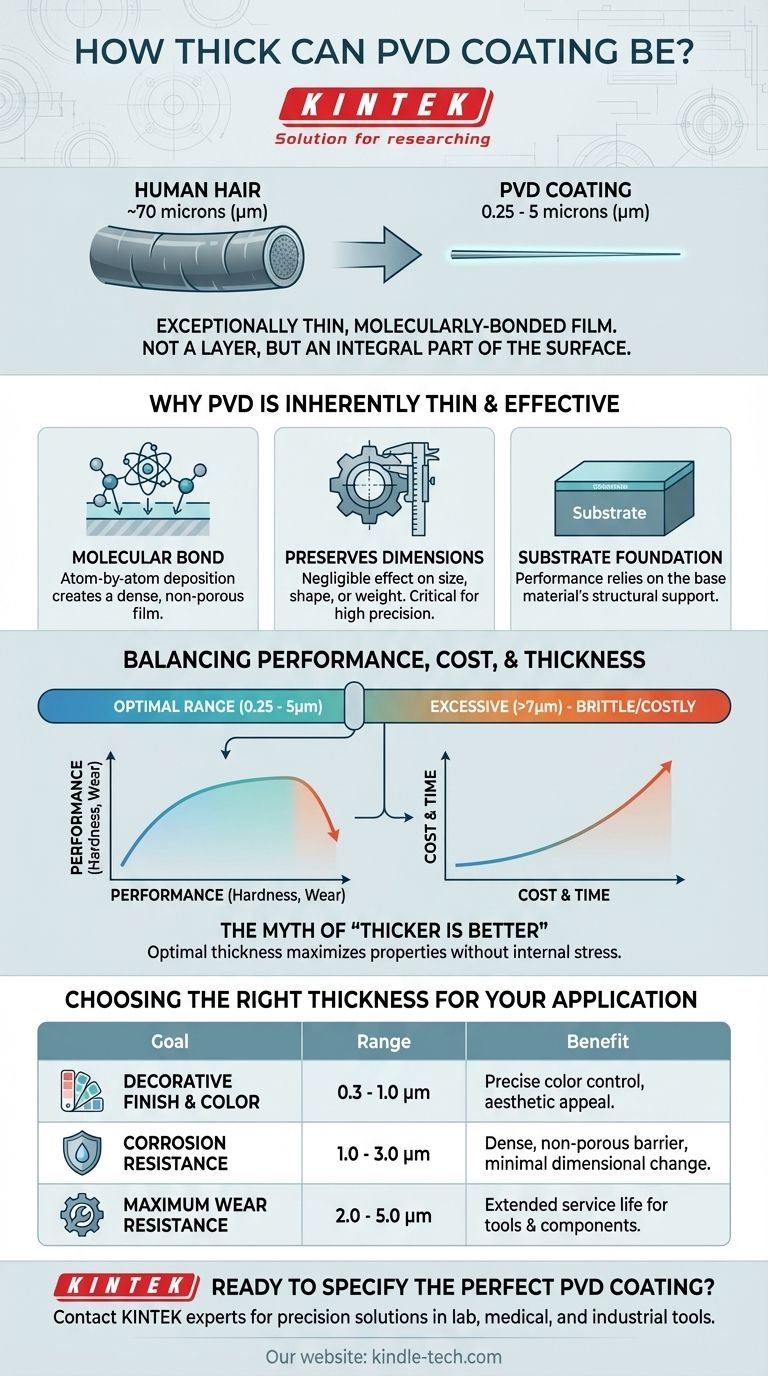

In pratica, un rivestimento a deposizione fisica da vapore (PVD) è eccezionalmente sottile, con uno spessore tipico che varia da 0,25 a 5 micron (micrometri). Per dare un'idea, un capello umano è spesso circa 70 micron, il che significa che anche i rivestimenti PVD standard più spessi sono più di dieci volte più sottili. Questa sottigliezza non è un limite, ma una caratteristica fondamentale della tecnologia, progettata per migliorare le proprietà di un materiale senza alterarne le dimensioni fisiche.

L'obiettivo del PVD non è aggiungere un guscio protettivo spesso, ma creare un film sottile legato a livello molecolare. Lo spessore specifico è progettato con precisione per ottimizzare proprietà come durezza, resistenza all'usura e colore, rendendo il concetto di "più spesso è meglio" un malinteso comune e costoso.

Perché i Rivestimenti PVD Sono Intrinsecamente Sottili

Il PVD è un sofisticato processo di deposizione sotto vuoto, fondamentalmente diverso dai metodi convenzionali come la verniciatura o la galvanica. Questa distinzione è fondamentale per comprendere la natura del suo spessore.

Un Legame Molecolare, Non Uno Strato di Vernice

Le tecniche di applicazione PVD—come lo sputtering o l'evaporazione termica—depositano il materiale atomo per atomo sulla superficie di un substrato. Questo crea un legame forte, a livello molecolare.

Il risultato è un film denso e non poroso che diventa parte integrante della superficie stessa, piuttosto che uno strato distinto appoggiato sopra di essa.

Preservare la Tolleranza Dimensionale

Poiché il rivestimento è misurato in singoli micron, ha un effetto trascurabile sulle dimensioni, sulla forma o sul peso di un componente.

Questo è fondamentale per applicazioni di alta precisione come utensili da taglio, impianti medici o componenti aerospaziali, dove anche minime variazioni dimensionali possono portare a un guasto.

Il Substrato Fornisce la Base

Le prestazioni di un rivestimento PVD sono una partnership diretta con il materiale sottostante, noto come substrato. Il rivestimento fornisce un'estrema durezza superficiale, ma il substrato fornisce il supporto strutturale.

Applicare un rivestimento PVD duro su un substrato morbido è come stendere un sottile foglio di vetro su un materasso: si fletterà e si spezzerà sotto pressione. Pertanto, le proprietà del materiale di base sono importanti tanto quanto il rivestimento stesso.

Come lo Spessore Influisce sulle Prestazioni

Sebbene l'intervallo sia ristretto, variare lo spessore all'interno della finestra da 0,25 a 5 micron consente agli ingegneri di mettere a punto il rivestimento per risultati specifici.

Durezza e Resistenza all'Usura

Per le applicazioni che richiedono elevata durabilità, come gli utensili industriali, un rivestimento più spesso (tipicamente da 2 a 5 micron) può garantire una maggiore durata utile. Il materiale aggiuntivo fornisce un cuscinetto maggiore contro le forze abrasive.

Resistenza alla Corrosione

L'eccezionale resistenza alla corrosione del PVD deriva dalla densità e dall'inerzia chimica del film, non dal suo volume. Anche un rivestimento sottile di 1 o 2 micron può creare una barriera completa che previene l'ossidazione e l'attacco chimico.

Colore ed Estetica

Nelle applicazioni decorative, lo spessore ha un impatto diretto sul colore. Il colore percepito di molti rivestimenti PVD è il risultato dell'interferenza della luce, simile al luccichio arcobaleno su una bolla di sapone.

È richiesto un controllo preciso dello spessore, spesso fino a pochi nanometri, per ottenere un colore specifico e costante su un prodotto.

Comprendere i Compromessi

Specificare lo spessore corretto è una decisione ingegneristica critica che comporta il bilanciamento di fattori in competizione. Chiedere semplicemente il rivestimento "più spesso possibile" è quasi sempre l'approccio sbagliato.

Il Mito del "Più Spesso è Meglio"

Man mano che i rivestimenti PVD diventano più spessi, accumulano stress interno. Un rivestimento eccessivamente spesso (ad esempio, oltre 7-10 micron) può diventare fragile e soggetto a scheggiature, crepe o delaminazione dalla superficie.

Lo spessore ottimale è quello che massimizza le prestazioni senza introdurre questo stress interno, garantendo che il rivestimento rimanga aderente e intatto.

Bilanciare Prestazioni e Costi

Il PVD è un processo basato sul tempo. Un rivestimento più spesso richiede un tempo di ciclo più lungo all'interno della camera a vuoto, il che aumenta direttamente il costo dell'operazione.

L'obiettivo è sempre specificare lo spessore minimo efficace che soddisfi i requisiti di prestazione dell'applicazione, ottimizzando così sia la funzione che il costo.

Scegliere lo Spessore Giusto per la Tua Applicazione

La specifica ideale dipende interamente dal tuo obiettivo principale. Usa quanto segue come guida per discutere il tuo progetto con un esperto di rivestimenti.

- Se il tuo obiettivo principale è una finitura decorativa e la consistenza del colore: Viene tipicamente specificato un rivestimento più sottile e altamente controllato (ad esempio, 0,3-1,0 micron) per ottenere gli effetti ottici desiderati.

- Se il tuo obiettivo principale è la massima resistenza all'usura per utensili o componenti per uso intensivo: Un rivestimento più spesso nell'intervallo ottimale (ad esempio, 2,0-5,0 micron) fornisce una superficie di usura più sostanziale.

- Se il tuo obiettivo principale è la resistenza alla corrosione con un cambiamento dimensionale minimo: Uno spessore standard di fascia media (ad esempio, 1,0-3,0 micron) offre una barriera robusta e non porosa ideale per la maggior parte degli ambienti.

In definitiva, lo spessore ideale del rivestimento PVD è una specifica ingegneristica, non una semplice misura di qualità.

Tabella Riassuntiva:

| Obiettivo dell'Applicazione | Intervallo di Spessore Tipico | Vantaggio Chiave |

|---|---|---|

| Finitura Decorativa e Colore | 0,3 - 1,0 micron | Controllo preciso del colore, fascino estetico |

| Resistenza alla Corrosione | 1,0 - 3,0 micron | Barriera densa e non porosa, minimo cambiamento dimensionale |

| Massima Resistenza all'Usura | 2,0 - 5,0 micron | Vita utile estesa per utensili e componenti |

Pronto a specificare il rivestimento PVD perfetto per la tua applicazione?

Scegliere lo spessore giusto è fondamentale per le prestazioni e l'efficienza dei costi. Gli esperti di KINTEK sono specializzati in rivestimenti PVD di precisione per apparecchiature di laboratorio, dispositivi medici e utensili industriali. Ti aiuteremo a determinare lo spessore minimo efficace per ottenere durezza superiore, resistenza alla corrosione e consistenza del colore.

Contatta KINTEK oggi stesso per discutere il tuo progetto e ottenere una soluzione su misura che massimizzi il valore dei tuoi componenti.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

Domande frequenti

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati