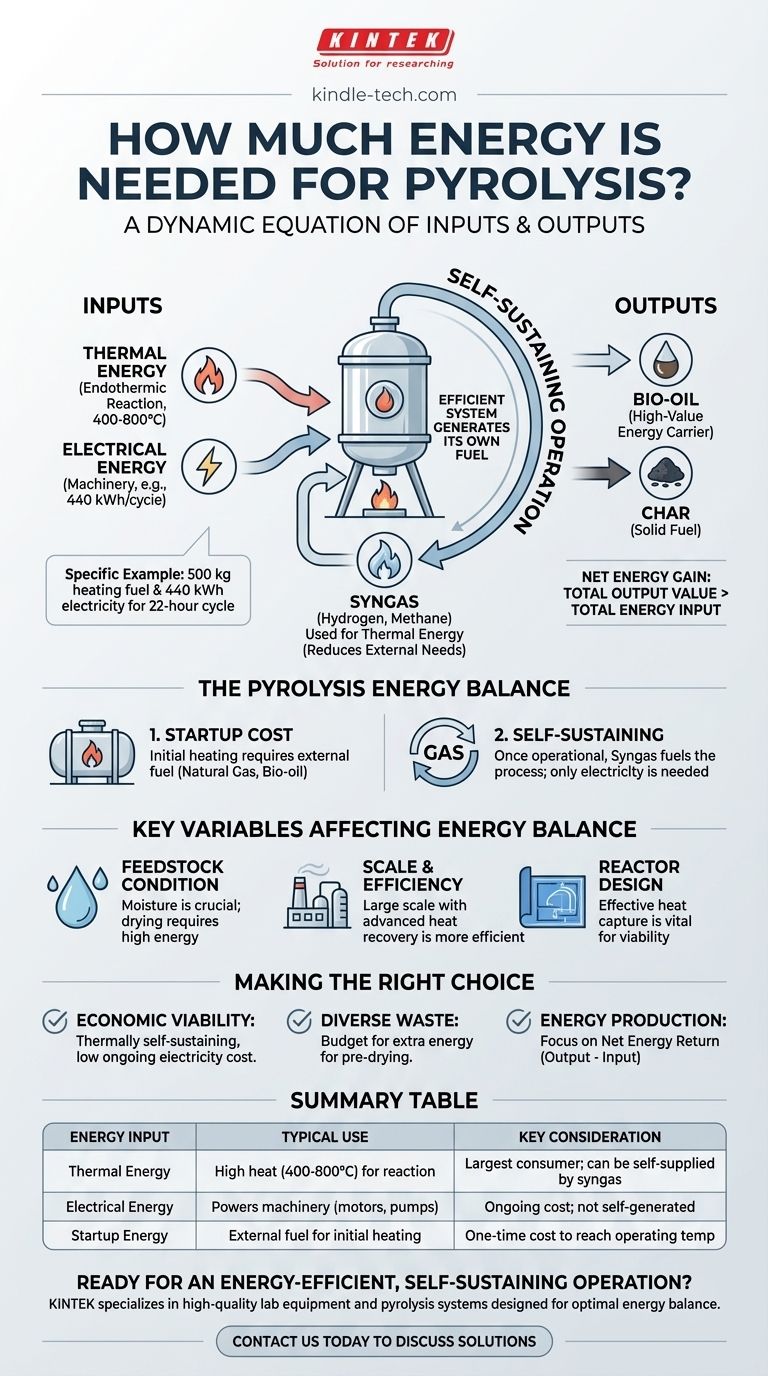

L'energia richiesta per la pirolisi non è un numero singolo, ma piuttosto un'equazione dinamica di input e output. Per un impianto di medie dimensioni specifico, l'input potrebbe essere di circa 500 kg di combustibile per riscaldamento e 440 kWh di elettricità per un ciclo di 22 ore. Tuttavia, questo racconta solo metà della storia, poiché un sistema di pirolisi efficiente è progettato per generare il proprio combustibile dai rifiuti che elabora.

La questione centrale non è quanta energia la pirolisi consuma, ma se il processo è energeticamente autosufficiente. Sebbene richieda un significativo calore iniziale per avviarsi, un sistema ben progettato utilizza il syngas ricco di energia che produce per alimentare la propria operazione continua, riducendo drasticamente le esigenze energetiche esterne.

I due tipi di input energetico

Comprendere le esigenze energetiche della pirolisi richiede di dividerle in due categorie distinte: energia termica per guidare la reazione ed energia elettrica per far funzionare i macchinari.

Energia Termica: Il Requisito Primario

La pirolisi è un processo endotermico. Richiede un apporto costante di calore elevato (tipicamente 400-800°C) in un ambiente privo di ossigeno per scomporre materie prime come plastica o biomassa in molecole più piccole.

Questa energia termica è il più grande consumatore di energia nell'intero processo. La quantità esatta dipende fortemente dalla natura della materia prima e dall'efficienza del reattore.

Energia Elettrica: Alimentazione del Sistema

Oltre al calore, il sistema richiede elettricità per far funzionare i suoi componenti. Ciò include motori per trituratori e trasportatori, pompe per lo spostamento di liquidi e i sistemi di controllo che gestiscono temperatura e pressione.

Un consumo di energia di 20 kW, come citato per un impianto di medie dimensioni, si traduce in 440 kWh in un ciclo di 22 ore, un costo operativo non trascurabile.

Il Bilancio Energetico della Pirolisi: Input vs. Output

L'intuizione cruciale è che la pirolisi è sia un consumatore che un produttore di energia. La fattibilità di qualsiasi progetto dipende da questo equilibrio.

Il Costo Iniziale di Avvio

Per avviare il processo, il reattore deve essere riscaldato alla sua temperatura target utilizzando una fonte di combustibile esterna. Questo potrebbe essere gas naturale, elettricità o, più comunemente, bio-olio risparmiato da un lotto precedente.

Ottenere un Funzionamento Autosufficiente

Una volta che la materia prima inizia a decomporsi, produce tre prodotti principali: carbone solido, bio-olio liquido e un gas non condensabile noto come syngas.

Questo syngas è ricco di composti combustibili come idrogeno e metano. In un impianto efficiente, questo gas viene catturato e reindirizzato al bruciatore del reattore, fornendo l'energia termica necessaria per continuare il processo.

Dopo la fase iniziale di avvio, il sistema può diventare termicamente autosufficiente, utilizzando il proprio sottoprodotto come combustibile primario. L'esigenza energetica esterna si riduce quindi alla sola elettricità necessaria per far funzionare i macchinari.

Il Guadagno Energetico Netto

I prodotti primari, bio-olio e carbone, sono essi stessi vettori energetici di alto valore. Il bio-olio può essere raffinato in combustibili per il trasporto e il carbone può essere utilizzato come combustibile solido. Pertanto, sebbene il processo richieda energia per funzionare, il valore energetico totale dei suoi output è tipicamente molto maggiore dell'input energetico totale.

Comprendere le Variabili Chiave e i Compromessi

Non tutti i sistemi di pirolisi sono uguali. Il bilancio energetico è drasticamente influenzato da tre fattori.

La Condizione della Materia Prima è Cruciale

Il contenuto di umidità della vostra materia prima è la variabile più importante. La lavorazione di biomassa umida richiede un'enorme quantità di energia extra per far evaporare l'acqua prima che la pirolisi possa anche solo iniziare. Le materie prime secche come le plastiche sono molto più efficienti dal punto di vista energetico.

Scala ed Efficienza del Sistema

Le piccole unità da laboratorio sono spesso molto inefficienti dal punto di vista energetico a causa della scarsa isolamento e della perdita di calore. I grandi impianti su scala industriale sono progettati con sistemi avanzati di recupero del calore e isolamento superiore, rendendo molto più facile raggiungere e mantenere un funzionamento autosufficiente.

Tecnologia e Design del Reattore

Il design del reattore di pirolisi e dei suoi sistemi associati di cattura del calore gioca un ruolo importante. Un sistema mal progettato non riuscirà a catturare e riutilizzare efficacemente il calore dal syngas, richiedendo un continuo apporto di combustibile esterno e rendendo l'operazione economicamente non redditizia.

Fare la Scelta Giusta per il Tuo Obiettivo

La quantità "giusta" di energia dipende interamente dal tuo obiettivo e dal sistema che stai valutando.

- Se il tuo obiettivo principale è la redditività economica: La tua analisi deve confermare che il sistema è termicamente autosufficiente dopo l'avvio. L'unico costo energetico significativo e continuo dovrebbe essere l'elettricità.

- Se il tuo obiettivo principale è la lavorazione di rifiuti diversi: Devi prevedere una significativa energia aggiuntiva necessaria per la pre-essiccazione di materie prime umide o contaminate.

- Se il tuo obiettivo principale è la produzione di energia: La metrica chiave è il Ritorno Energetico Netto – il valore energetico totale del bio-olio e del carbone prodotti meno l'input elettrico necessario per far funzionare l'impianto.

In definitiva, valutare un sistema di pirolisi richiede di guardare oltre l'input energetico iniziale e di concentrarsi sul bilancio energetico completo dell'intero processo.

Tabella riassuntiva:

| Input Energetico | Uso/Requisito Tipico | Considerazione Chiave |

|---|---|---|

| Energia Termica | Calore elevato (400-800°C) per guidare la reazione endotermica. | Maggior consumatore di energia; può essere auto-fornito dal syngas. |

| Energia Elettrica | Alimenta i macchinari (es. motori, pompe, controlli). | Costo operativo continuo; non auto-generato. |

| Energia di Avvio | Combustibile esterno (es. gas naturale, bio-olio) per il riscaldamento iniziale. | Costo una tantum per lotto per raggiungere la temperatura operativa. |

Pronto a ottenere un'operazione di pirolisi efficiente dal punto di vista energetico e autosufficiente per il tuo laboratorio? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio di alta qualità, inclusi sistemi di pirolisi progettati per un bilancio energetico ottimale e la massima resa. I nostri esperti possono aiutarti a selezionare la tecnologia giusta per raggiungere i tuoi obiettivi specifici di trattamento dei rifiuti o produzione di energia.

Contattaci oggi per discutere come le soluzioni KINTEK possono migliorare l'efficienza e la sostenibilità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Qual è la temperatura di un forno a suola rotante? Trova il calore giusto per il tuo processo

- Cos'è un forno rotante a riscaldamento? La Guida Definitiva al Riscaldamento e alla Miscelazione Uniforme

- Come fanno i forni tubolari o a muffola a garantire l'accuratezza stechiometrica durante la sintesi? Padronanza di Li4GeO4 e Li4VO4

- Perché viene utilizzato un forno ad alta temperatura con test multi-sonda per la perovskite ABO3? Ottieni dati precisi sulla conduttività

- Come vengono classificati i forni tubolari in base all'orientamento del tubo? Scegli il Design Giusto per il Tuo Processo