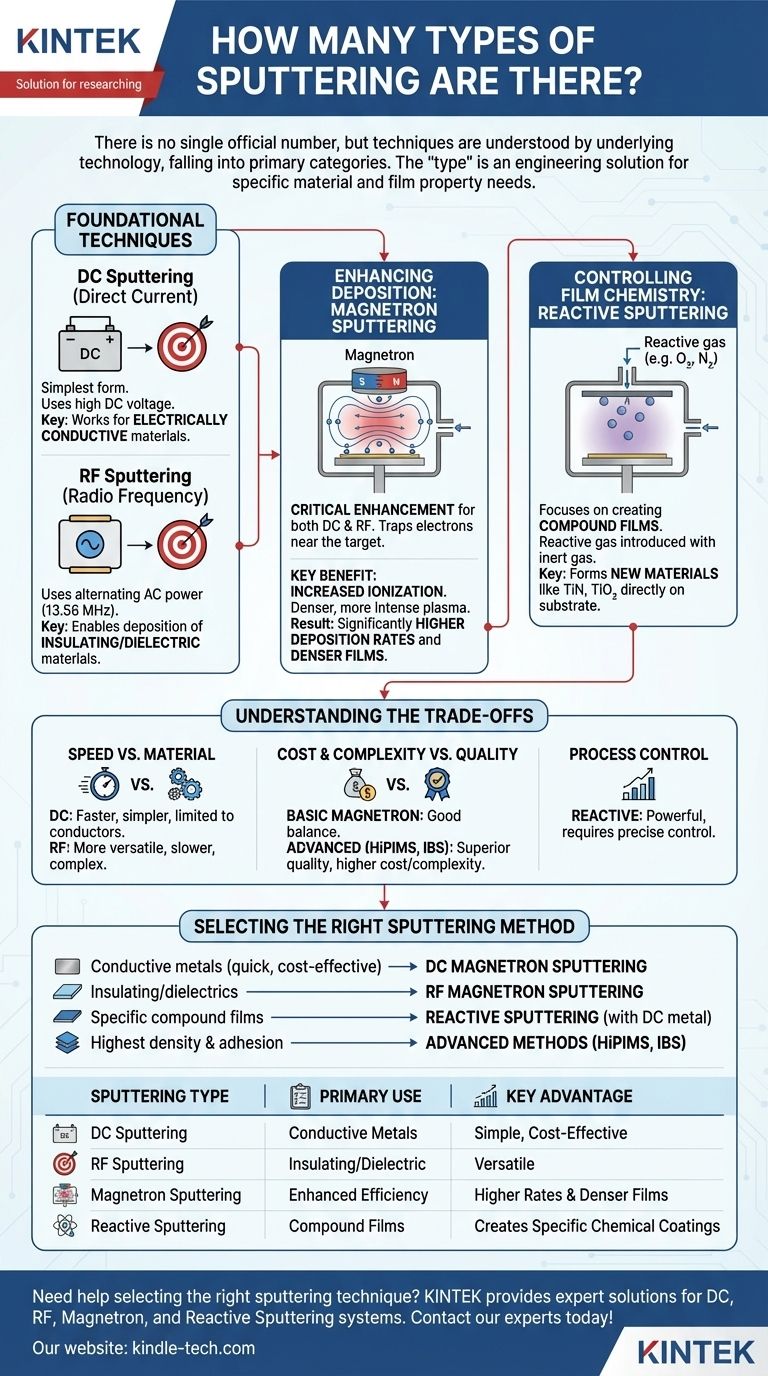

Sebbene non esista un numero ufficiale unico, le tecniche di sputtering sono meglio comprese attraverso la loro tecnologia sottostante, che rientra in alcune categorie primarie. I tipi principali sono lo Sputtering DC, lo Sputtering RF, lo Sputtering Magnetron (che migliora DC e RF) e lo Sputtering Reattivo. Esistono variazioni più avanzate come HiPIMS e Sputtering a Fascio Ionico per applicazioni altamente specializzate.

Il "tipo" di sputtering non è solo un'etichetta; rappresenta una soluzione ingegneristica specifica progettata per superare una limitazione fondamentale, come l'incapacità di depositare materiali isolanti o la necessità di tassi di deposizione più rapidi. La scelta giusta è determinata interamente dal materiale che devi depositare e dalle proprietà del film che devi ottenere.

Tecniche Fondamentali di Sputtering

In sostanza, lo sputtering utilizza un plasma per bombardare un materiale sorgente (il "bersaglio"), staccando atomi che poi si depositano come un film sottile su un substrato. I due metodi fondamentali sono definiti dal tipo di energia elettrica utilizzata per generare quel plasma.

Sputtering DC: Il Metodo Originale

Lo sputtering a Corrente Continua (DC) è la forma più semplice. Una tensione DC elevata viene applicata al bersaglio in una camera a vuoto riempita con un gas inerte come l'argon.

Questo crea un plasma, e gli ioni di argon positivi vengono accelerati nel bersaglio caricato negativamente, espellendo atomi. La sua limitazione principale è che funziona solo per materiali bersaglio elettricamente conduttivi.

Sputtering RF: La Soluzione per gli Isolanti

Quando si tenta di sputare un materiale isolante (dielettrico) con una sorgente DC, si accumula una carica positiva sulla superficie del bersaglio, bloccando di fatto il processo.

Lo sputtering a Radio Frequenza (RF) risolve questo problema utilizzando una sorgente di alimentazione AC alternata (tipicamente 13,56 MHz). Il rapido cambio del campo elettrico consente al bersaglio di auto-neutralizzarsi ad ogni ciclo, permettendo lo sputtering consistente di materiali isolanti e dielettrici come ossidi e ceramiche.

Migliorare la Deposizione: Il Ruolo dei Magnetron

I metodi fondamentali DC e RF sono efficaci ma relativamente lenti. Lo sputtering magnetron non è un tipo separato, ma piuttosto un miglioramento critico che migliora drasticamente l'efficienza di entrambi.

Come Funziona lo Sputtering Magnetron

Nello sputtering magnetron, un forte campo magnetico è configurato dietro il bersaglio di sputtering. Questo campo intrappola gli elettroni liberi dal plasma, confinandoli in una regione direttamente di fronte alla superficie del bersaglio.

Il Vantaggio Chiave: Aumento dell'Ionizzazione

Questi elettroni intrappolati e a spirale hanno un percorso molto più lungo, aumentando notevolmente la probabilità che si scontrino e ionizzino atomi di argon neutri.

Questo processo crea un plasma molto più denso e intenso concentrato vicino al bersaglio, il tutto senza la necessità di aumentare la pressione del gas.

Il Risultato: Film Più Veloci e Densi

Un plasma più denso significa che più ioni sono disponibili per bombardare il bersaglio. Ciò si traduce in tassi di deposizione significativamente più elevati e spesso porta a film più densi e di qualità superiore depositati sul substrato. Oggi, la maggior parte dei sistemi moderni sono basati su magnetron, denominati Sputtering Magnetron DC o Sputtering Magnetron RF.

Controllo della Chimica del Film: Sputtering Reattivo

Questa tecnica si concentra sulla creazione di film composti, non solo sulla deposizione di un materiale puro. Può essere combinata con lo sputtering magnetron DC o RF.

Sputtering in un'Atmosfera Reattiva

Nello sputtering reattivo, una piccola quantità di un gas reattivo, come ossigeno o azoto, viene intenzionalmente introdotta nella camera a vuoto insieme al gas argon inerte.

Creazione di Film Composti

Mentre gli atomi vengono sputati dal bersaglio metallico (ad esempio, titanio), viaggiano verso il substrato e reagiscono con questo gas. Ciò consente di formare nuovi film composti direttamente sul substrato, come il nitruro di titanio (TiN) o il biossido di titanio (TiO2).

Comprendere i Compromessi

La scelta di una tecnica di sputtering implica un equilibrio tra prestazioni, costi e compatibilità dei materiali. Non esiste un unico metodo "migliore".

Velocità vs. Compatibilità dei Materiali

Il compromesso più fondamentale è tra lo sputtering DC e RF. Il DC è più veloce e più semplice ma è strettamente limitato ai materiali conduttivi. L'RF è più versatile, in grado di depositare qualsiasi materiale, ma è generalmente più lento e richiede alimentatori più complessi e costosi.

Costo e Complessità vs. Qualità del Film

Lo sputtering magnetron di base offre un eccellente equilibrio tra velocità e qualità per la maggior parte delle applicazioni. Tuttavia, metodi avanzati come lo Sputtering Magnetron a Impulsi ad Alta Potenza (HiPIMS) o lo Sputtering a Fascio Ionico (IBS) offrono densità, adesione e purezza del film superiori a costo di una complessità e un costo delle apparecchiature significativamente più elevati.

Controllo del Processo

Lo sputtering reattivo è incredibilmente potente per la creazione di rivestimenti duri o ottici, ma introduce una grande sfida nel controllo del processo. Bilanciare il tasso di reazione per evitare di avvelenare il bersaglio garantendo al contempo un film completamente reagito richiede una gestione altamente precisa del flusso di gas e della potenza.

Selezione del Metodo di Sputtering Corretto

La tua scelta dovrebbe essere guidata direttamente dal tuo obiettivo finale per il film sottile.

- Se il tuo obiettivo principale è depositare metalli conduttivi in modo rapido ed economico: Il tuo punto di partenza è lo Sputtering Magnetron DC.

- Se il tuo obiettivo principale è depositare materiali isolanti o dielettrici come ossidi o ceramiche: Hai bisogno dello Sputtering Magnetron RF.

- Se il tuo obiettivo principale è creare film composti specifici come nitruri o carburi: Dovrai utilizzare lo Sputtering Reattivo, tipicamente con un bersaglio metallico alimentato in DC.

- Se il tuo obiettivo principale è ottenere la massima densità e adesione del film per applicazioni critiche: Dovresti indagare metodi avanzati come HiPIMS o Sputtering a Fascio Ionico.

Comprendere questi metodi fondamentali e le loro applicazioni previste è il primo passo per raggiungere i tuoi specifici obiettivi di deposizione di film sottili.

Tabella Riepilogativa:

| Tipo di Sputtering | Uso Primario | Vantaggio Chiave |

|---|---|---|

| Sputtering DC | Metalli Conduttivi | Semplice, Economico |

| Sputtering RF | Materiali Isolanti/Dielettrici | Versatile per Non-Conduttori |

| Sputtering Magnetron | Efficienza DC/RF Migliorata | Tassi di Deposizione Più Elevati e Film Più Densi |

| Sputtering Reattivo | Film Composti (es. Nitruri, Ossidi) | Crea Rivestimenti Chimici Specifici |

Hai bisogno di aiuto per selezionare la giusta tecnica di sputtering per la deposizione di film sottili del tuo laboratorio? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo soluzioni esperte per sistemi di Sputtering DC, RF, Magnetron e Reattivo. Ti aiuteremo a ottenere proprietà precise del film, migliorare l'efficienza della deposizione e garantire la compatibilità dei materiali. Contatta i nostri esperti oggi stesso per discutere la tua applicazione specifica e ottenere una raccomandazione personalizzata!

Guida Visiva

Prodotti correlati

- Presse Isostatica a Freddo per Laboratorio Automatico Macchina per Presse Isostatica a Freddo

- Agitatore rotante a disco da laboratorio per un'efficiente miscelazione e omogeneizzazione dei campioni

- Macchina automatica per pressa a caldo da laboratorio

- Macchina comprimitrice per compresse singola e macchina comprimitrice rotativa per la produzione di massa per TDP

- Macchina per compresse elettrica a punzone singolo Laboratorio pressa per compresse TDP

Domande frequenti

- Cos'è il CIP nella metallurgia delle polveri? Sblocca la densità uniforme per parti complesse

- A quale temperatura avviene la pressatura isostatica a freddo? Una guida alla compattazione di polveri a temperatura ambiente

- Quali vantaggi offre la pressatura isostatica a freddo (CIP) per i compositi nichel-allumina? Migliora densità e resistenza

- Quali sono i vantaggi dell'utilizzo di una pressa isostatica a freddo per le celle solari a perovskite? Sblocca le prestazioni ad alta pressione

- Cos'è la pressatura isostatica a freddo di polveri metalliche? Ottenere una densità uniforme in parti metalliche complesse