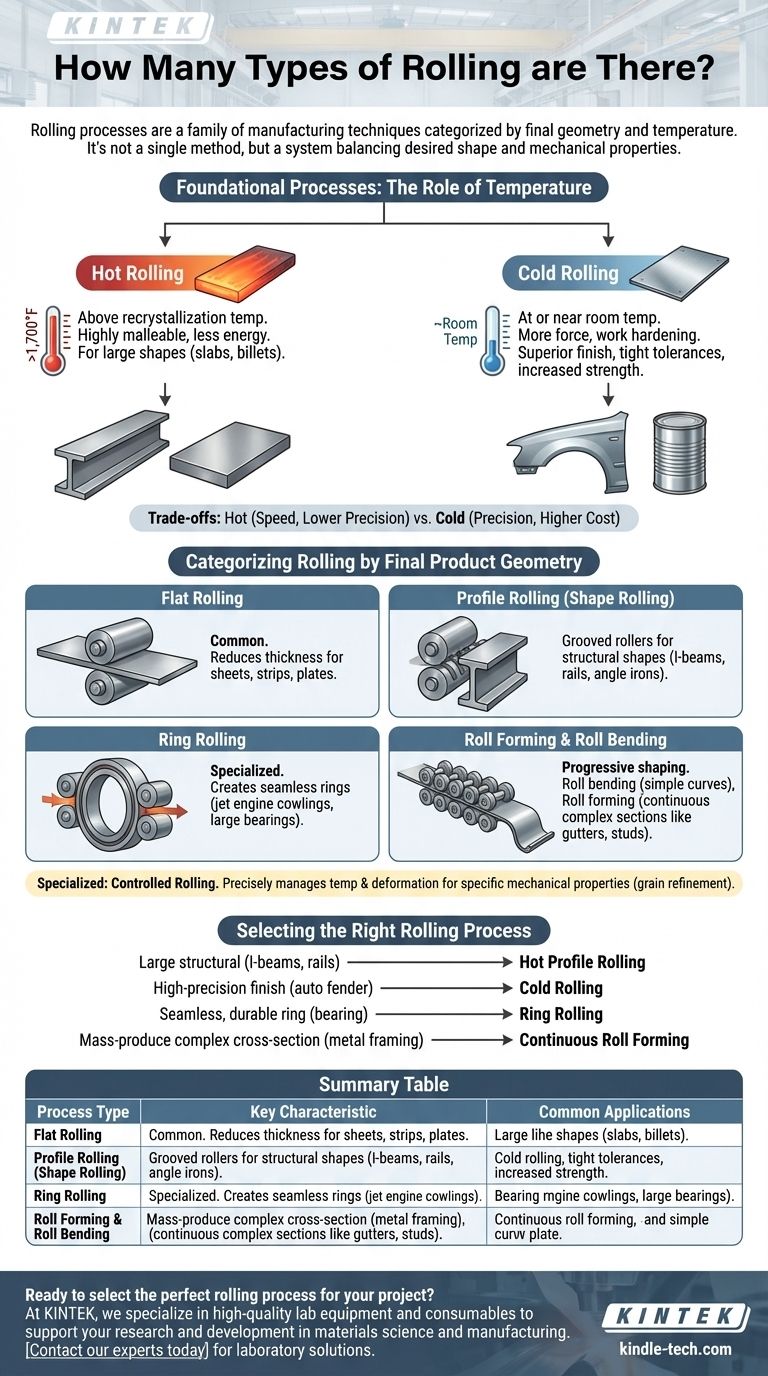

Piuttosto che un numero fisso, i processi di laminazione sono meglio compresi come una famiglia di tecniche di produzione classificate in base alla geometria finale del prodotto e alla temperatura alla quale viene formato. I tipi principali includono la laminazione a caldo e a freddo, che definiscono le proprietà del materiale, e processi più specializzati come la laminazione di profili, la laminazione ad anello e la profilatura a rulli, che definiscono la forma finale.

La chiave per comprendere la laminazione è vederla non come un unico metodo, ma come un sistema. La scelta del processo è dettata da due fattori: la forma finale desiderata e le proprietà meccaniche richieste, che sono in gran parte controllate dalla temperatura.

Processi Fondamentali: Il Ruolo della Temperatura

Prima di esaminare la forma, la distinzione più fondamentale nella laminazione è la temperatura. Questa scelta influisce su tutto, dalla duttilità del metallo alla finitura superficiale e alla resistenza del prodotto finale.

Laminazione a Caldo

La laminazione a caldo prevede la lavorazione del metallo a una temperatura superiore al suo punto di ricristallizzazione (oltre 926°C o 1.700°F per l'acciaio). A questa temperatura, il metallo è altamente malleabile e può subire cambiamenti di forma significativi con minore energia.

Questo processo è ideale per creare forme di materiale grezzo grandi e semplici come bramme, blumi e billette, che sono i materiali di partenza per molte altre operazioni di produzione.

Laminazione a Freddo

La laminazione a freddo viene eseguita a temperatura ambiente o prossima ad essa. Poiché il metallo non è riscaldato, richiede molta più forza per essere deformato.

Questo processo viene utilizzato per creare prodotti con una finitura superficiale superiore, tolleranze dimensionali più strette e maggiore resistenza attraverso un fenomeno chiamato incrudimento. I pannelli della carrozzeria automobilistica e le lattine sono esempi comuni.

Classificazione della Laminazione in Base alla Geometria del Prodotto Finale

Una volta stabilite le condizioni di temperatura, il processo di laminazione specifico viene scelto in base alla forma finale desiderata. È qui che emerge la diversità della laminazione.

Laminazione Piana

Questo è il tipo di laminazione più comune. Consiste nel far passare un pezzo di metallo, come una bramma o una billetta, attraverso una coppia di rulli opposti per ridurne lo spessore e creare prodotti piatti come fogli, nastri e piastre.

Laminazione di Profili (Laminazione di Forma)

La laminazione di profili o di forma utilizza rulli appositamente scanalati per modellare il metallo in sezioni trasversali specifiche. Questo è il processo utilizzato per creare componenti strutturali come travi a I, binari ferroviari e angolari.

Laminazione ad Anello

Questo processo specializzato crea anelli senza saldature. Inizia con un pezzo grezzo spesso e cavo, a forma di ciambella, che viene fatto ruotare tra i rulli, i quali applicano pressione per ridurne lo spessore della parete e aumentarne il diametro. Questo metodo è fondamentale per la produzione di parti come calotte di motori a reazione, cuscinetti di grandi dimensioni e ruote di turbine.

Profilatura a Rulli e Piegatura a Rulli

Entrambi i processi partono da lamiera piana e la modellano progressivamente. La piegatura a rulli crea tipicamente curve semplici o cilindri a raggio ampio.

La profilatura a rulli, tuttavia, è un processo continuo che utilizza una lunga serie di coppie di rulli per piegare gradualmente il nastro metallico piatto in sezioni trasversali complesse e specifiche, come grondaie, telai di porte o montanti metallici.

Laminazione Controllata

La laminazione controllata è un processo termomeccanico altamente specializzato, molto spesso un tipo di laminazione a caldo. La temperatura e la deformazione sono gestite con precisione per affinare la struttura a grana del metallo. L'obiettivo non è solo modellare il metallo, ma ottenere proprietà meccaniche specifiche, come elevata resistenza e tenacità alla frattura, senza la necessità di un successivo trattamento termico.

Comprendere i Compromessi Fondamentali

Nessun singolo processo di laminazione è universalmente superiore. La scelta comporta sempre un bilanciamento tra costo, precisione, velocità e proprietà finali del materiale.

Laminazione a Caldo: Velocità vs. Precisione

Il vantaggio principale della laminazione a caldo è la sua capacità di deformare rapidamente grandi quantità di metallo e con minore energia. Tuttavia, poiché il metallo si raffredda, si restringe in modo non uniforme, il che porta a una minore precisione dimensionale e a una finitura superficiale più ruvida coperta di scaglie.

Laminazione a Freddo: Precisione vs. Costo

La laminazione a freddo offre una finitura superficiale eccezionale e tolleranze strette. L'effetto di incrudimento aumenta anche la resistenza del materiale. Lo svantaggio è un costo molto più elevato a causa dell'immensa potenza richiesta, delle velocità di lavorazione più lente e della ridotta duttilità del metallo.

Selezione del Processo di Laminazione Corretto

La scelta del processo di laminazione dovrebbe essere guidata direttamente dai requisiti del prodotto finale.

- Se la tua attenzione principale è la produzione di componenti strutturali di grandi dimensioni come travi a I o rotaie: La laminazione di profili a caldo è lo standard industriale per la sua efficienza nella deformazione su larga scala.

- Se la tua attenzione principale è un prodotto ad alta precisione e con finitura liscia, come un parafango automobilistico: La laminazione a freddo è essenziale per ottenere la qualità superficiale e la precisione dimensionale richieste.

- Se la tua attenzione principale è la creazione di un anello senza saldature e durevole per un'applicazione ad alto stress come un cuscinetto: La laminazione ad anello è il processo specializzato progettato esattamente per questo scopo.

- Se la tua attenzione principale è la produzione in serie di parti lunghe con una sezione trasversale complessa, come le intelaiature metalliche: La profilatura continua a rulli è il metodo più economico ed efficiente.

Comprendere queste categorie ti consente di selezionare la tecnica di produzione precisa necessaria per raggiungere il tuo obiettivo ingegneristico.

Tabella Riassuntiva:

| Tipo di Processo | Caratteristica Chiave | Applicazioni Comuni |

|---|---|---|

| Laminazione a Caldo | Alta temperatura, alta malleabilità | Bramme, blumi, travi strutturali |

| Laminazione a Freddo | Temperatura ambiente, alta precisione | Pannelli automobilistici, lattine |

| Laminazione di Profili/Forma | Rulli scanalati per forme specifiche | Travi a I, binari ferroviari |

| Laminazione ad Anello | Crea anelli senza saldature | Cuscinetti, ruote di turbine |

| Profilatura a Rulli | Piegatura continua di lamiera | Grondaie, telai di porte, montanti metallici |

Pronto a selezionare il processo di laminazione perfetto per il tuo progetto? L'attrezzatura giusta è fondamentale per ottenere le proprietà del materiale e la geometria del prodotto finale desiderate. In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità per supportare la tua ricerca e sviluppo nella scienza dei materiali e nella produzione. Sia che tu stia testando il comportamento dei materiali in diverse condizioni di laminazione o aumentando la produzione, le nostre soluzioni possono garantire precisione ed efficienza. Contatta oggi i nostri esperti per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Pressa idraulica riscaldata con piastre riscaldate manuali integrate per uso in laboratorio

- Pressa Idraulica Riscaldata Automatica con Piastre Riscaldate per Pressa a Caldo da Laboratorio 25T 30T 50T

- Pressa Idraulica Manuale Riscaldata con Piastre Riscaldate per Pressa a Caldo da Laboratorio

- Pressa a Caldo a Doppia Piastra per Laboratorio

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

Domande frequenti

- A cosa servono i fogli di gomma naturale? Sblocca Durabilità, Elasticità e Smorzamento delle Vibrazioni

- Qual è il processo di miscelazione dei composti di gomma? Una guida per creare materiali uniformi e ad alte prestazioni

- Qual è la temperatura di pirolisi della gomma? Controlla il processo per massimizzare la tua produzione

- Quali sono gli svantaggi di un laminatoio a 4 rulli? Controllo limitato della forma e difetti sui bordi

- Cos'è un film multistrato? Una guida al controllo avanzato di luce e calore

- Qual è l'importanza della macchina per lo stampaggio a iniezione? Sbloccare la produzione di precisione ad alto volume

- Quali sono i due tipi comuni di processi di stampaggio a iniezione? Spiegazione tra termoplastico e termoindurente

- Cosa è più economico dello stampaggio a iniezione? Scopri alternative economiche per la produzione a basso volume