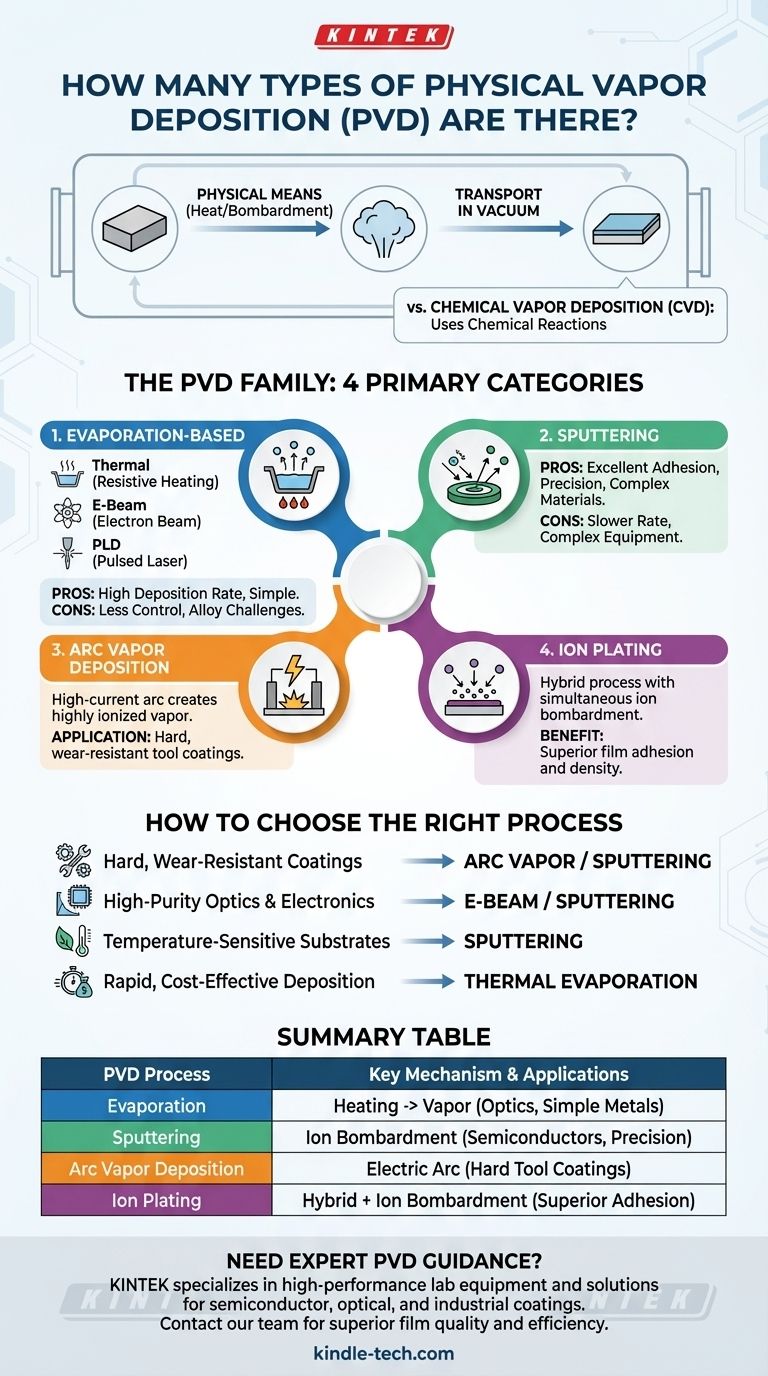

Nella sua essenza, la deposizione fisica da vapore (PVD) non è una singola tecnica, ma una famiglia di processi. Sebbene esistano molte variazioni specifiche, questi processi sono generalmente classificati in quattro categorie principali: evaporazione, sputtering, deposizione ad arco e placcatura ionica. Le due più dominanti e ampiamente utilizzate sono l'evaporazione e lo sputtering.

La chiave per comprendere la deposizione fisica da vapore non è concentrarsi su un numero specifico di tipi, ma sul meccanismo fisico fondamentale utilizzato per ottenere lo stesso risultato: trasformare un materiale solido in vapore, trasportarlo attraverso il vuoto e condensarlo su un substrato come film sottile.

Il panorama del PVD: una visione d'insieme

Prima di approfondire i tipi di PVD, è fondamentale distinguerlo dalla sua controparte, la deposizione chimica da vapore (CVD).

PVD vs. CVD: una rapida distinzione

La deposizione fisica da vapore (PVD) utilizza mezzi puramente fisici, come il riscaldamento o il bombardamento, per trasformare un materiale sorgente solido in vapore. Non è coinvolta alcuna reazione chimica nella creazione del film.

La deposizione chimica da vapore (CVD), al contrario, introduce gas precursori in una camera. Questi gas reagiscono o si decompongono sulla superficie del substrato per formare il film desiderato. È un processo chimico.

I processi PVD fondamentali

Ogni categoria di PVD rappresenta una strategia diversa per vaporizzare il materiale sorgente.

Deposizione basata sull'evaporazione

Questo è concettualmente il metodo PVD più semplice. Il processo prevede il riscaldamento di un materiale sorgente in una camera a vuoto fino a quando i suoi atomi evaporano, viaggiano attraverso il vuoto e si condensano sul substrato più freddo.

Evaporazione termica

Questa è la forma più basilare, in cui il materiale sorgente viene riscaldato facendo passare una corrente elevata attraverso un elemento resistivo, come una barchetta di tungsteno, che lo contiene.

Evaporazione a fascio di elettroni (E-Beam)

Invece di un semplice riscaldatore, un fascio di elettroni ad alta energia viene focalizzato sul materiale sorgente. Ciò consente l'evaporazione di materiali con punti di fusione molto elevati e fornisce un maggiore controllo sul processo.

Deposizione con laser pulsato (PLD)

In questa tecnica avanzata, un laser ad alta potenza viene puntato sul materiale sorgente (il "bersaglio"). L'intensa energia del laser vaporizza istantaneamente la superficie, creando un pennacchio di materiale che si deposita sul substrato.

Deposizione a sputtering (Sputtering)

Lo sputtering non utilizza il calore per vaporizzare il materiale. Invece, funziona come una sabbiatura su scala atomica.

Il meccanismo dello sputtering

Un bersaglio realizzato con il materiale di rivestimento desiderato viene bombardato con ioni ad alta energia (tipicamente provenienti da un gas inerte come l'Argon). Questo bombardamento espelle fisicamente gli atomi dalla superficie del bersaglio, i quali poi viaggiano e si depositano sul substrato.

Caratteristiche chiave

Lo sputtering è noto per produrre film con eccellente adesione e densità. Consente inoltre la deposizione di leghe e composti complessi con elevata precisione.

Altri metodi PVD principali

Deposizione ad arco

Questo metodo utilizza un arco elettrico ad alta corrente e bassa tensione per vaporizzare il materiale sorgente. L'intensa energia dell'arco crea un vapore altamente ionizzato, risultando in rivestimenti estremamente duri e densi. È una scelta comune per proteggere gli utensili da taglio.

Placcatura ionica (Ion Plating)

La placcatura ionica è un processo ibrido che migliora la deposizione standard. Combina l'evaporazione o lo sputtering con un bombardamento simultaneo del substrato da parte di ioni energetici. Questo bombardamento migliora significativamente l'adesione e la densità del film.

Comprendere i compromessi

La scelta di un processo PVD implica il bilanciamento tra velocità, costo e proprietà desiderate del film finale. La decisione più comune è tra evaporazione e sputtering.

Evaporazione: velocità e semplicità

Il vantaggio principale dell'evaporazione è la sua elevata velocità di deposizione. Può produrre film spessi relativamente velocemente e spesso comporta attrezzature più semplici e meno costose.

Tuttavia, offre un minor controllo sulla struttura del film e può avere difficoltà a depositare leghe complesse, poiché i materiali con diversi punti di ebollizione evaporeranno a velocità diverse.

Sputtering: precisione e adesione

I principali punti di forza dello sputtering sono il suo eccezionale controllo del processo e la qualità del film. Crea film densi e uniformi con adesione superiore, rendendolo ideale per applicazioni che richiedono elevate prestazioni e affidabilità, come nei semiconduttori.

Il compromesso è una velocità di deposizione più lenta rispetto all'evaporazione, e le attrezzature sono tipicamente più complesse e costose.

Come scegliere il giusto processo PVD

L'obiettivo della vostra applicazione è il fattore più importante nella selezione di un metodo PVD.

- Se la vostra attenzione principale sono i rivestimenti duri e resistenti all'usura per gli utensili: la deposizione ad arco o lo sputtering sono gli standard del settore per la loro capacità di creare film densi e durevoli.

- Se la vostra attenzione principale sono i film ottici o elettronici ad alta purezza: l'evaporazione a fascio di elettroni e lo sputtering sono preferiti per la loro precisione e il controllo sulle proprietà dei materiali.

- Se la vostra attenzione principale è il rivestimento di substrati sensibili alla temperatura: lo sputtering è spesso la scelta migliore poiché conferisce meno calore diretto al substrato rispetto all'evaporazione termica.

- Se la vostra attenzione principale è la deposizione rapida ed economica di metalli più semplici: l'evaporazione termica di base offre la massima velocità con la minima complessità dell'attrezzatura.

In definitiva, comprendere il meccanismo fondamentale — come viene creato il vapore — è la chiave per selezionare il processo PVD giusto per la vostra specifica sfida ingegneristica.

Tabella riassuntiva:

| Processo PVD | Meccanismo chiave | Applicazioni comuni |

|---|---|---|

| Evaporazione | Riscaldamento del materiale sorgente per vaporizzare | Ottica, rivestimenti metallici semplici |

| Sputtering | Bombardamento del bersaglio con ioni per espellere atomi | Semiconduttori, elettronica di alta precisione |

| Deposizione ad arco | Utilizzo di un arco elettrico per vaporizzare il materiale | Rivestimenti duri e resistenti all'usura per utensili |

| Placcatura ionica | Combinazione di deposizione con bombardamento ionico | Rivestimenti densi che richiedono adesione superiore |

Avete bisogno di una guida esperta per selezionare il processo PVD giusto per l'applicazione specifica del vostro laboratorio? KINTEK è specializzata nella fornitura di apparecchiature e materiali di consumo da laboratorio ad alte prestazioni, inclusi sistemi PVD personalizzati per applicazioni in semiconduttori, ottica e rivestimenti industriali. I nostri esperti possono aiutarvi a scegliere la soluzione ideale per una qualità del film, un'adesione e un'efficienza di processo superiori. Contattate il nostro team oggi stesso per discutere le esigenze del vostro progetto e scoprire come KINTEK può migliorare le capacità del vostro laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

Domande frequenti

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili

- Quali sono gli usi del PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto