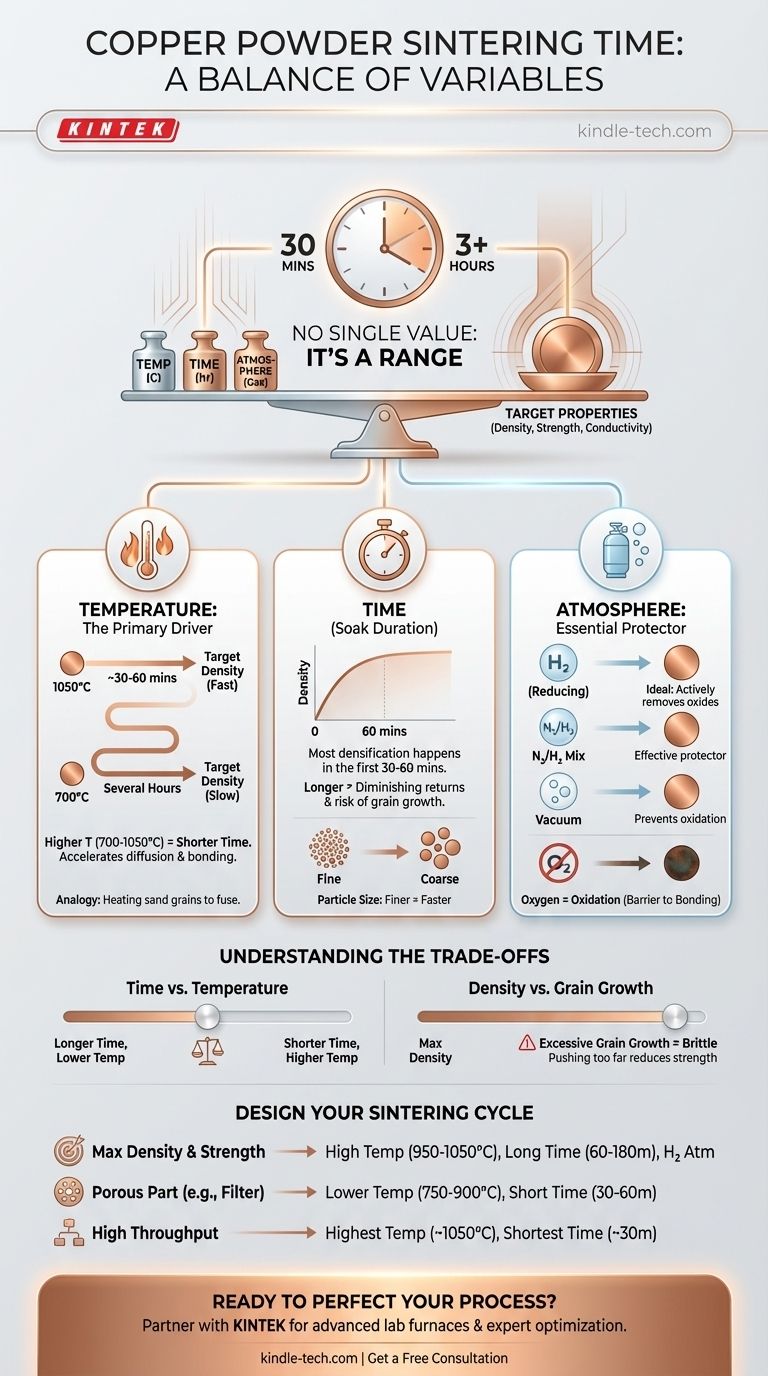

Il tempo necessario per sinterizzare la polvere di rame non è un valore singolo ma un intervallo, tipicamente da 30 minuti a diverse ore alla temperatura di picco. Questa durata dipende criticamente dalla temperatura di sinterizzazione, dall'atmosfera protettiva utilizzata e dalla densità finale che si desidera ottenere. Ad esempio, una temperatura più elevata riduce drasticamente il tempo richiesto.

La sinterizzazione è un processo controllato da un equilibrio tra tempo, temperatura e atmosfera. La sfida centrale non è solo quanto tempo riscaldare il rame, ma come manipolare queste variabili per ottenere la densità, la resistenza e la conduttività elettrica specifiche richieste dal componente finale.

Comprendere il Processo di Sinterizzazione

La sinterizzazione è un trattamento termico che lega le particelle di polvere in una massa solida e coerente a una temperatura inferiore al punto di fusione del materiale. Per il rame, che fonde a 1085°C (1984°F), questo processo avviene tipicamente tra 700°C e 1050°C.

Immagina singoli granelli di sabbia in una sabbiera. La sinterizzazione è come riscaldare quella scatola quanto basta perché le superfici dei granelli diventino appiccicose e si fondano nei loro punti di contatto, trasformando alla fine la sabbia sciolta in un unico blocco di arenaria solida senza mai fonderla completamente.

Le Variabili Critiche Che Controllano il Tempo di Sinterizzazione

La risposta a "quanto tempo?" dipende interamente dai parametri specifici del tuo processo. Comprendere queste variabili ti dà il controllo sul risultato finale.

Temperatura: Il Driver Primario

La temperatura è il fattore più influente. Temperature più elevate forniscono più energia termica, accelerando la diffusione atomica che lega le particelle.

Come regola generale, aumentare la temperatura di sinterizzazione consente di ridurre significativamente il tempo di sinterizzazione necessario per raggiungere una densità target. La sinterizzazione a 950°C potrebbe richiedere ore, mentre la sinterizzazione a 1050°C potrebbe ottenere un risultato simile o migliore in meno di un'ora.

Tempo: La Durata alla Temperatura

Questo è il "tempo di mantenimento" alla tua temperatura di picco. Tempi più lunghi consentono una diffusione più completa, riducendo la porosità e aumentando la densità e la resistenza del pezzo.

Tuttavia, i benefici del tempo hanno rendimenti decrescenti. La densificazione più significativa si verifica spesso nei primi 30-60 minuti. Prolungare il tempo per ore serve principalmente a eliminare le ultime percentuali di porosità e omogeneizzare la microstruttura.

Atmosfera: Il Protettore Essenziale

Il rame si ossida facilmente quando riscaldato in presenza di ossigeno. Uno strato di ossido di rame sulle particelle di polvere agirà come una barriera, impedendo completamente loro di legarsi.

Pertanto, la sinterizzazione del rame deve essere eseguita in un'atmosfera controllata.

- Atmosfere Riducenti: Una miscela di azoto e idrogeno (es. 95% N₂ / 5% H₂) o idrogeno puro è l'ideale. L'idrogeno rimuove attivamente eventuali ossidi superficiali, promuovendo un contatto pulito tra le particelle.

- Atmosfere Inerti: L'argon o un'atmosfera di azoto puro possono prevenire ulteriore ossidazione ma non puliranno gli ossidi esistenti dalla polvere.

- Vuoto: La sinterizzazione sotto vuoto è anche molto efficace nel prevenire l'ossidazione.

Dimensione e Forma delle Particelle

Le caratteristiche della polvere di partenza giocano un ruolo significativo. Polveri più fini, con il loro rapporto superficie-volume più elevato, hanno più energia che guida il processo di sinterizzazione.

Particelle più piccole e più irregolari inizieranno a legarsi e a densificarsi molto più velocemente rispetto a particelle più grandi e sferiche nelle stesse condizioni.

Comprendere i Compromessi

La scelta di un ciclo di sinterizzazione è un esercizio di bilanciamento di fattori contrastanti. Non esiste un metodo "migliore" unico, ma solo quello migliore per la tua specifica applicazione e i tuoi vincoli.

Tempo vs. Temperatura

Spesso è possibile ottenere una densità finale simile utilizzando una temperatura più bassa per un tempo più lungo o una temperatura più alta per un tempo più breve. L'approccio ad alta temperatura e breve tempo è spesso preferito in ambito industriale per aumentare la produttività e ridurre i costi energetici per pezzo.

Densità vs. Crescita del Grano

Spingere per la massima densità con temperature molto elevate o tempi estremamente lunghi può portare a un effetto collaterale negativo: la crescita del grano. Man mano che i grani più piccoli vengono consumati da quelli più grandi, la dimensione media del grano del materiale aumenta.

Un'eccessiva crescita del grano può ridurre la resistenza meccanica e la tenacità del componente finale in rame, rendendolo più fragile. Questo è un compromesso critico da gestire.

Costo vs. Prestazioni

La scelta dell'atmosfera comporta un compromesso tra costo ed efficacia. L'idrogeno puro è l'agente riducente più efficace ma è più costoso e richiede protocolli di sicurezza più rigorosi rispetto a una miscela azoto/idrogeno. Un semplice forno a vuoto può essere più economico da utilizzare ma più lento nel ciclo.

Progettare il Tuo Ciclo di Sinterizzazione

Per determinare il giusto tempo di sinterizzazione, devi prima definire il tuo obiettivo. Utilizza queste linee guida come punto di partenza per sviluppare il tuo processo specifico.

- Se il tuo obiettivo principale è raggiungere la massima densità e resistenza: Pianifica temperature più elevate (da 950°C a 1050°C) e tempi di mantenimento più lunghi (da 60 a 180 minuti) in un'atmosfera altamente riducente come l'idrogeno.

- Se il tuo obiettivo principale è creare un pezzo poroso (es. un filtro o uno stoppino): Utilizza temperature più basse (da 750°C a 900°C) e tempi più brevi (da 30 a 60 minuti) per favorire la "formazione di colli" tra le particelle senza una completa densificazione.

- Se il tuo obiettivo principale è minimizzare il tempo di ciclo per un'elevata produttività: Utilizza la temperatura più alta che il tuo forno e il tuo componente possono tollerare in sicurezza (avvicinandosi a 1050°C) per ridurre il tempo di mantenimento richiesto, potenzialmente fino a soli 30 minuti.

Controllando consapevolmente queste variabili, passi dal supporre un tempo all'ingegnerizzare le proprietà precise del tuo componente finale in rame.

Tabella Riepilogativa:

| Variabile di Sinterizzazione | Intervallo Tipico per il Rame | Impatto sul Tempo e sul Risultato |

|---|---|---|

| Temperatura | 700°C - 1050°C | Temperature più elevate riducono drasticamente il tempo richiesto per una data densità. |

| Tempo (alla temperatura di picco) | 30 minuti - 3+ ore | Tempi più lunghi aumentano densità e resistenza, ma con rendimenti decrescenti. |

| Atmosfera | H₂, Miscela N₂/H₂, Vuoto | Essenziale per prevenire l'ossidazione; un'atmosfera riducente (H₂) favorisce il legame. |

| Dimensione delle Particelle | Da Fine a Grossolana | Polveri più fini sinterizzano più velocemente grazie alla maggiore superficie. |

Pronto a Perfezionare il Tuo Processo di Sinterizzazione del Rame?

Padroneggiare l'equilibrio tra tempo, temperatura e atmosfera è fondamentale per produrre componenti in rame con la densità, la resistenza e la conduttività esatte di cui hai bisogno. KINTEK è specializzata nella fornitura di forni da laboratorio avanzati e materiali di consumo necessari per una sinterizzazione precisa e ripetibile.

I nostri esperti possono aiutarti a selezionare l'attrezzatura giusta e ottimizzare il tuo ciclo di sinterizzazione per la massima efficienza e prestazioni. Contattaci oggi per discutere la tua applicazione specifica e scoprire come KINTEK può essere il tuo partner nella lavorazione dei materiali.

Ottieni una Consulenza Gratuita e Ottimizza il Tuo Ciclo di Sinterizzazione

Guida Visiva

Prodotti correlati

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Quali sono i difetti nelle parti sinterizzate? Evitare problemi di deformazione, fessurazione e porosità

- Cos'è il tempo di sinterizzazione? Una variabile di processo critica per la densità e la resistenza del materiale

- Perché il controllo ambientale all'interno di un forno sottovuoto è importante per l'incollaggio per diffusione? Laminati di leghe di titanio master

- Come avviene la sinterizzazione sottovuoto ad alta temperatura per il post-trattamento dei rivestimenti di zirconio?

- Perché il trattamento termico sotto vuoto ad alta temperatura è fondamentale per l'acciaio Cr-Ni? Ottimizza resistenza e integrità superficiale