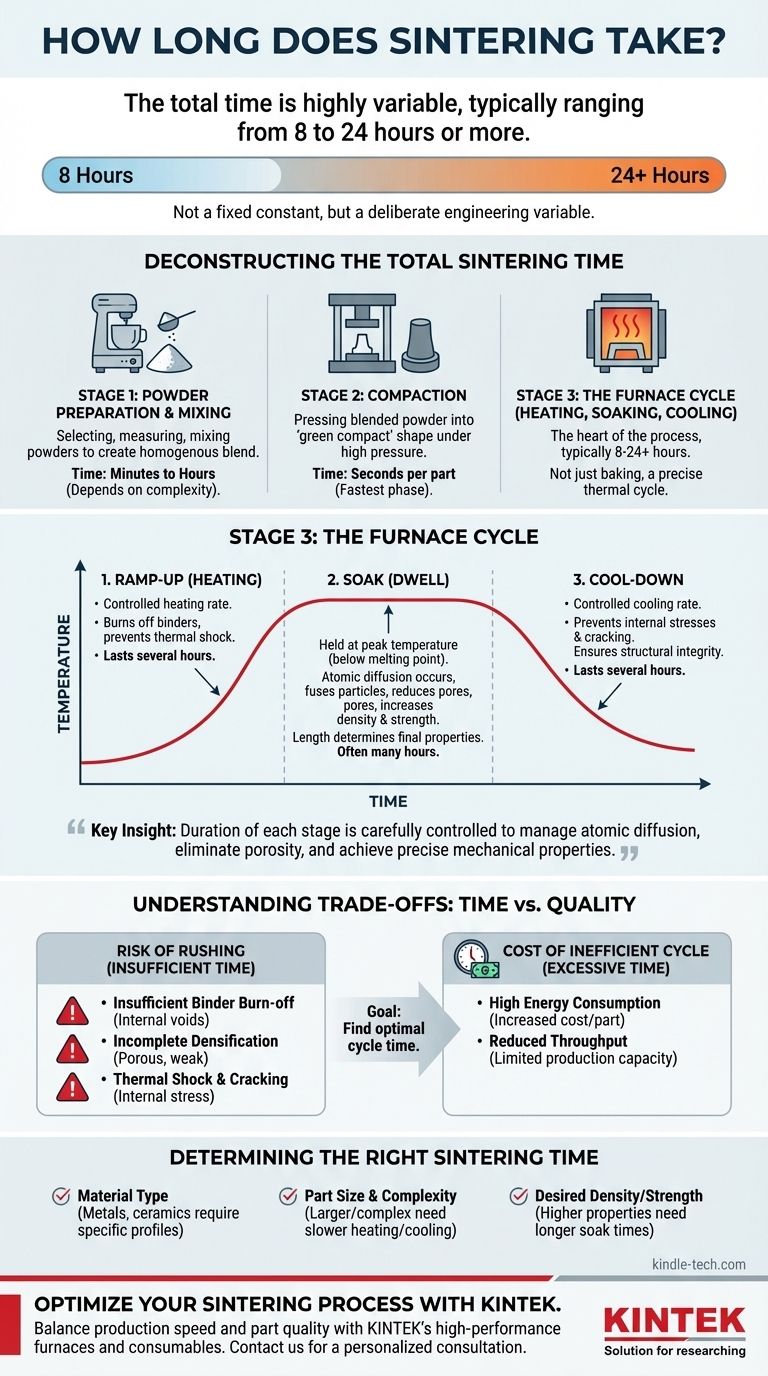

Il tempo totale per la sinterizzazione è molto variabile, tipicamente compreso tra 8 e 24 ore o più. Questa durata non è solo il tempo trascorso alla temperatura di picco, ma comprende l'intero ciclo del forno, inclusi il riscaldamento e il raffreddamento controllati. Il materiale specifico, le dimensioni e la complessità del pezzo e le proprietà finali desiderate come densità e resistenza sono i fattori principali che determinano la durata esatta del processo.

L'intuizione critica è che il tempo di sinterizzazione non è una costante fissa, ma una variabile ingegneristica deliberata. La durata di ogni fase è attentamente controllata per gestire la diffusione atomica, eliminare la porosità e ottenere le precise proprietà meccaniche e fisiche richieste per il componente finale.

Decostruire il Tempo Totale di Sinterizzazione

Il "tempo di sinterizzazione" di cui si chiede spesso si riferisce solitamente al ciclo del forno. Tuttavia, il processo di produzione completo comporta tre fasi distinte, ognuna delle quali contribuisce alla tempistica complessiva della produzione.

Fase 1: Preparazione e Miscelazione delle Polveri

Prima che avvenga qualsiasi riscaldamento, la materia prima deve essere preparata. Ciò comporta la selezione, la misurazione e la miscelazione di polveri metalliche o ceramiche per creare una miscela omogenea con la composizione chimica desiderata.

Questa fase può variare da pochi minuti per un lotto piccolo e semplice a diverse ore per miscele industriali grandi e complesse che richiedono uno stretto controllo di qualità.

Fase 2: Compattazione

Successivamente, la polvere miscelata viene pressata nella forma desiderata, spesso chiamata "compatto verde". Questo viene tipicamente eseguito in uno stampo rigido sotto alta pressione.

Sebbene l'azione di pressatura stessa possa richiedere solo pochi secondi per pezzo, il tempo complessivo di questa fase dipende dal volume di produzione. Ai fini del calcolo del percorso di un singolo pezzo, questa è la fase più veloce.

Fase 3: Il Ciclo del Forno (Riscaldamento, Mantenimento e Raffreddamento)

Questo è il cuore del processo di sinterizzazione e rappresenta la stragrande maggioranza del tempo. Non si tratta semplicemente di "cuocere" il pezzo; è un processo termico controllato con precisione che presenta tre fasi critiche.

1. Salita (Riscaldamento): La temperatura del forno viene aumentata a una velocità controllata. Questa lenta salita è cruciale per bruciare eventuali leganti residui dalla fase di compattazione e prevenire shock termici che potrebbero causare crepe nel pezzo. Questa fase può durare diverse ore.

2. Mantenimento (Dwell): I pezzi vengono mantenuti alla temperatura di sinterizzazione di picco, che è inferiore al punto di fusione del materiale. Durante questa fase, si verifica la diffusione atomica, che fonde insieme le particelle di polvere, riduce i pori e aumenta la densità e la resistenza del pezzo. La durata del mantenimento, spesso molte ore, determina direttamente le proprietà finali.

3. Raffreddamento: Infine, i pezzi vengono raffreddati a una velocità controllata. Proprio come la salita, un raffreddamento lento e controllato è essenziale per prevenire stress interni e crepe, garantendo l'integrità strutturale del pezzo. Anche questo periodo di raffreddamento può durare diverse ore.

Comprendere i Compromessi: Tempo vs. Qualità

La durata del ciclo di sinterizzazione è un compromesso diretto tra velocità di produzione e qualità del componente. Comprendere questi compromessi è fondamentale per una produzione di successo.

Il Rischio di Affrettare il Processo

Tentare di abbreviare il ciclo per aumentare la produttività può portare a difetti significativi.

- Combustione insufficiente del legante: Aumentare troppo rapidamente la temperatura può intrappolare i leganti, portando a vuoti interni e compromettendo l'integrità del pezzo.

- Densificazione incompleta: Un tempo di mantenimento troppo breve non consentirà una sufficiente diffusione atomica, con conseguente prodotto finale poroso e più debole che non soddisfa le specifiche.

- Shock termico e crepe: Un riscaldamento o un raffreddamento rapidi introducono gradienti di temperatura che creano stress interni, causando spesso crepe microscopiche o addirittura visibili nel pezzo finito.

Il Costo di un Ciclo Inefficiente

Sebbene un ciclo più lungo produca generalmente proprietà migliori, un ciclo inutilmente lungo comporta i propri costi.

Ogni ora in cui il forno è in funzione consuma una notevole quantità di energia, aumentando direttamente il costo per pezzo. Inoltre, cicli più lunghi riducono la produttività complessiva dell'attrezzatura, limitando la capacità produttiva. L'obiettivo è sempre trovare il tempo di ciclo ottimale che soddisfi in modo affidabile gli standard di qualità senza sprecare tempo ed energia.

Determinare il Tempo di Sinterizzazione Corretto per la Tua Applicazione

Non esiste un unico tempo "corretto" per la sinterizzazione. La durata ideale è dettata interamente dagli obiettivi del tuo progetto e dai vincoli del materiale.

- Se la tua attenzione principale è la massima densità e resistenza: Preparati a tempi di mantenimento più lunghi e cicli di salita/raffreddamento più lenti, spingendo il tempo totale del processo verso l'estremità superiore dell'intervallo (16-24+ ore).

- Se la tua attenzione principale è l'alta produzione e l'efficienza dei costi: Dovrai ottimizzare per il ciclo più breve possibile che soddisfi comunque le specifiche di qualità minime, il che spesso richiede test e convalida del processo approfonditi.

- Se stai lavorando con pezzi grandi, spessi o complessi: Aspettati cicli significativamente più lunghi, poiché il riscaldamento e il raffreddamento lenti e controllati sono fondamentali per prevenire stress termici distruttivi attraverso la geometria del pezzo.

In definitiva, il tempo di sinterizzazione non è un numero fisso, ma un parametro ingegneristico critico che controlli per ottenere il risultato desiderato.

Tabella Riassuntiva:

| Fattore | Impatto sul Tempo di Sinterizzazione |

|---|---|

| Tipo di Materiale | Polveri diverse (metalli, ceramiche) richiedono profili di temperatura specifici. |

| Dimensioni e Complessità del Pezzo | I pezzi più grandi, più spessi o più complessi necessitano di riscaldamento/raffreddamento più lenti per prevenire crepe. |

| Densità/Resistenza Desiderata | Proprietà finali più elevate richiedono tempi di "mantenimento" più lunghi alla temperatura di picco. |

| Ciclo del Forno (Salita, Mantenimento, Raffreddamento) | L'intero processo termico controllato, tipicamente 8-24+ ore. |

Ottimizza il tuo processo di sinterizzazione con KINTEK.

Stai lottando per bilanciare la velocità di produzione con la qualità del pezzo? La giusta attrezzatura da laboratorio è la chiave. KINTEK è specializzata in forni e materiali di consumo ad alte prestazioni progettati per un controllo termico preciso, aiutandoti a ottenere la densità e la resistenza perfette per i tuoi componenti massimizzando al contempo l'efficienza.

I nostri esperti possono aiutarti a determinare il ciclo di sinterizzazione ideale per i tuoi materiali e applicazioni specifici. Contatta oggi il nostro team per una consulenza personalizzata e scopri come le soluzioni di KINTEK possono migliorare le capacità e la produttività del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Come contribuisce un sistema di ambiente sotto vuoto alla sinterizzazione per pressatura a caldo di B4C-CeB6? Sblocca la massima densità ceramica

- Qual è l'Impact Factor di Powder Metallurgy Progress? Un'analisi e contesto del 2022

- Quali sono i vantaggi dell'utilizzo di un forno a pressatura a caldo sottovuoto? Raggiungere il 98,9% di densità in ceramiche laminate Al2O3-TiC

- Qual è la funzione principale di un forno di sinterizzazione a pressatura a caldo sottovuoto? Guida esperta per la fabbricazione di Ti-22Al-25Nb

- Quali sono i vantaggi della sinterizzazione sotto vuoto? Ottenere purezza, resistenza e prestazioni superiori