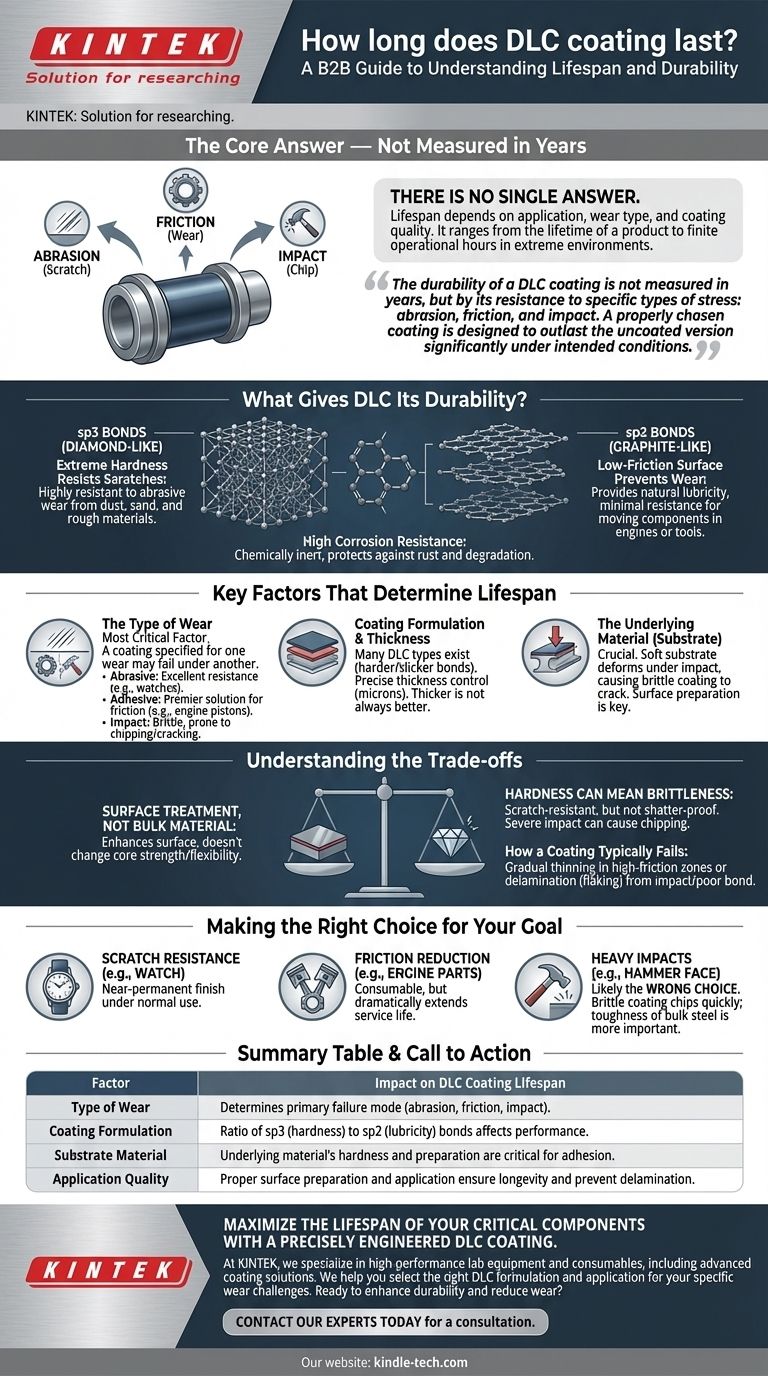

Non esiste una risposta univoca su quanto duri un rivestimento Diamond-Like Carbon (DLC). La sua durata è determinata interamente dall'applicazione specifica, dal tipo di usura che subisce e dalla qualità del rivestimento stesso. Può variare dalla vita utile effettiva di un prodotto di consumo come un orologio a un numero finito di ore operative in ambienti industriali estremi.

La durabilità di un rivestimento DLC non si misura in anni, ma dalla sua resistenza a specifici tipi di stress: abrasione, attrito e impatto. Un rivestimento scelto e applicato correttamente è progettato per durare più a lungo della versione non rivestita del pezzo, spesso con un margine significativo, nelle sue condizioni di lavoro previste.

Cosa conferisce al DLC la sua durabilità?

L'eccezionale durata del DLC nelle giuste applicazioni deriva dalla sua struttura atomica unica, che combina le proprietà sia del diamante che della grafite.

Una struttura atomica ibrida

Il DLC non è un singolo materiale, ma una classe di rivestimenti composti da atomi di carbonio. Contiene una miscela di legami sp3, lo stesso tipo che si trova nel diamante, e legami sp2, lo stesso tipo che si trova nella grafite. Questa combinazione è la fonte delle sue caratteristiche più preziose.

L'estrema durezza resiste ai graffi

I legami sp3 simili al diamante conferiscono al rivestimento la sua caratteristica elevata durezza. Ciò rende la superficie altamente resistente all'usura abrasiva, che è il danno causato dai graffi di particelle dure come polvere, sabbia o altri materiali ruvidi.

La superficie a basso attrito previene l'usura

I legami sp2 simili alla grafite forniscono una lubrificazione naturale, o scorrevolezza. Ciò si traduce in un coefficiente di attrito molto basso, il che significa che le parti possono scivolare l'una contro l'altra con minima resistenza e usura. Questo è fondamentale per la longevità dei componenti in movimento in motori o utensili.

Elevata resistenza alla corrosione

I rivestimenti DLC sono chimicamente inerti, il che significa che non reagiscono facilmente con l'ambiente. Ciò fornisce un'eccellente protezione contro la ruggine e la degradazione dovuta all'esposizione all'umidità e a varie sostanze chimiche.

Fattori chiave che determinano la durata

Invece di chiedere "quanti anni", la domanda corretta è "quali forze dovrà sopportare il rivestimento?" La risposta determina la sua longevità.

Il tipo di usura

Questo è il fattore più critico. Un rivestimento specificato per un tipo di usura può fallire rapidamente se sottoposto a un altro.

- Usura abrasiva (graffi): Si tratta del contatto con particelle dure e affilate. Il DLC è eccezionalmente bravo a resistere a questo, motivo per cui è popolare sugli orologi di fascia alta.

- Usura adesiva (attrito): Si verifica quando due superfici scivolano l'una contro l'altra sotto pressione. Il basso attrito del DLC lo rende una soluzione di prim'ordine per questo, prolungando la vita di pistoni del motore, cuscinetti e utensili da taglio.

- Impatto: Ciò comporta forze improvvise e acute. Sebbene molto duro, il DLC è anche uno strato molto sottile e fragile. Un impatto significativo può causare scheggiature o crepe.

La formulazione e lo spessore del rivestimento

Esistono molti tipi diversi di DLC, alcuni con più legami simili al diamante (più duri) e altri con più legami simili alla grafite (più scorrevoli). Lo spessore, tipicamente solo pochi micron (milionesimi di metro), è anche controllato con precisione per l'applicazione. Un rivestimento più spesso non è sempre migliore, poiché può aumentare lo stress interno.

Il materiale sottostante (substrato)

Il materiale sotto il rivestimento è altrettanto importante quanto il rivestimento stesso. Un rivestimento DLC duro su una base metallica morbida può fallire se la base si deforma sotto l'impatto, causando la rottura del rivestimento rigido. Anche la preparazione della superficie prima del rivestimento è fondamentale per garantire un forte legame.

Comprendere i compromessi

Per prendere una decisione informata, è necessario comprendere i limiti del DLC. È una soluzione specializzata, non un'armatura universale.

È un trattamento superficiale, non un materiale sfuso

Un rivestimento DLC è uno strato estremamente sottile. Migliora le proprietà superficiali di un componente ma non modifica le caratteristiche fondamentali, come la resistenza o la flessibilità, del materiale sottostante.

La durezza può significare fragilità

Il compromesso principale per l'estrema durezza è un certo grado di fragilità. Il DLC è resistente ai graffi, ma non è infrangibile. Un impatto grave e diretto può scheggiare il rivestimento, mentre un materiale più morbido potrebbe solo ammaccarsi.

Come tipicamente fallisce un rivestimento

Il fallimento non significa sempre che il rivestimento scompare. Può manifestarsi come un assottigliamento graduale in una zona ad alto attrito o come "delaminazione" (sfaldamento o scheggiatura) se il legame con il substrato fallisce, di solito a causa di un forte impatto o di un'applicazione impropria.

Fare la scelta giusta per il tuo obiettivo

Valuta la durabilità del DLC in base al suo scopo previsto.

- Se il tuo obiettivo principale è la resistenza ai graffi per un oggetto di uso quotidiano (come un orologio o un coltello): Un rivestimento DLC di qualità dovrebbe durare molti anni con un uso normale e può essere considerato una finitura quasi permanente, a meno di impatti gravi.

- Se il tuo obiettivo principale è ridurre l'attrito nelle parti meccaniche (componenti del motore, utensili industriali): Il rivestimento è un materiale di consumo, ma è progettato per prolungare drasticamente la vita utile del pezzo ben oltre il suo equivalente non rivestito.

- Se il tuo obiettivo principale è resistere a forti impatti (come sulla testa di un martello): Il DLC è probabilmente la scelta sbagliata. La tenacità dell'acciaio sfuso è più importante, poiché il rivestimento fragile si scheggerebbe rapidamente.

In definitiva, comprendere le forze specifiche che il tuo componente dovrà affrontare è la chiave per prevedere la vera durata del suo rivestimento DLC.

Tabella riassuntiva:

| Fattore | Impatto sulla durata del rivestimento DLC |

|---|---|

| Tipo di usura | Determina la modalità di guasto primaria (abrasione, attrito, impatto). |

| Formulazione del rivestimento | Il rapporto tra legami sp3 (durezza) e sp2 (lubrificazione) influisce sulle prestazioni. |

| Materiale del substrato | La durezza e la preparazione del materiale sottostante sono fondamentali per l'adesione. |

| Qualità dell'applicazione | Una corretta preparazione della superficie e applicazione garantiscono longevità e prevengono la delaminazione. |

Massimizza la durata dei tuoi componenti critici con un rivestimento DLC ingegnerizzato con precisione.

In KINTEK, siamo specializzati in apparecchiature e materiali di consumo da laboratorio ad alte prestazioni, comprese soluzioni di rivestimento avanzate. La nostra esperienza garantisce che le tue parti siano protette contro le specifiche sfide di usura che devono affrontare, sia che si tratti di abrasione, adesione o corrosione. Ti aiutiamo a selezionare la giusta formulazione e processo di applicazione del DLC per prolungare significativamente la vita utile dei tuoi utensili, componenti del motore e parti industriali.

Pronto a migliorare la durabilità e ridurre l'usura? Contatta i nostri esperti oggi stesso per una consulenza personalizzata per le tue esigenze di laboratorio o industriali.

Guida Visiva

Prodotti correlati

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Carta di carbonio idrofila TGPH060 per applicazioni di laboratorio per batterie

- Foglio e lamiera di titanio ad alta purezza per applicazioni industriali

Domande frequenti

- Quali sono i metodi di deposizione al plasma? Padroneggiare lo sputtering per film sottili superiori

- In che modo la frequenza operativa dell'alimentatore RF influisce sul processo PECVD? Ottimizzare densità e uniformità del film

- In che modo la potenza in radiofrequenza (RF) influisce sul processo PECVD? Padronanza dell'ionizzazione per una qualità superiore dei film sottili

- Qual è la differenza tra SiN LPCVD e SiN PECVD? Scegli il metodo di deposizione giusto per il tuo dispositivo

- Qual è il processo di rivestimento PACVD? Una guida ai film sottili ad alte prestazioni a bassa temperatura

- Come influisce la pressione dell'aria sul processo PECVD? Bilanciare velocità e integrità strutturale

- Cos'è la tecnica di deposizione chimica da vapore assistita da plasma? Abilitare rivestimenti sottili a bassa temperatura e di alta qualità

- Quali sono le caratteristiche del rivestimento DLC? Sblocca durezza estrema e basso attrito