La durata di un bersaglio di sputtering non si misura in semplici ore o giorni, ma nell'energia totale che può assorbire prima del guasto. Questa è tipicamente specificata dal produttore in kilowattora (kW-h). La vita effettiva di un bersaglio nel tuo sistema può variare da poche decine a diverse migliaia di ore, a seconda interamente del materiale da spruzzare, della potenza applicata e dell'efficienza del tuo sistema di sputtering.

La vita di un bersaglio di sputtering è una funzione dell'erosione del materiale, non del tempo. La sfida principale è bilanciare la massima utilizzazione del materiale con i rischi critici di contaminazione del processo e danni alle apparecchiature man mano che il bersaglio si assottiglia.

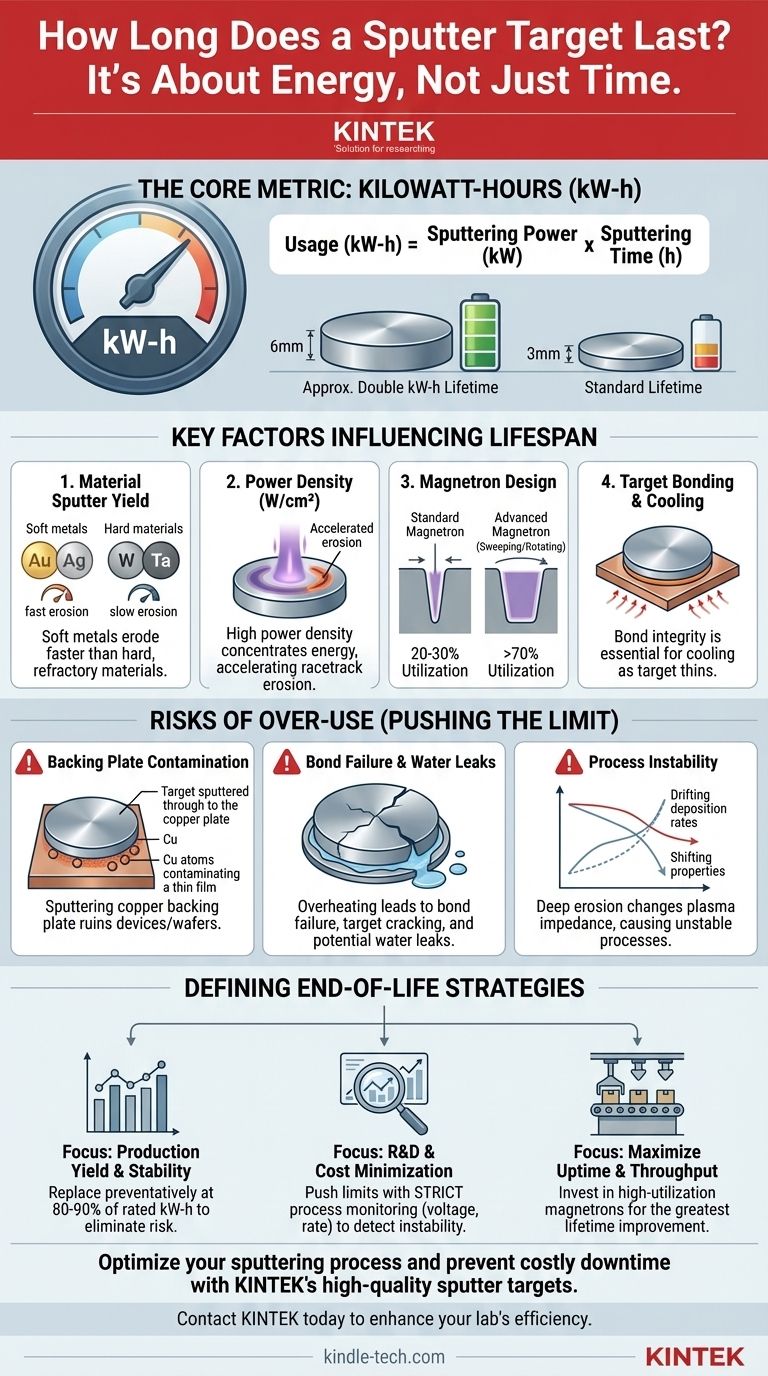

La metrica fondamentale: Kilowattora (kW-h)

Perché non "Ore"?

Affidarsi alle "ore" è fuorviante perché i processi di sputtering non sono costanti. Un bersaglio utilizzato per 100 ore a bassa potenza di 1 kilowatt (kW) subisce un'erosione molto minore rispetto a un bersaglio utilizzato per 100 ore ad alta potenza di 10 kW.

Il tempo è una variabile, ma l'energia erogata è la costante che determina l'erosione.

Calcolo dei Kilowattora

Il valore in kW-h rappresenta l'energia totale che il bersaglio può gestire durante la sua intera vita. Puoi monitorare il tuo utilizzo con un semplice calcolo:

Utilizzo (kW-h) = Potenza di Sputtering (kW) x Tempo di Sputtering (h)

Quando il tuo utilizzo cumulativo si avvicina al limite di kW-h specificato dal produttore, è il momento di pianificare una sostituzione.

Il ruolo dello spessore del bersaglio

Il fattore più diretto nel valore in kW-h di un bersaglio è il suo spessore. Un bersaglio spesso 6 mm ha il doppio del materiale utilizzabile rispetto a un bersaglio spesso 3 mm e avrà, quindi, circa il doppio della durata in kW-h, supponendo che tutti gli altri fattori siano uguali.

Fattori chiave che influenzano la durata del bersaglio

Oltre alla valutazione del produttore, diversi fattori operativi determinano la velocità con cui un bersaglio viene consumato.

Resa di Sputtering del Materiale

Materiali diversi si erodono a velocità molto diverse. Metalli morbidi con alte rese di sputtering, come oro (Au) o argento (Ag), si eroderanno molto più velocemente rispetto a materiali duri e refrattari con basse rese, come tungsteno (W) o tantalio (Ta).

Densità di Potenza

La densità di potenza, o i watt applicati per unità di area (W/cm²), ha un impatto importante. Alte densità di potenza concentrano l'energia del plasma, accelerando l'erosione all'interno dell'area della trappola magnetica, spesso chiamata "pista".

Design del Magnetron

La configurazione del campo magnetico del magnetron è fondamentale. Modella il plasma e definisce il solco di erosione. Un magnetron inefficiente crea un solco profondo e stretto, utilizzando solo una piccola frazione del materiale del bersaglio (utilizzazione del 20-30%) prima che si guasti.

Magnetron avanzati con campi magnetici oscillanti o rotanti creano un percorso di erosione molto più ampio, migliorando drasticamente l'utilizzazione del materiale a oltre il 70% e prolungando significativamente la vita utile del bersaglio.

Incollaggio e Raffreddamento del Bersaglio

La maggior parte dei bersagli è incollata a una piastra di supporto in rame per integrità strutturale e raffreddamento termico. L'integrità di questo legame è essenziale. Man mano che il bersaglio si assottiglia, la sua capacità di dissipare il calore diminuisce, mettendo sotto stress il legame e aumentando il rischio di guasto.

Comprendere i compromessi: spingere un bersaglio al suo limite

Sapere quando fermarsi è fondamentale. Tentare di estrarre ogni ultimo pezzo di materiale da un bersaglio introduce rischi significativi che quasi sempre superano il costo di un nuovo bersaglio.

Il rischio di contaminazione della piastra di supporto

Questa è la modalità di guasto più comune e costosa. Se si spruzza completamente attraverso il materiale del bersaglio, si inizierà a spruzzare la piastra di supporto in rame. Questo introduce una grave, e spesso invisibile, contaminazione da rame nel tuo film sottile, rovinando i tuoi dispositivi e potenzialmente un intero lotto di wafer.

Guasto del legame e perdite d'acqua

Man mano che il bersaglio si assottiglia, il calore localizzato aumenta drasticamente. Questo può sciogliere il legame di indio che tiene il bersaglio alla piastra di supporto, causando una perdita di contatto termico. Il bersaglio si surriscalderà rapidamente, si creperà o si deformerà, il che può portare a una catastrofica perdita d'acqua nella tua camera a vuoto se la tenuta del vuoto è compromessa.

Instabilità del processo

Man mano che il solco di erosione si approfondisce, la distanza tra i magneti e il plasma cambia. Questo altera l'intensità del campo magnetico sulla superficie del bersaglio, il che può cambiare l'impedenza del plasma. Il risultato è un processo che diventa instabile, con velocità di deposizione variabili e proprietà del film mutevoli, rendendo impossibile la ripetibilità da una corsa all'altra.

Definire la fine della vita utile per il tuo processo

Gestire proattivamente la vita del tuo bersaglio è fondamentale per un processo stabile e ad alta resa. La tua strategia dovrebbe essere allineata al tuo obiettivo primario.

- Se il tuo obiettivo principale è la resa e la stabilità della produzione: Sostituisci il bersaglio preventivamente una volta che raggiunge l'80-90% della sua durata nominale in kW-h per eliminare qualsiasi rischio di contaminazione o tempi di inattività.

- Se il tuo obiettivo principale è la ricerca e sviluppo e la minimizzazione dei costi dei materiali: Puoi spingere il bersaglio più vicino al suo limite, ma devi implementare un rigoroso monitoraggio del processo della velocità di deposizione e della tensione del catodo per rilevare l'instabilità prima che si verifichi un guasto catastrofico.

- Se il tuo obiettivo principale è massimizzare il tempo di attività e la produttività: Investi in hardware di sputtering con magnetron ad alta utilizzazione, poiché questo fornisce il più grande miglioramento della vita utile effettiva del bersaglio.

In definitiva, trattare il tuo bersaglio di sputtering come un componente critico e consumabile con un budget operativo definito è la chiave per un processo di film sottile affidabile ed efficiente.

Tabella riassuntiva:

| Fattore chiave | Impatto sulla durata del bersaglio |

|---|---|

| Resa di Sputtering del Materiale | I materiali ad alta resa (es. Au, Ag) si erodono più velocemente di quelli a bassa resa (es. W, Ta). |

| Densità di Potenza (W/cm²) | Una maggiore densità di potenza concentra l'energia, accelerando l'erosione nella pista. |

| Design del Magnetron | I magnetron avanzati possono aumentare l'utilizzazione del materiale da ~30% a oltre 70%. |

| Spessore del Bersaglio | Un bersaglio più spesso (es. 6mm vs. 3mm) fornisce circa il doppio della durata in kW-h. |

Ottimizza il tuo processo di sputtering e previeni costosi tempi di inattività.

Comprendere la durata precisa dei tuoi bersagli di sputtering è fondamentale per mantenere un'elevata resa e stabilità del processo. KINTEK è specializzata in apparecchiature e materiali di consumo da laboratorio di alta qualità, inclusi bersagli di sputtering progettati per la massima utilizzazione e affidabilità. I nostri esperti possono aiutarti a selezionare il materiale e la configurazione del bersaglio giusti per la tua specifica applicazione, assicurandoti di ottenere il massimo dal tuo investimento evitando i rischi di contaminazione e guasti alle apparecchiature.

Non lasciare che il guasto del bersaglio comprometta la tua ricerca o produzione. Contatta il nostro team oggi stesso per discutere le tue esigenze e scoprire come le soluzioni KINTEK possono migliorare l'efficienza e la produttività del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Trappola fredda per vuoto con refrigeratore diretto

Domande frequenti

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura