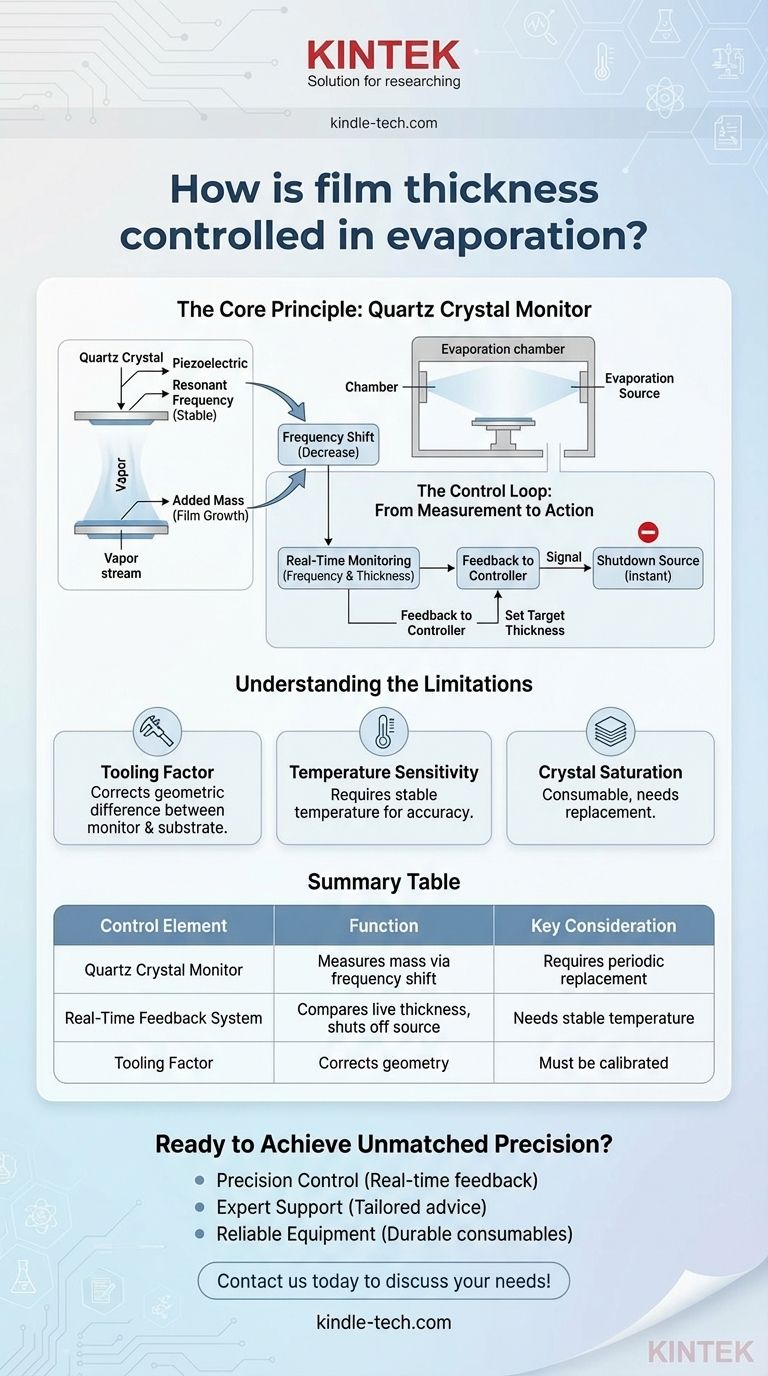

Per controllare lo spessore del film nell'evaporazione, viene utilizzato un sistema di feedback in tempo reale, incentrato su un dispositivo chiamato monitor a cristallo di quarzo. Questo monitor misura la velocità di crescita del film mentre avviene e segnala alla sorgente di evaporazione di spegnersi nell'istante in cui viene raggiunto lo spessore desiderato, consentendo una precisione fino alla scala nanometrica.

Il principio fondamentale è elegante: un cristallo di quarzo vibra a una frequenza specifica. Man mano che il materiale evaporato ricopre il cristallo, la sua massa aumenta, causando una diminuzione della frequenza di vibrazione. Questo cambiamento di frequenza viene misurato con precisione e convertito in una misurazione dello spessore del film in tempo reale.

Il Principio: Come la Massa Diventa una Misurazione

L'efficacia di questa tecnica si basa sulle proprietà uniche del cristallo di quarzo e su una relazione diretta tra massa e frequenza. Comprendere questo principio è fondamentale per fidarsi del processo.

L'Effetto Piezoelettrico

Un cristallo di quarzo è piezoelettrico, il che significa che si deforma fisicamente quando viene applicata una tensione. Applicando una tensione alternata, il cristallo può essere fatto oscillare, o vibrare, a una frequenza molto stabile e prevedibile.

Stabilire una Frequenza di Risonanza

Ogni monitor a cristallo di quarzo ha una frequenza di risonanza naturale e stabile. Questa frequenza serve come linea di base — il "punto zero" — prima che inizi qualsiasi deposizione di materiale.

L'Impatto della Massa Aggiunta

Durante l'evaporazione, il flusso di materiale vaporizzato ricopre tutto all'interno della camera, inclusa la superficie del cristallo di quarzo. Questa minuscola aggiunta di massa rende il cristallo più pesante.

Un oggetto più pesante vibra più lentamente di uno più leggero. Pertanto, man mano che il film cresce sul cristallo, la sua frequenza di risonanza inizia a diminuire in modo altamente prevedibile.

Dallo Spostamento di Frequenza allo Spessore

Il sistema misura continuamente questa caduta di frequenza. Il cambiamento di frequenza è direttamente proporzionale alla massa del materiale che è stato depositato sulla faccia del cristallo.

Conoscendo la densità del materiale in evaporazione, il controller del sistema può calcolare istantaneamente lo spessore del film da questa misurazione di massa.

Il Ciclo di Controllo: Dalla Misurazione all'Azione

La misurazione stessa è solo metà del processo. Il suo vero potere deriva da come viene utilizzata per controllare attivamente la deposizione.

Monitoraggio del Processo in Tempo Reale

Questa misurazione di frequenza non è un controllo post-processo. Avviene in tempo reale, momento per momento, fornendo una lettura istantanea dello spessore del film e della velocità con cui sta crescendo.

Il Meccanismo di Feedback

L'output del monitor a cristallo di quarzo viene immesso direttamente nel controller principale del sistema di evaporazione. L'utente preimposta uno spessore target per il film.

Attivazione dello Spegnimento

Il controller confronta costantemente la misurazione dello spessore in tempo reale con lo spessore target. Nel momento in cui corrispondono, invia un segnale per spegnere la sorgente di evaporazione (come un fascio di elettroni o un filamento termico), interrompendo immediatamente la deposizione.

Comprendere le Limitazioni

Sebbene incredibilmente preciso, il metodo di monitoraggio a cristallo di quarzo presenta considerazioni pratiche che devono essere gestite per risultati accurati e ripetibili.

Il "Fattore di Strumentazione"

Il monitor a cristallo si trova in una posizione diversa rispetto al campione effettivo (substrato). A causa della geometria della camera, la quantità di materiale depositato sul monitor potrebbe essere leggermente diversa rispetto a quella sul substrato.

Un fattore di strumentazione è un valore di calibrazione utilizzato per correggere questa differenza geometrica, garantendo che lo spessore sul campione sia quello che si intende veramente ottenere.

Sensibilità alla Temperatura

La frequenza di risonanza del quarzo è anche sensibile alla temperatura. Fluttuazioni significative della temperatura durante il processo di deposizione possono introdurre errori nella lettura dello spessore. Mantenere una temperatura di processo stabile è fondamentale per la precisione.

Saturazione e Durata del Cristallo

Il cristallo è un componente consumabile. Man mano che viene depositato più materiale nel corso di molte esecuzioni, diventa così pesante che la sua oscillazione può diventare instabile o fermarsi del tutto. Questo è noto come guasto del cristallo, e il cristallo deve essere sostituito periodicamente per garantire un funzionamento affidabile.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendendo questi principi, puoi passare dal semplice utilizzo dell'attrezzatura al controllo intelligente del processo di deposizione per risultati ottimali.

- Se il tuo obiettivo principale è la massima precisione: Devi eseguire cicli di calibrazione per determinare con precisione il fattore di strumentazione per il tuo materiale specifico e la geometria della camera.

- Se il tuo obiettivo principale è la ripetibilità del processo: Devi dare priorità alla stabilizzazione di tutti i parametri di processo, in particolare la temperatura della camera e il posizionamento fisico del monitor e dei substrati.

- Se il tuo obiettivo principale è un funzionamento affidabile: Devi implementare un programma per monitorare la vita del cristallo e sostituire i cristalli in modo proattivo prima che si guastino e rovinino una deposizione.

In definitiva, padroneggiare il controllo dello spessore significa trasformare un principio fisico in un processo ingegneristico preciso e ripetibile.

Tabella Riepilogativa:

| Elemento di Controllo | Funzione | Considerazione Chiave |

|---|---|---|

| Monitor a Cristallo di Quarzo | Misura la deposizione di massa tramite lo spostamento di frequenza | Richiede una sostituzione periodica a causa della saturazione |

| Sistema di Feedback in Tempo Reale | Confronta lo spessore in tempo reale con il target, spegne la sorgente | Necessita di temperatura stabile per la precisione |

| Fattore di Strumentazione | Corregge le differenze geometriche tra monitor e substrato | Deve essere calibrato per configurazioni di camera specifiche |

Pronto a Ottenere una Precisione Ineguagliabile nella Tua Deposizione di Film Sottili?

In KINTEK, siamo specializzati nella fornitura di apparecchiature di laboratorio avanzate, inclusi sistemi di evaporazione con sofisticata tecnologia di monitoraggio a cristallo di quarzo. Che tu sia nel campo della ricerca, della produzione di semiconduttori o della scienza dei materiali, le nostre soluzioni garantiscono precisione su scala nanometrica e risultati ripetibili per tutte le tue applicazioni di film sottili.

Lasciaci aiutarti a ottimizzare il tuo processo:

- Controllo di Precisione: Ottieni uno spessore del film esatto con sistemi di feedback in tempo reale.

- Supporto Esperto: Ricevi consigli personalizzati sulla calibrazione del fattore di strumentazione e sulla stabilizzazione del processo.

- Attrezzatura Affidabile: Accedi a materiali di consumo durevoli e componenti di monitoraggio progettati per prestazioni a lungo termine.

Contattaci oggi per discutere le tue specifiche esigenze di attrezzature di laboratorio e scoprire come KINTEK può migliorare i tuoi processi di evaporazione!

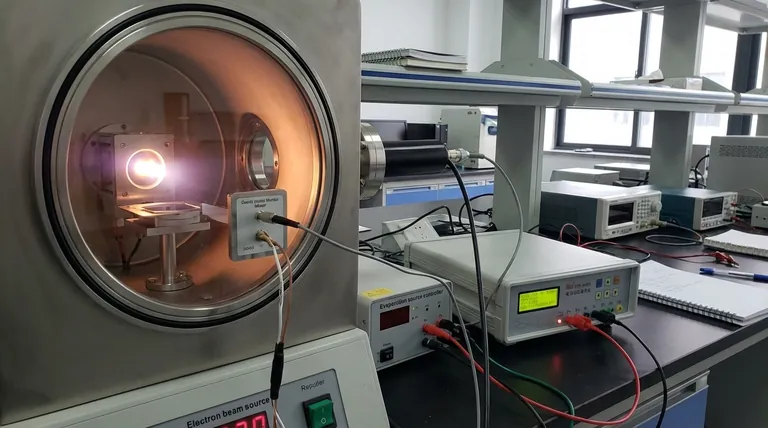

Guida Visiva

Prodotti correlati

- Apparecchiatura per laboratori di batterie Tester completo per capacità e prestazioni delle batterie

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Liofilizzatore da Laboratorio ad Alte Prestazioni per Ricerca e Sviluppo

- Fornace Tubolare per CVD Multi Zone Macchina Deposizione Chimica da Vapore Sistema Camera Attrezzatura

Domande frequenti

- Che cos'è la tecnica di deposizione per evaporazione termica sotto vuoto? Una guida semplice al rivestimento di film sottili

- Qual è lo spessore della deposizione di film sottili? Una guida dai nanometri ai micrometri

- Qual è l'impatto della temperatura del substrato sulle proprietà del film? Ottimizzare Densità, Cristallinità e Stress

- Quali sono le applicazioni dell'evaporazione a fascio elettronico? Film sottili di precisione per le industrie ad alta tecnologia

- Cos'è la deposizione di film sottili sotto vuoto? La chiave per l'ingegneria avanzata delle superfici

- Quale attrezzatura viene utilizzata per l'evaporazione? Una guida ai sistemi di evaporazione termica per il rivestimento di film sottili

- La deposizione è la stessa cosa dell'evaporazione? Svelare la gerarchia della tecnologia dei film sottili

- Cos'è il processo industriale di evaporazione? Una guida alle tecniche di deposizione di film sottili