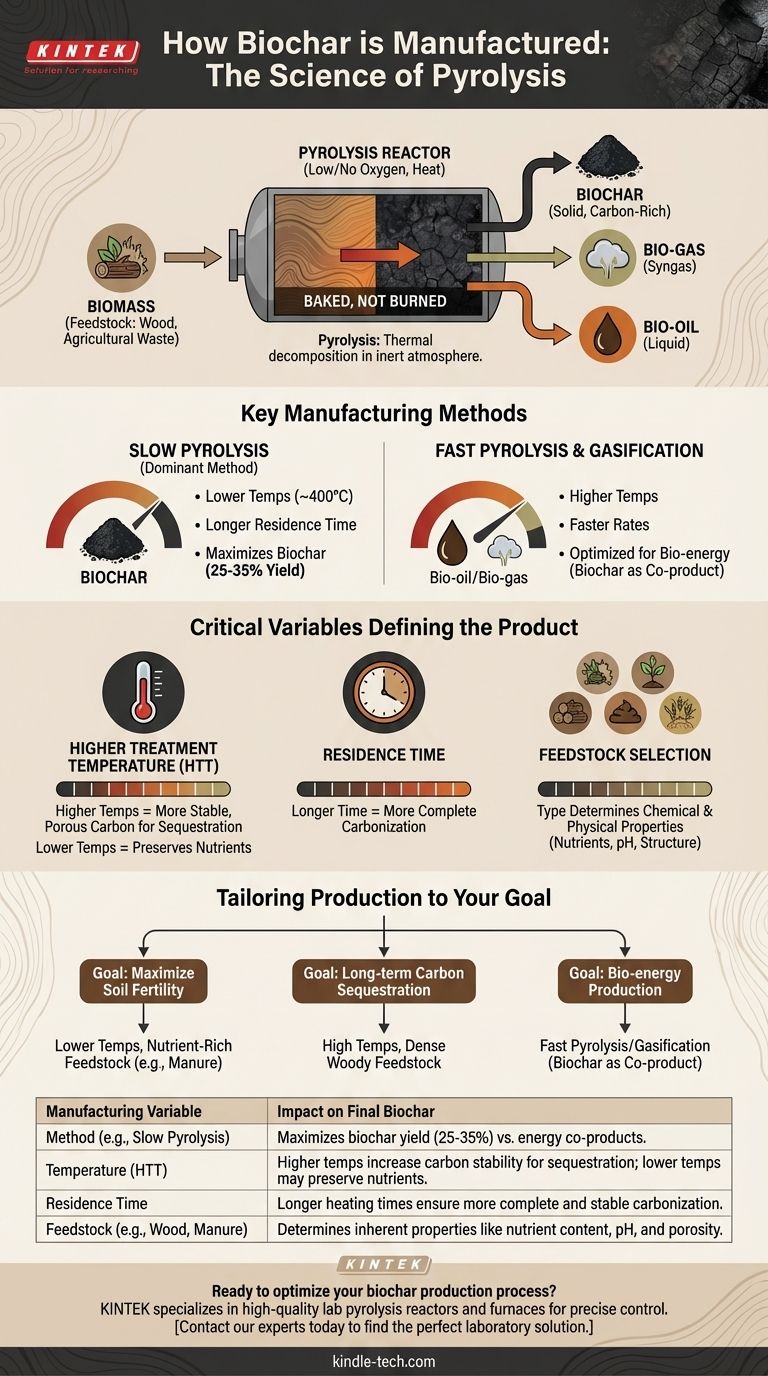

In sostanza, il biochar viene prodotto attraverso un processo chiamato pirolisi, che comporta il riscaldamento di materiali organici come legno o rifiuti agricoli in un ambiente a basso contenuto di ossigeno o privo di ossigeno. Il metodo più comune è la pirolisi lenta, dove la biomassa viene riscaldata a temperature relativamente basse (circa 400°C) per diverse ore, un processo progettato per massimizzare la resa del biochar solido e ricco di carbonio.

Il punto chiave è che la produzione di biochar non è un processo unico e standardizzato. Il metodo specifico e le variabili — temperatura, tempo di riscaldamento e tipo di biomassa utilizzata — sono controllati deliberatamente per ingegnerizzare un prodotto finale con proprietà specifiche per obiettivi come il miglioramento del suolo o la sequestro del carbonio.

Il Principio Fondamentale: La Pirolisi

Cos'è la Pirolisi?

La pirolisi è la decomposizione termica dei materiali a temperature elevate in un'atmosfera inerte. Pensala come "cuocere" la biomassa piuttosto che bruciarla.

Senza ossigeno, il materiale non brucia in fiamme e cenere. Invece, si scompone in un solido, un liquido e un gas.

Gli Input Chiave

Il processo richiede due input principali: un materiale organico a base di carbonio, noto come materia prima (feedstock), e una fonte di calore controllata.

Le materie prime possono essere incredibilmente varie, inclusi cippato di legno, residui di colture, letame o altre forme di rifiuti agricoli.

Gli Output Primari

La pirolisi lenta separa la biomassa in due prodotti principali.

L'output primario è il materiale solido, stabile e ricco di carbonio chiamato biochar. Un output secondario è una miscela di gas chiamata bio-gas o syngas, che può spesso essere catturata e utilizzata come fonte di energia.

Metodi di Produzione Chiave

Pirolisi Lenta: Massimizzare il Biochar

La pirolisi lenta è il metodo dominante per la produzione di biochar. Utilizza temperature più basse e tempi di residenza molto più lunghi (la durata in cui la biomassa viene riscaldata).

Questo approccio lento e a bassa temperatura è specificamente progettato per massimizzare la conversione della biomassa in biochar solido, producendo tipicamente il 25-35% della massa originale del materiale come prodotto finale.

Pirolisi Veloce e Gassificazione

Sebbene meno comuni per la produzione dedicata di biochar, esistono altri metodi termici.

La pirolisi veloce e la gassificazione utilizzano temperature molto più elevate e tassi di riscaldamento più rapidi. Questi processi sono tipicamente ottimizzati per produrre bio-olio o syngas per energia, con il biochar che è un co-prodotto piuttosto che l'obiettivo primario.

Variabili Critiche Che Definiscono il Prodotto Finale

Temperatura Massima di Trattamento (HTT)

La temperatura alla quale avviene la pirolisi è probabilmente il fattore più critico.

Temperature più elevate generalmente creano un biochar più stabile e altamente poroso con un contenuto di carbonio più elevato, rendendolo ideale per il sequestro a lungo termine del carbonio. Temperature più basse possono preservare più nutrienti dalla materia prima originale.

Tempo di Residenza

La durata del processo di riscaldamento influisce direttamente sulla completezza della carbonizzazione.

Tempi di residenza più lunghi, caratteristici della pirolisi lenta, assicurano una conversione più completa della biomassa in una struttura di carbonio stabile.

Selezione della Materia Prima

Il tipo di biomassa utilizzata determina fondamentalmente le proprietà chimiche e fisiche intrinseche del biochar.

Una materia prima legnosa produrrà un biochar molto diverso da uno fatto con letame o stocchi di mais, influenzandone il contenuto di nutrienti, il pH e l'integrità strutturale.

Comprendere le Sfide di Produzione

Variabilità nei Metodi

Una sfida significativa nell'industria del biochar è la mancanza di standardizzazione. L'ampia gamma di tecniche e parametri di processo disponibili rende difficile confrontare i prodotti.

Questa variabilità significa che la performance di un biochar nel suolo potrebbe non essere rappresentativa di un altro prodotto in condizioni diverse.

Inconsistenza della Materia Prima

L'ampia gamma di potenziali materie prime crea inconsistenza. La performance del biochar è direttamente legata al suo materiale di origine, rendendola una variabile cruciale che deve essere controllata per risultati affidabili.

Ottimizzazione per un Obiettivo Specifico

La sfida finale è che non esiste un unico "miglior" biochar. Il processo di produzione deve essere attentamente sintonizzato per creare un prodotto ottimizzato per un'applicazione specifica, sia che si tratti di migliorare la ritenzione idrica in terreni sabbiosi o di immobilizzare i contaminanti.

Personalizzare la Produzione in Base al Tuo Obiettivo

Comprendere il processo di produzione ti consente di selezionare o creare un biochar adatto a uno scopo specifico.

- Se il tuo obiettivo principale è massimizzare la fertilità del suolo: Spesso si preferisce un biochar prodotto a temperature più basse da una materia prima ricca di nutrienti come il letame.

- Se il tuo obiettivo principale è il sequestro a lungo termine del carbonio: Un biochar prodotto ad alta temperatura da una materia prima densa e legnosa creerà la forma più stabile di carbonio.

- Se il tuo obiettivo principale è la produzione di bio-energia: La pirolisi veloce o la gassificazione sarebbero il metodo scelto per massimizzare le rese di liquido o gas, trattando il biochar come un prezioso co-prodotto.

Padroneggiare il processo di produzione è la chiave per sbloccare il pieno potenziale del biochar come strumento per l'agricoltura e le soluzioni climatiche.

Tabella Riepilogativa:

| Variabile di Produzione | Impatto sul Biochar Finale |

|---|---|

| Metodo (es. Pirolisi Lenta) | Massimizza la resa di biochar (25-35%) rispetto ai co-prodotti energetici. |

| Temperatura (HTT) | Temperature più alte aumentano la stabilità del carbonio per il sequestro; temperature più basse possono preservare i nutrienti. |

| Tempo di Residenza | Tempi di riscaldamento più lunghi assicurano una carbonizzazione più completa e stabile. |

| Materia Prima (es. Legno, Letame) | Determina le proprietà intrinseche come il contenuto di nutrienti, il pH e la porosità. |

Pronto a ottimizzare il tuo processo di produzione di biochar?

L'attrezzatura da laboratorio giusta è cruciale per un controllo preciso delle variabili di pirolisi come temperatura e tempo di residenza per ingegnerizzare il biochar per la tua applicazione specifica, sia che si tratti di miglioramento del suolo o sequestro del carbonio.

KINTEK è specializzata in reattori di pirolisi da laboratorio, forni e materiali di consumo di alta qualità che forniscono l'affidabilità e il controllo necessari per una ricerca e sviluppo di biochar coerenti e di alta qualità.

Contatta i nostri esperti oggi per trovare la soluzione di laboratorio perfetta per le tue esigenze di produzione di biochar.

Guida Visiva

Prodotti correlati

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

Domande frequenti

- Quali sono i vantaggi del forno a tamburo rotante? Ottieni uniformità ed efficienza superiori

- Quali sono i prodotti finali della pirolisi della plastica? Sbloccare carburante, gas e char dai rifiuti

- Quali sono le caratteristiche di un forno rotante? Ottenere una lavorazione uniforme ad alta temperatura

- Qual è la struttura di un forno rotante? Un'analisi dettagliata dei suoi componenti principali

- Quali sono i pericoli della pirolisi della plastica? Comprendere i rischi ambientali e di sicurezza

- Qual è il processo di pirolisi per produrre biochar? Una guida alla decomposizione termica controllata

- Qual è la reazione di pirolisi della biomassa? Una guida alla conversione dei rifiuti in biochar, bio-olio e syngas di valore

- Qual è l'applicazione della pirolisi catalitica? Trasformare i rifiuti in biocarburanti e prodotti chimici di alto valore