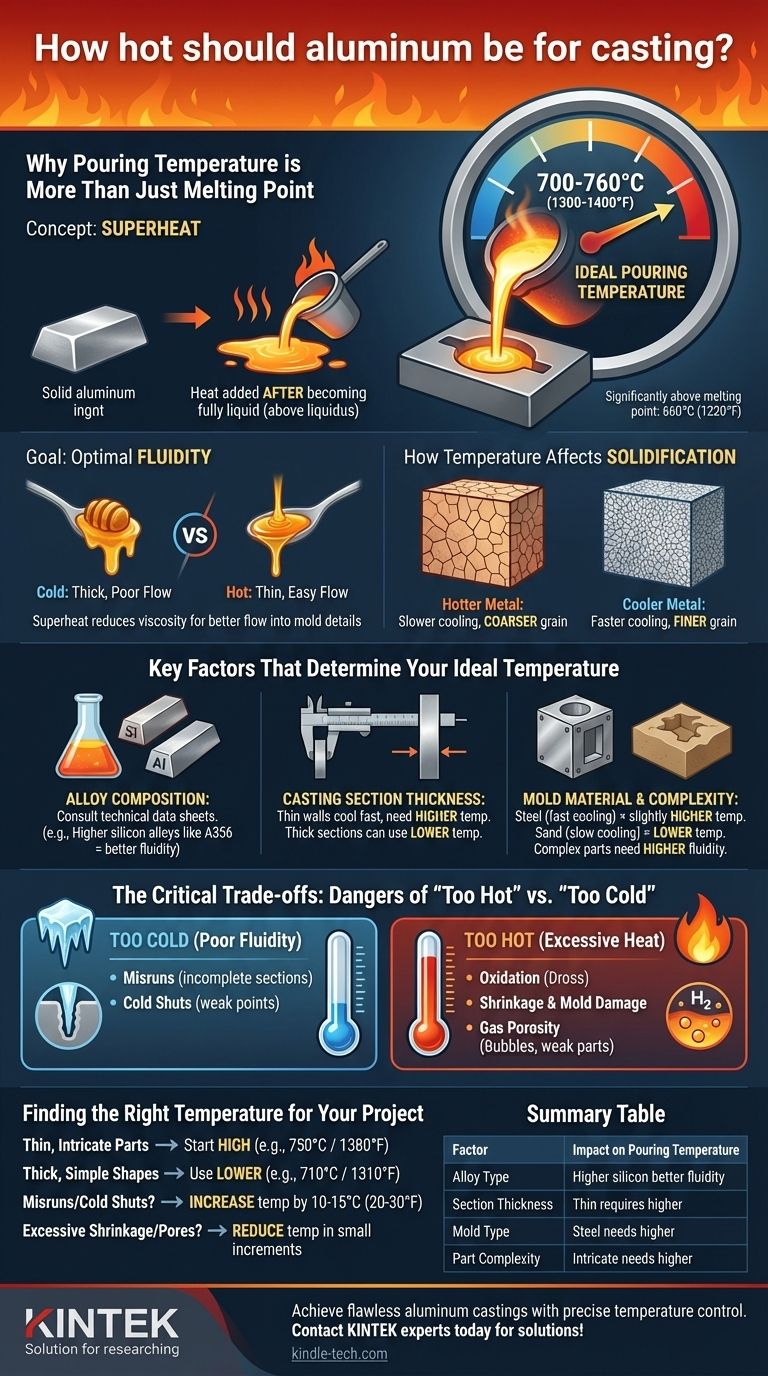

Per la maggior parte delle leghe di alluminio comuni, la temperatura di colata ideale per la fusione è tipicamente tra 700-760°C (1300-1400°F). Questo intervallo è significativamente al di sopra del punto di fusione dell'alluminio di 660°C (1220°F) e serve come punto di partenza critico. La temperatura precisa di cui hai bisogno dipende direttamente dalla tua lega specifica, dallo spessore del tuo pezzo e dalla complessità del tuo stampo.

Il principio fondamentale non è semplicemente fondere l'alluminio, ma raggiungere la fluidità ottimale per riempire completamente lo stampo senza introdurre difetti causati da un calore eccessivo. Trovare questo equilibrio è la chiave per una fusione di successo.

Perché la temperatura di colata è più di un semplice punto di fusione

Il semplice raggiungimento del punto di fusione non è sufficiente. Per creare una fusione solida, è necessario aggiungere calore aggiuntivo, un concetto noto come surriscaldamento. Ciò garantisce che il metallo rimanga completamente liquido abbastanza a lungo da viaggiare attraverso lo stampo e riempire ogni dettaglio.

Comprendere il surriscaldamento

Il surriscaldamento è la quantità di calore aggiunta a un metallo dopo che è diventato completamente liquido (cioè, al di sopra della sua temperatura di liquidus).

Questa energia termica extra agisce come un tampone. Compensa il calore che il metallo fuso perde verso le pareti più fredde dello stampo mentre scorre.

L'obiettivo: fluidità ottimale

Pensa alla fluidità come alla viscosità del miele. Quando è freddo, il miele è denso e scorre male. Quando è riscaldato, diventa sottile e scorre facilmente.

Il surriscaldamento fa lo stesso per l'alluminio fuso. Una temperatura più alta riduce la sua viscosità, permettendogli di fluire più liberamente in sezioni sottili e dettagli intricati della cavità dello stampo.

Come la temperatura influisce sulla solidificazione

La temperatura di colata influenza direttamente il modo in cui l'alluminio si raffredda e si solidifica, il che determina la struttura del grano finale del pezzo.

Il metallo più caldo si raffredda più lentamente, con conseguente struttura del grano più grande e più grossolana. Il metallo più freddo che si solidifica rapidamente tende ad avere una struttura del grano più fine e più resistente.

Fattori chiave che determinano la tua temperatura ideale

L'intervallo 700-760°C (1300-1400°F) è una linea guida generale. Devi regolare la tua temperatura target in base a tre variabili primarie.

Composizione della lega

Diverse leghe di alluminio hanno diversi intervalli di fusione e caratteristiche di fluidità. Ad esempio, le leghe con un contenuto di silicio più elevato (come A356) sono progettate per la fusione e hanno un'eccellente fluidità.

Consulta sempre la scheda tecnica della tua lega specifica per trovare il suo intervallo di temperatura di colata raccomandato.

Spessore della sezione di fusione

Questo è uno dei fattori più importanti. I pezzi a parete sottile hanno un rapporto superficie-volume molto elevato, il che li fa raffreddare estremamente velocemente.

Per compensare, è necessario utilizzare una temperatura di colata più elevata per garantire che il metallo riempia l'intera sezione prima che si solidifichi prematuramente. Le sezioni spesse possono essere colate a temperature più basse.

Materiale e complessità dello stampo

Il tipo di stampo che utilizzi determina la velocità con cui il calore viene estratto dal metallo. Uno stampo permanente in acciaio estrae il calore molto più velocemente di uno stampo in sabbia.

Pertanto, potrebbe essere necessaria una temperatura di colata leggermente più elevata per uno stampo permanente per ottenere lo stesso risultato di uno stampo in sabbia. Allo stesso modo, i pezzi più complessi con dettagli fini richiedono una maggiore fluidità e quindi una temperatura più elevata.

I compromessi critici: pericoli di "troppo caldo" vs. "troppo freddo"

Deviare dall'intervallo di temperatura ottimale in una delle due direzioni introdurrà difetti prevedibili nella tua fusione finale.

Il problema della colata troppo fredda

Se il metallo non è abbastanza caldo, la sua fluidità sarà scarsa. Ciò porta a difetti in cui il metallo si congela prima di poter riempire completamente la cavità dello stampo.

I problemi comuni includono mancate colate (sezioni incomplete) e giunzioni fredde (quando due flussi di metallo si incontrano ma sono troppo freddi per fondersi correttamente), creando un punto debole critico.

Il problema della colata troppo calda

La colata con calore eccessivo è un errore comune che crea problemi gravi, spesso invisibili.

Il surriscaldamento dell'alluminio porta a una maggiore ossidazione (formazione di scoria), maggiore ritiro e può danneggiare lo stampo. Ancora più importante, aumenta drasticamente il rischio di porosità da gas.

Il ruolo della porosità da idrogeno

L'alluminio fuso assorbe prontamente l'idrogeno dall'atmosfera e la sua capacità di trattenere questo gas aumenta con la temperatura.

Man mano che il metallo surriscaldato si raffredda nello stampo, la sua capacità di trattenere l'idrogeno disciolto crolla. Il gas esce dalla soluzione e forma minuscole bolle, creando porosità da gas che rimane intrappolata nel pezzo finale, riducendone gravemente la resistenza e l'integrità.

Trovare la giusta temperatura per il tuo progetto

Usa le proprietà della tua fusione per determinare il tuo punto di partenza all'interno dell'intervallo standard.

- Se stai fondendo pezzi sottili e intricati: Inizia all'estremità superiore dell'intervallo consigliato (ad esempio, 750°C / 1380°F) per massimizzare la fluidità e garantire il completo riempimento dello stampo.

- Se stai fondendo forme spesse e semplici: Usa una temperatura più bassa (ad esempio, 710°C / 1310°F) per minimizzare il ritiro, ridurre il rischio di porosità da gas e promuovere una struttura del grano più fine.

- Se i tuoi pezzi mostrano mancate colate o giunzioni fredde: La tua temperatura di colata è quasi certamente troppo bassa. Aumentala a piccoli incrementi di 10-15°C (20-30°F).

- Se vedi un ritiro eccessivo o trovi pori fini sulle superfici lavorate: La tua temperatura di colata è probabilmente troppo alta. Riducila a piccoli incrementi per minimizzare l'assorbimento di gas e la contrazione termica.

Il controllo sistematico della temperatura di colata è il passo più critico per produrre fusioni di alluminio solide e di alta qualità.

Tabella riassuntiva:

| Fattore | Impatto sulla temperatura di colata |

|---|---|

| Tipo di lega | Le leghe con maggiore silicio (es. A356) hanno migliore fluidità; consultare le schede tecniche. |

| Spessore della sezione | Le sezioni sottili richiedono temperature più elevate; le sezioni spesse possono usare temperature più basse. |

| Tipo di stampo | Gli stampi in acciaio (raffreddamento rapido) necessitano di temperature più elevate; gli stampi in sabbia (raffreddamento lento) necessitano di temperature più basse. |

| Complessità del pezzo | I pezzi intricati con dettagli fini richiedono temperature più elevate per un riempimento completo. |

Ottieni fusioni di alluminio impeccabili con un controllo preciso della temperatura.

In KINTEK, comprendiamo che la giusta temperatura di colata è fondamentale per produrre pezzi resistenti e privi di difetti. La nostra attrezzatura da laboratorio specializzata, inclusi forni ad alta temperatura e controllori di temperatura precisi, è progettata per aiutarti a mantenere l'intervallo ottimale di 700-760°C per una fluidità e una struttura del grano superiori.

Sia che tu stia lavorando con pezzi intricati a parete sottile o forme spesse e semplici, KINTEK fornisce gli strumenti affidabili di cui hai bisogno per evitare difetti comuni come mancate colate, giunzioni fredde e porosità da gas.

Pronto a ottimizzare il tuo processo di fusione? Contatta i nostri esperti oggi per trovare la soluzione perfetta per le esigenze di fusione dell'alluminio del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola da 1200℃ per laboratorio

- Fornace di Grafittizzazione per Materiali Negativi per Forno Sottovuoto in Grafite

- Fornace di Grafittizzazione Sottovuoto Orizzontale ad Alta Temperatura di Grafite

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Qual è la temperatura elevata del tubo in ceramica? Da 1100°C a 1800°C, scegli il materiale giusto

- Qual è la funzione dei tubi di allumina e della lana di allumina in un forno di pirolisi? Ottimizza la qualità della tua produzione di biochar

- Quale tubo viene utilizzato per il forno tubolare? Scegli il materiale giusto per temperatura e atmosfera

- Qual è il ruolo dei tubi di corindone nei test di permeazione dell'ossigeno? Garantire l'integrità per le membrane drogate con Bi

- Perché è necessario un supporto in tubo ceramico di allumina per esperimenti a 1100°C? Garantire l'accuratezza dei dati e l'inerzia chimica