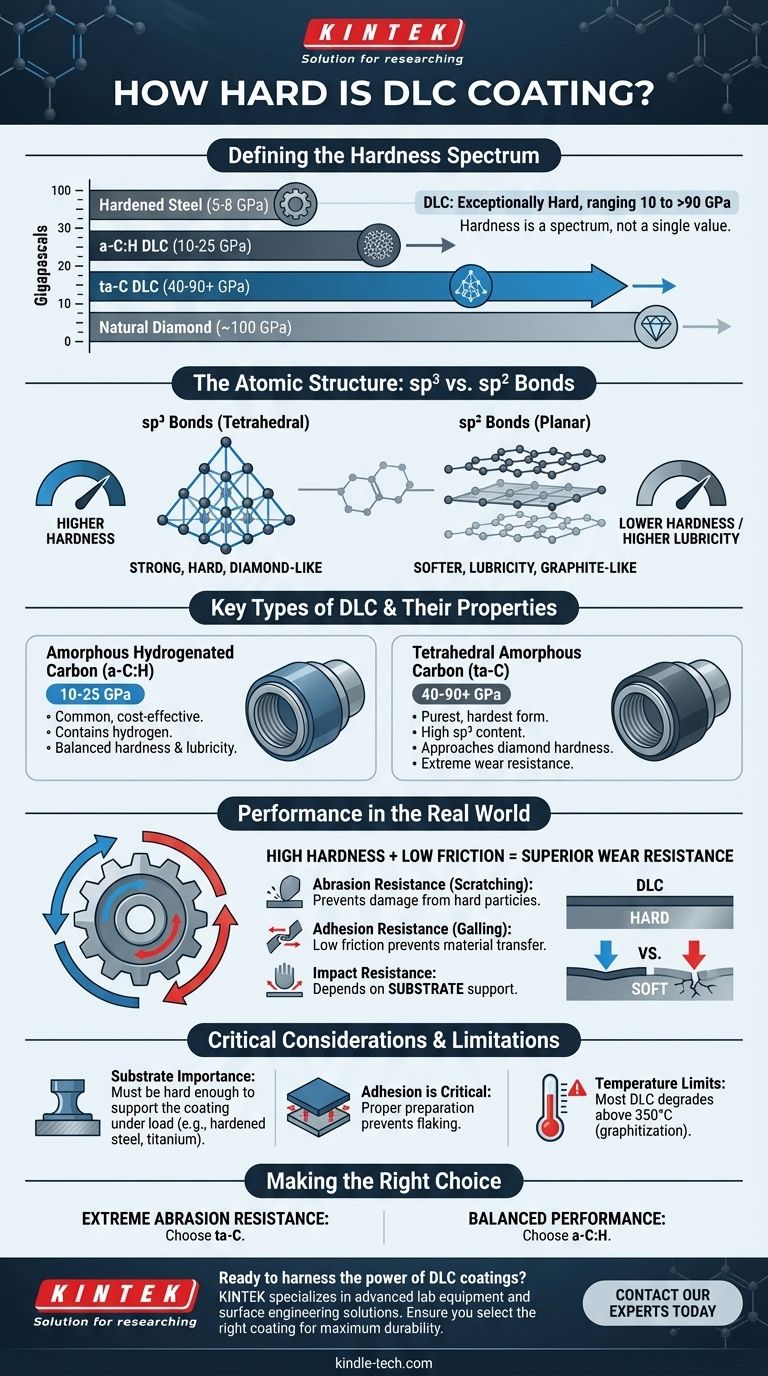

Quando si valutano i trattamenti superficiali, la durezza di un rivestimento Diamond-Like Carbon (DLC) è una delle sue caratteristiche più distintive. Il DLC è eccezionalmente duro, con valori che vanno da 10 Gigapascal (GPa) a oltre 90 GPa a seconda del tipo specifico. Per confronto, la maggior parte degli acciai temprati rientra tra 5-8 GPa, mentre il diamante naturale, il materiale più duro conosciuto, è di circa 100 GPa.

Il termine "DLC" descrive una famiglia di rivestimenti, non un singolo materiale. La sua durezza è uno spettro, dettato dalla struttura atomica del rivestimento specifico. Il vero valore del DLC emerge non solo dalla sua durezza, ma dalla sua combinazione unica di durezza e basso attrito, che insieme creano una resistenza all'usura superiore.

Cosa significa "durezza" per i rivestimenti DLC

Comprendere la durezza del DLC richiede di guardare oltre un singolo numero. La specifica struttura atomica del rivestimento è ciò che determina le sue proprietà fisiche e, in ultima analisi, le sue prestazioni in una data applicazione.

Oltre un singolo numero

La durezza è una misura della resistenza di un materiale alla deformazione plastica localizzata, come un graffio o una indentazione. Sebbene spesso semplificata a un singolo valore, viene misurata su varie scale come Vickers (HV) o Mohs. Per materiali avanzati come il DLC, gli scienziati usano spesso i Gigapascal (GPa) per misurare la pressione di indentazione che può sopportare.

Il ruolo dei legami atomici

Il DLC è un materiale amorfo, il che significa che i suoi atomi mancano dell'ordine cristallino a lungo raggio di un vero diamante. Le sue proprietà sono definite dal rapporto di due tipi di legami carbonio-carbonio:

- Legami sp³: I legami forti e tetraedrici che conferiscono al diamante la sua estrema durezza.

- Legami sp²: I legami planari presenti nella grafite, che sono più morbidi e forniscono lubrificità.

Una percentuale più alta di legami sp³ si traduce in un rivestimento più duro, più "simile al diamante".

Tipi chiave di DLC e la loro durezza

Il rapporto sp³/sp² varia tra i diversi tipi di DLC, creando una gamma di proprietà.

- Carbonio amorfo idrogenato (a-C:H): Questa è una forma di DLC molto comune ed economica. Contiene idrogeno, che aiuta a stabilizzare la struttura amorfa. La sua durezza varia tipicamente da 10 a 25 GPa.

- Carbonio amorfo tetraedrico (ta-C): Questa è la forma più pura e dura di DLC, contenente quasi nessun idrogeno e una percentuale molto alta (fino all'85%) di legami sp³. La sua durezza può variare da 40 a oltre 90 GPa, avvicinandosi a quella del diamante naturale.

Come la durezza si traduce in prestazioni nel mondo reale

Un valore di durezza elevato è solo una parte della storia. La durabilità pratica di un componente rivestito in DLC dipende da come le sue proprietà lavorano insieme.

Alta durezza + Basso attrito = Resistenza all'usura superiore

Questo è il vantaggio distintivo del DLC. Mentre l'alta durezza fornisce un'eccellente resistenza all'usura abrasiva (graffi), il suo coefficiente di attrito estremamente basso (lubrificità) previene l'usura adesiva (grippaggio e trasferimento di materiale). Questa combinazione consente alle parti in movimento di scivolare l'una contro l'altra con una degradazione minima.

Resistenza all'impatto vs. Durezza

Materiali estremamente duri possono anche essere fragili. Un rivestimento DLC è uno strato molto sottile, tipicamente di soli 1-5 micron di spessore. La sua capacità di resistere agli impatti dipende fortemente dal substrato—il materiale su cui è rivestito. Un rivestimento duro e sottile su un materiale morbido può rompersi o delaminarsi sotto un forte impatto perché il materiale sottostante si deforma troppo facilmente.

L'importanza del substrato

Affinché il rivestimento DLC sia efficace, il componente su cui è applicato deve essere sufficientemente duro da supportare il rivestimento sotto carico. Questo è il motivo per cui il DLC è più efficace su acciai temprati, leghe di titanio o altri materiali robusti. Migliora una buona superficie; non può salvare una scadente.

Comprendere i compromessi e le limitazioni

Sebbene potente, il DLC non è una soluzione universale. La sua efficacia dipende dal tipo specifico, dal processo di applicazione e dall'ambiente operativo.

Non tutti i DLC sono uguali

Il termine "DLC" è ampiamente utilizzato nel marketing. Un rivestimento a basso costo da un fornitore inaffidabile può avere una struttura di legame scadente, portando a sfaldamenti, o un basso contenuto di sp³, con conseguente durezza deludente. La qualità e la consistenza del processo di deposizione sono fondamentali.

L'adesione è fondamentale

Anche il rivestimento più duro è inutile se non aderisce alla parte. Una corretta preparazione della superficie e l'uso di strati di legame intermedi sono essenziali per garantire che il rivestimento DLC abbia una forte adesione al substrato, impedendogli di scheggiarsi o staccarsi sotto stress.

Limitazioni di temperatura

La maggior parte dei rivestimenti DLC, in particolare quelli contenenti idrogeno, inizia a degradarsi a temperature elevate (tipicamente superiori a 350°C / 660°F). A queste temperature, i legami sp³ duri possono convertirsi in legami sp² più morbidi (grafitizzazione), causando la perdita di durezza e delle qualità protettive del rivestimento.

Fare la scelta giusta per la tua applicazione

La selezione del trattamento superficiale corretto richiede di abbinare le proprietà del rivestimento alle esigenze dell'ambiente.

- Se il tuo obiettivo principale è l'estrema resistenza a graffi e abrasioni: Cerca rivestimenti in carbonio amorfo tetraedrico non idrogenato (ta-C), che offrono la massima durezza possibile.

- Se il tuo obiettivo principale sono prestazioni bilanciate per componenti scorrevoli: Un carbonio amorfo idrogenato standard (a-C:H) fornisce un'eccellente combinazione di alta durezza e basso attrito per un'ampia gamma di parti.

- Se la tua applicazione comporta alte temperature o carichi estremi: Devi verificare la stabilità termica specifica del DLC e assicurarti che il materiale del substrato sia sufficientemente duro per supportare il rivestimento.

Comprendendo che il vero valore del DLC risiede nel tipo specifico e nell'interazione tra durezza e lubrificità, puoi scegliere con fiducia una soluzione che offra una durabilità eccezionale.

Tabella riassuntiva:

| Tipo di DLC | Durezza tipica (GPa) | Caratteristiche chiave |

|---|---|---|

| a-C:H (Idrogenato) | 10 - 25 GPa | Comune, economico, buon equilibrio tra durezza e lubrificità |

| ta-C (Tetraedrico) | 40 - 90+ GPa | Forma più pura e dura, si avvicina alla durezza del diamante |

| Acciaio temprato (Riferimento) | 5 - 8 GPa | Base per il confronto |

| Diamante naturale (Riferimento) | ~100 GPa | Materiale più duro conosciuto |

Pronto a sfruttare la potenza dei rivestimenti DLC per i tuoi componenti? KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per l'ingegneria delle superfici. La nostra esperienza ti assicura di selezionare la soluzione di rivestimento giusta—che si tratti di ta-C ultra-duro per un'estrema resistenza all'abrasione o di un a-C:H bilanciato per parti scorrevoli—per massimizzare la durabilità e le prestazioni. Contatta i nostri esperti oggi per discutere come le nostre soluzioni possono migliorare le capacità del tuo laboratorio e proteggere i tuoi componenti critici.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Diamante CVD per applicazioni di gestione termica

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

Domande frequenti

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione