In sostanza, la deposizione a sputtering è un processo di "sabbiatura" su scala atomica. È un metodo di deposizione fisica da vapore (PVD) in cui un materiale bersaglio viene bombardato con ioni energetici all'interno di un vuoto. Questo bombardamento stacca fisicamente gli atomi dal bersaglio, che poi viaggiano e si depositano su un substrato, formando un film estremamente sottile e uniforme.

La deposizione a sputtering non è una reazione chimica ma un processo fisico di trasferimento di quantità di moto. Pensala come l'uso di "biglie" atomiche ad alta velocità (ioni) per staccare atomi da un "rack" (il materiale bersaglio), che poi rivestono il tuo componente (il substrato) con notevole precisione e controllo.

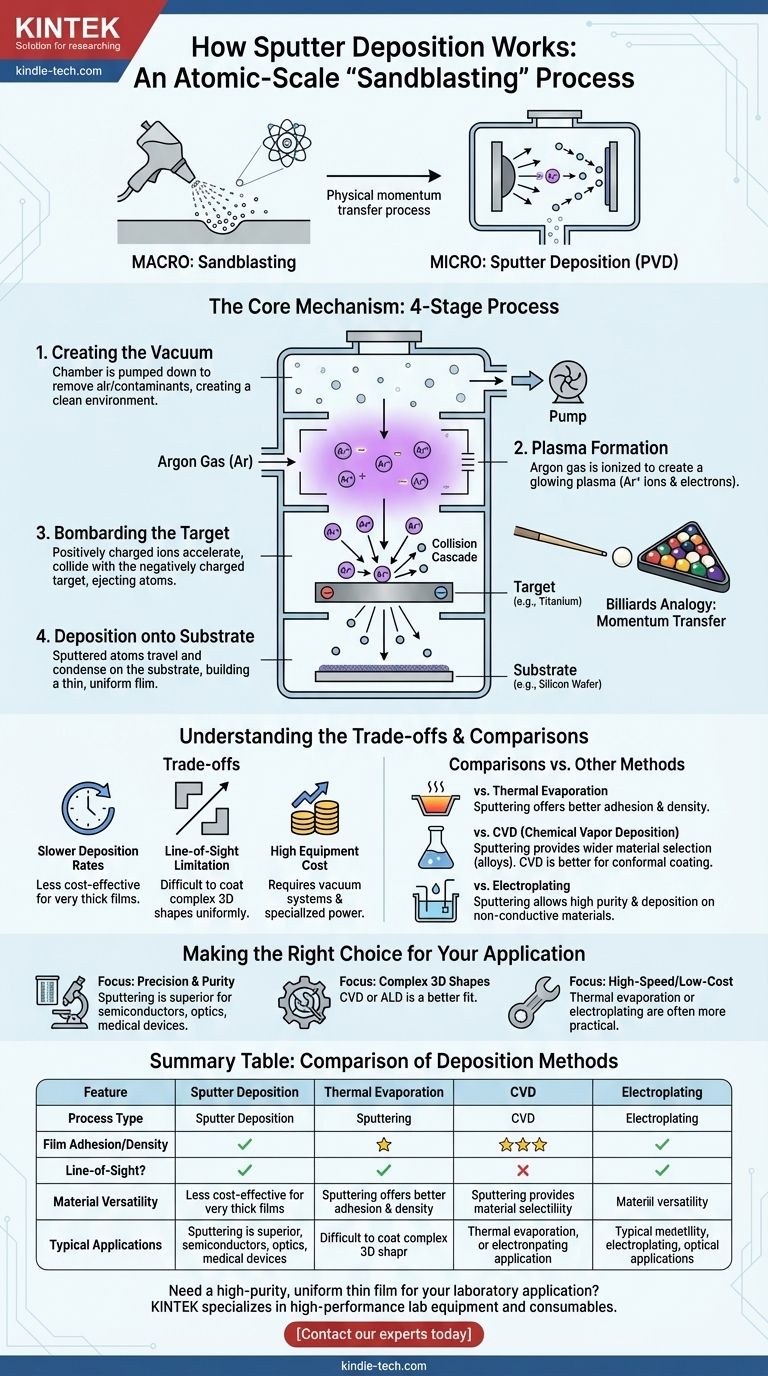

Il Meccanismo Fondamentale della Deposizione a Sputtering

Per capire come funziona lo sputtering, è meglio scomporlo in quattro fasi distinte che avvengono all'interno di una camera a vuoto specializzata.

Fase 1: Creazione dell'Ambiente Sotto Vuoto

Innanzitutto, la camera contenente il substrato e il materiale bersaglio viene pompata fino a una pressione molto bassa. Questo vuoto è fondamentale perché rimuove l'aria e altre particelle che potrebbero contaminare il film o interferire con il processo.

Un ambiente pulito assicura che gli atomi spruzzati possano viaggiare dal bersaglio al substrato senza collidere con molecole di gas indesiderate.

Fase 2: Formazione del Plasma

Un gas inerte, più comunemente Argon, viene quindi introdotto nella camera a una bassa pressione controllata. Viene applicato un forte campo elettrico, che strappa gli elettroni dagli atomi di Argon.

Questo processo di ionizzazione crea un plasma, un gas elettricamente carico costituito da ioni Argon positivi ed elettroni liberi. Questo plasma incandescente è la fonte delle particelle energetiche necessarie per il processo.

Fase 3: Bombardamento del Bersaglio

Al bersaglio, che è il materiale sorgente per il film (ad esempio, un disco di titanio o silicio), viene data una carica elettrica negativa. Ciò fa sì che gli ioni Argon caricati positivamente dal plasma accelerino e collidano violentemente con la superficie del bersaglio.

Ogni impatto innesca una cascata di collisioni all'interno del materiale bersaglio, trasferendo la quantità di moto come una rottura microscopica di biliardo. Questa collisione espelle, o "sputtera," singoli atomi dalla superficie del bersaglio.

Fase 4: Deposizione sul Substrato

Gli atomi spruzzati vengono espulsi dal bersaglio con una significativa energia cinetica. Viaggiano attraverso la camera a vuoto a bassa pressione fino a quando non colpiscono una superficie.

Quando questi atomi colpiscono il substrato (come un wafer di silicio o una lente ottica), si condensano e aderiscono, costruendo gradualmente un film sottile, denso e altamente aderente. Il processo viene continuato fino al raggiungimento dello spessore del film desiderato.

Comprendere i Compromessi

Lo sputtering è una tecnica potente, ma non è la soluzione universale per tutte le esigenze di rivestimento. Comprendere i suoi limiti è fondamentale per usarlo efficacemente.

Velocità di Deposizione Più Lente

Rispetto ad altri metodi come l'evaporazione termica o l'elettrodeposizione, lo sputtering può essere un processo relativamente lento. Questo può renderlo meno conveniente per applicazioni che richiedono film molto spessi o una produzione ad alto rendimento.

Limitazione della Linea di Vista

Lo sputtering è fondamentalmente un processo a linea di vista. Gli atomi viaggiano in linea retta dal bersaglio al substrato. Ciò rende difficile rivestire uniformemente forme complesse e tridimensionali o l'interno di una struttura stretta.

Costo Elevato dell'Attrezzatura

La necessità di sistemi ad alto vuoto, alimentatori specializzati e materiali bersaglio di elevata purezza rende l'investimento iniziale in attrezzature per sputtering significativamente più alto rispetto a metodi più semplici come la placcatura chimica.

Come lo Sputtering si Confronta con Altri Metodi

Per comprendere veramente lo sputtering, è utile confrontarlo con altre tecniche di deposizione comuni.

vs. Evaporazione Termica

L'evaporazione termica è un altro metodo PVD, ma invece di usare l'impatto cinetico, riscalda semplicemente il materiale sorgente fino a quando non evapora. Lo sputtering generalmente produce film con migliore adesione e densità perché gli atomi spruzzati arrivano al substrato con energia molto più elevata.

vs. Deposizione Chimica da Vapore (CVD)

La CVD utilizza gas precursori chimici che reagiscono sulla superficie del substrato per formare il film. A differenza del processo fisico dello sputtering, la CVD non è a linea di vista e può creare rivestimenti altamente conformi su forme complesse. Tuttavia, lo sputtering offre una selezione più ampia di materiali, inclusi leghe e composti difficili da creare con reazioni chimiche.

vs. Elettrodeposizione

L'elettrodeposizione è un processo chimico che avviene in un bagno liquido. È spesso più veloce ed economico per depositare film metallici spessi su parti conduttive. Lo sputtering offre una purezza, precisione e capacità di depositare su materiali non conduttivi come vetro e plastica di gran lunga maggiori.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del metodo di deposizione corretto dipende interamente dagli obiettivi tecnici e commerciali del tuo progetto.

- Se il tuo obiettivo principale è la precisione, la purezza e la qualità del film: Lo sputtering è la scelta superiore per applicazioni esigenti come semiconduttori, filtri ottici e dispositivi medici.

- Se il tuo obiettivo principale è rivestire uniformemente una forma 3D complessa: Un processo chimico come CVD o ALD (Atomic Layer Deposition) è più adatto.

- Se il tuo obiettivo principale è il rivestimento ad alta velocità e basso costo di semplici parti metalliche: L'evaporazione termica o l'elettrodeposizione sono spesso alternative più pratiche ed economiche.

Comprendendo i principi fisici alla base della deposizione a sputtering, puoi determinare con sicurezza quando sfruttare i suoi vantaggi unici per il tuo obiettivo specifico.

Tabella Riepilogativa:

| Caratteristica | Deposizione a Sputtering | Evaporazione Termica | Deposizione Chimica da Vapore (CVD) | Elettrodeposizione |

|---|---|---|---|---|

| Tipo di Processo | Fisico (PVD) | Fisico (PVD) | Chimico | Chimico (Liquido) |

| Adesione/Densità del Film | Eccellente | Buona | Buona | Discreta |

| A Linea di Vista? | Sì | Sì | No | No (per parti conduttive) |

| Versatilità del Materiale | Elevata (metalli, leghe, ceramiche) | Moderata | Limitata dai precursori chimici | Limitata ai materiali conduttivi |

| Applicazioni Tipiche | Semiconduttori, ottica, dispositivi medici | Metallizzazione semplice | Rivestimento di parti 3D complesse | Rivestimenti metallici decorativi/protettivi |

Hai bisogno di un film sottile uniforme e di elevata purezza per la tua applicazione di laboratorio?

La deposizione a sputtering è ideale per settori esigenti come la produzione di semiconduttori, il rivestimento di dispositivi medici e l'ottica avanzata. KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio ad alte prestazioni per soddisfare le tue precise esigenze di rivestimento.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni di sputtering possono migliorare il tuo processo di ricerca e sviluppo.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

Domande frequenti

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Quali sono gli svantaggi del PECVD? Comprendere i compromessi della deposizione a bassa temperatura

- Quali sono i componenti del PECVD? Una guida ai sistemi di deposizione di film sottili a bassa temperatura

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari