Alla sua base, la sinterizzazione è un processo termico che trasforma un materiale in polvere in un oggetto solido e denso. Funziona applicando calore, e spesso pressione, a un punto al di sotto del punto di fusione del materiale. Questa energia incoraggia gli atomi sulle superfici delle singole particelle a muoversi e a legarsi con le particelle adiacenti, saldandole efficacemente su scala microscopica e riducendo lo spazio vuoto tra di esse.

La sinterizzazione non deve essere confusa con la fusione. È un processo allo stato solido guidato dalla diffusione atomica, che consente la formazione di parti robuste e dense da materiali che sono spesso difficili o impossibili da fondere e colare, come ceramiche avanzate o metalli ad alte prestazioni.

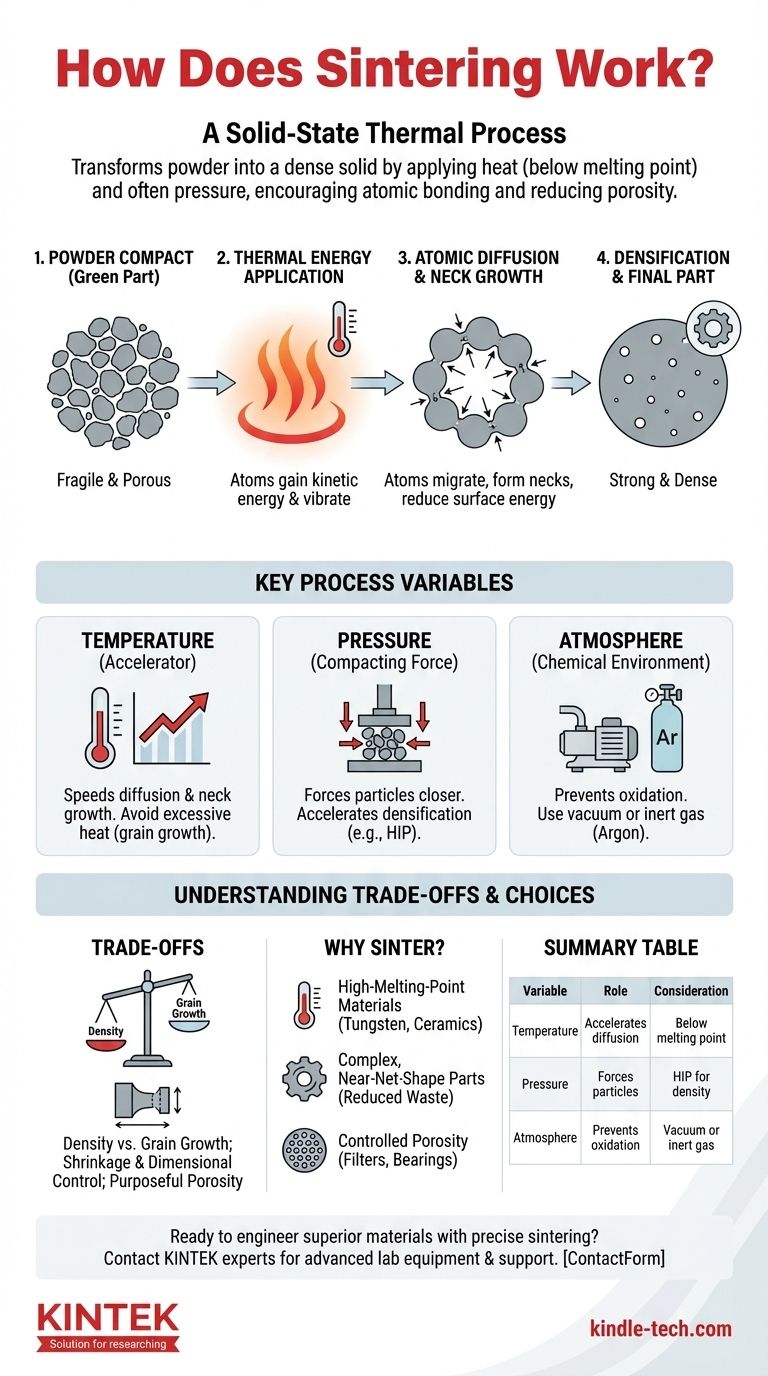

Il Meccanismo Fondamentale: Dalla Polvere al Solido

La sinterizzazione è fondamentalmente un processo di movimento atomico. Comprendere questo meccanismo è fondamentale per controllare le proprietà del componente finale.

Il Punto di Partenza: Un Compattato di Polvere

Il processo inizia con una massa di singole particelle, che possono essere metallo, ceramica o plastica. Questa massa viene spesso pre-compattata in una forma desiderata, nota come "pezzo grezzo", che è fragile e porosa. L'obiettivo primario della sinterizzazione è eliminare questi pori.

Il Ruolo dell'Energia Termica

Quando il materiale viene riscaldato, gli atomi all'interno delle particelle solide acquisiscono energia cinetica. Iniziano a vibrare più intensamente e possono persino migrare dalle loro posizioni fisse nel reticolo cristallino. Questa mobilità atomica è il motore dell'intero processo di sinterizzazione.

Diffusione Atomica Attraverso i Confini

L'azione più critica si verifica nei punti in cui le particelle si toccano. Gli atomi energizzati si diffondono, o si muovono, attraverso i confini tra le particelle adiacenti. Questo movimento cerca di abbassare l'energia superficiale complessiva del sistema, un principio simile a come le bolle di sapone si fondono per formare bolle più grandi.

Crescita del Collo e Densificazione

Man mano che gli atomi migrano ai punti di contatto, formano piccoli ponti o "colli" tra le particelle. Con il proseguire del processo, questi colli si allargano, avvicinando i centri delle particelle. Questa azione chiude sistematicamente i vuoti (pori) tra le particelle, facendo sì che l'intera parte si restringa e diventi significativamente più densa e robusta.

Variabili Chiave del Processo Che Controllano il Risultato

Le proprietà finali di una parte sinterizzata non sono accidentali; sono il risultato diretto di un attento controllo di tre variabili primarie.

Temperatura: L'Acceleratore

La temperatura è il fattore più significativo che influenza la velocità di diffusione. Temperature più elevate (pur rimanendo al di sotto del punto di fusione) forniscono più energia agli atomi, accelerando drasticamente la crescita del collo e la densificazione. Tuttavia, temperature eccessive possono portare a una crescita indesiderata dei grani, che potrebbe compromettere le proprietà meccaniche del materiale.

Pressione: La Forza di Compattazione

L'applicazione di pressione esterna forza le particelle a un contatto più stretto, aumentando il numero di punti di diffusione e accelerando la densificazione. Processi come la Pressatura Isostatica a Caldo (HIP) utilizzano sia calore elevato che un'immensa pressione del gas per raggiungere quasi il 100% di densità, il che è fondamentale per applicazioni ad alte prestazioni come le pale di turbina.

Atmosfera: L'Ambiente Chimico

La sinterizzazione raramente avviene all'aria aperta. L'ambiente chimico è critico perché ad alte temperature, la maggior parte dei materiali si ossiderà facilmente. L'ossidazione forma uno strato sulle superfici delle particelle che agisce come una barriera, impedendo la diffusione atomica e il legame. Per contrastare ciò, la sinterizzazione viene tipicamente eseguita in un vuoto o in un'atmosfera di gas inerte (come l'argon), che protegge il materiale.

Comprendere i Compromessi

La sinterizzazione è una tecnica potente, ma richiede di bilanciare fattori contrastanti per ottenere il risultato desiderato.

Densità vs. Crescita del Grano

L'obiettivo primario è spesso massimizzare la densità per la resistenza. Tuttavia, le alte temperature e i lunghi tempi di mantenimento richiesti per la completa densificazione possono anche causare una crescita eccessiva dei grani cristallini microscopici all'interno del materiale. Grani eccessivamente grandi possono rendere un materiale più fragile.

Ritiro e Controllo Dimensionale

Poiché la sinterizzazione elimina la porosità, il componente si ritirerà sempre. Questo ritiro può essere significativo (spesso 10-20% in volume) e deve essere calcolato e compensato con precisione durante la progettazione dello stampo iniziale del "pezzo grezzo". Il raggiungimento di tolleranze dimensionali strette richiede un controllo eccezionale del processo.

Porosità Intenzionale

Sebbene spesso vista come un difetto da eliminare, la porosità può anche essere una caratteristica desiderata. Arrestato intenzionalmente il processo di sinterizzazione, gli ingegneri possono creare parti con una rete controllata di pori. Questo è il principio alla base dei cuscinetti autolubrificanti (che contengono olio) e dei filtri metallici o ceramici.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare la sinterizzazione dipende interamente dal tuo materiale e dagli obiettivi di prestazione.

- Se il tuo obiettivo principale è la produzione con materiali ad alto punto di fusione: La sinterizzazione è spesso l'unico metodo pratico per la lavorazione di materiali come tungsteno, molibdeno e molte ceramiche avanzate che non possono essere facilmente fusi e colati.

- Se il tuo obiettivo principale è la creazione di parti complesse, quasi a forma finita (near-net-shape): La metallurgia delle polveri combinata con la sinterizzazione può ridurre drasticamente gli scarti di lavorazione e i costi successivi rispetto all'inizio con un blocco solido di materiale.

- Se il tuo obiettivo principale è la progettazione per una porosità controllata: La sinterizzazione offre una capacità unica di ingegnerizzare materiali come filtri o cuscinetti autolubrificanti lasciando intenzionalmente un volume specifico di pori interconnessi.

Comprendendo la sinterizzazione non come fusione ma come movimento atomico controllato, si acquisisce la capacità di ingegnerizzare materiali con proprietà irraggiungibili con altri mezzi.

Tabella Riepilogativa:

| Variabile di Processo | Ruolo nella Sinterizzazione | Considerazione Chiave |

|---|---|---|

| Temperatura | Accelera la diffusione atomica per il legame. | Deve rimanere al di sotto del punto di fusione per evitare la crescita del grano. |

| Pressione | Forza le particelle ad avvicinarsi, accelerando la densificazione. | Utilizzata in processi come la Pressatura Isostatica a Caldo (HIP). |

| Atmosfera | Previene l'ossidazione (es. vuoto, gas inerte). | Critica per un legame atomico di successo. |

Pronto a ingegnerizzare materiali superiori con una sinterizzazione precisa?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo necessari per padroneggiare processi termici come la sinterizzazione. Che tu stia lavorando con metalli ad alte prestazioni, ceramiche avanzate o sviluppando filtri porosi, le nostre soluzioni garantiscono il controllo della temperatura, della pressione e dell'atmosfera richiesto per risultati costanti e di alta qualità.

Contatta i nostri esperti oggi stesso per discutere come possiamo supportare gli obiettivi specifici di sinterizzazione e scienza dei materiali del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

Domande frequenti

- Qual è la funzione dei tubi di quarzo e dei sistemi di sigillatura sottovuoto? Assicura la sintesi della tua soluzione solida ad alta purezza

- Qual è il ruolo di un forno tubolare nel trattamento termico degli elettroliti argyrodite? Padroneggiare la conducibilità ionica

- Perché utilizzare tubi di quarzo e sigillatura sottovuoto per gli elettroliti solidi a base di solfuri? Garantire purezza e stechiometria

- Come si pulisce un forno a tubo di quarzo? Prevenire la contaminazione e prolungare la durata del tubo

- Qual è la funzione principale dei tubi di quarzo nella sintesi di elettroliti alogenuri? Garantire purezza e stechiometria precisa