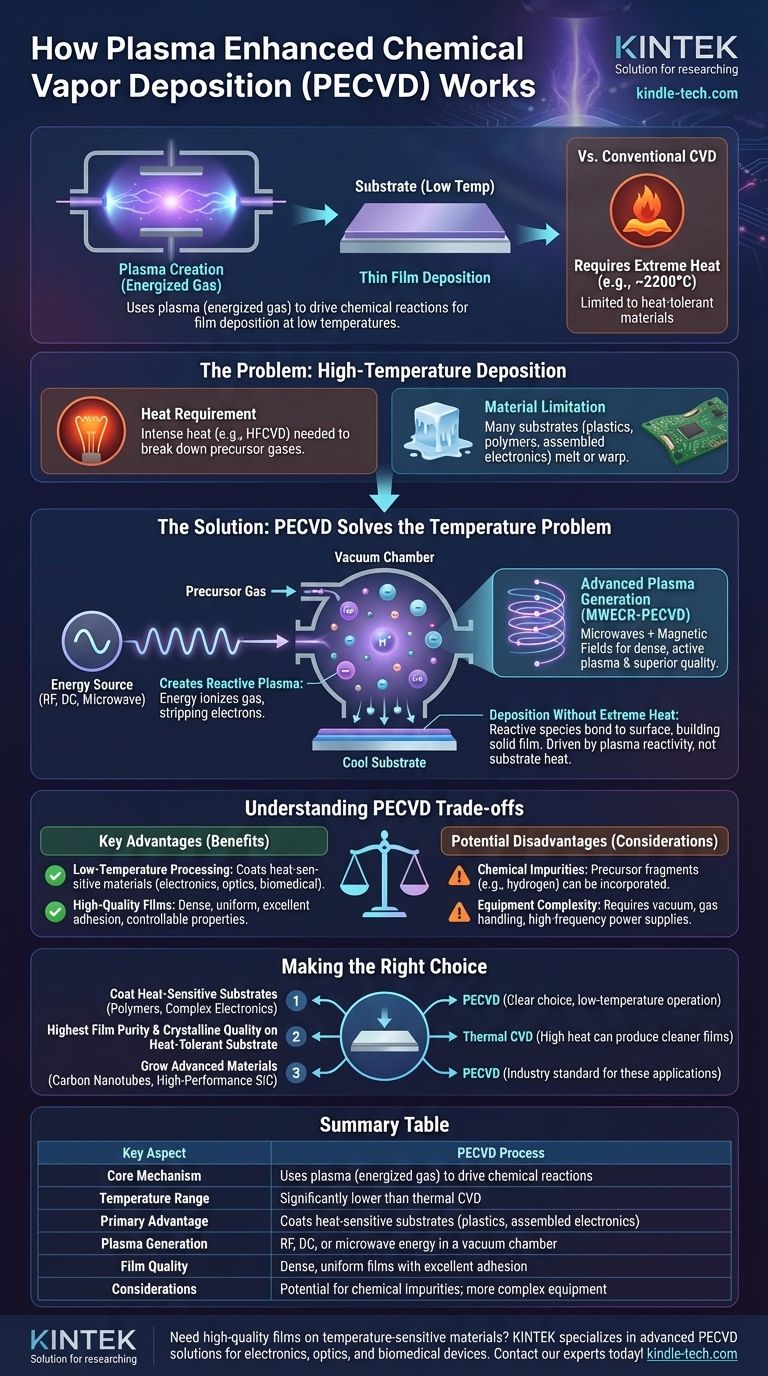

In sostanza, la deposizione chimica da vapore assistita da plasma (PECVD) utilizza un gas energizzato, o plasma, per depositare film sottili su una superficie. A differenza della deposizione chimica da vapore (CVD) convenzionale, che si basa su calore estremo per innescare reazioni chimiche, la PECVD avvia queste reazioni utilizzando l'energia del plasma. Ciò consente la formazione di film di alta qualità a temperature significativamente più basse, rendendola un processo molto più versatile.

Il vantaggio centrale della PECVD è la sua capacità di creare film sottili uniformi e di alta qualità senza sottoporre il materiale bersaglio a temperature elevate dannose. Lo ottiene utilizzando un campo elettrico o elettromagnetico per trasformare i gas precursori in un plasma reattivo, aggirando la necessità di energia termica per guidare il processo di deposizione.

Il problema della deposizione ad alta temperatura

I metodi di deposizione tradizionali, spesso raggruppati sotto il termine CVD termico, condividono un requisito comune: calore intenso. Ciò crea un vincolo ingegneristico significativo.

Il requisito di calore della CVD convenzionale

Metodi come la CVD a filamento caldo (HFCVD) utilizzano un filamento riscaldato a temperature estreme (circa 2200°C) per scomporre i gas precursori. Questa energia termica "rompe" le molecole di gas, creando le specie reattive necessarie per formare un film su un substrato più fresco e vicino.

La limitazione del materiale risultante

Questa dipendenza dal calore elevato limita gravemente i tipi di materiali che possono essere rivestiti. Molti substrati, inclusi plastiche, polimeri e molti componenti elettronici assemblati, si scioglierebbero, si deformerebbero o verrebbero fondamentalmente danneggiati dalle temperature richieste per la CVD termica.

Come la PECVD risolve il problema della temperatura

La PECVD modifica fondamentalmente l'equazione sostituendo l'energia elettrica con l'energia termica. Crea la chimica reattiva necessaria senza la necessità di riscaldare l'intero sistema a temperature estreme.

Creazione di uno stato di plasma

Il processo si svolge in una camera a vuoto. Un gas precursore specifico (la fonte del materiale del film) viene introdotto a bassa pressione. Viene quindi applicata una fonte di energia, tipicamente radiofrequenza (RF), corrente continua (DC) o microonde.

Questa energia ionizza il gas, strappando elettroni dagli atomi e creando una miscela di ioni, elettroni, radicali e particelle neutre. Questo stato energizzato e chimicamente reattivo è il plasma.

Deposizione senza calore estremo

Gli ioni e le specie radicaliche altamente reattive all'interno del plasma sono chimicamente instabili. Reagiscono prontamente con qualsiasi superficie che toccano.

Quando queste particelle reattive atterrano sul substrato, si legano alla sua superficie e tra loro, accumulando un film sottile solido e uniforme. La reazione è guidata dalla reattività chimica del plasma, non dall'energia termica del substrato.

Generazione avanzata di plasma

Tecniche più avanzate come la PECVD a risonanza ciclotronica di elettroni a microonde (MWECR-PECVD) utilizzano una combinazione di microonde e campi magnetici. Questo intrappola gli elettroni in un percorso a spirale, aumentando drasticamente la loro velocità di collisione con le molecole di gas e creando un plasma eccezionalmente denso e attivo, consentendo una qualità del film superiore a temperature molto basse.

Comprendere i compromessi della PECVD

Sebbene potente, la PECVD non è una soluzione universale. Comprendere i suoi vantaggi e svantaggi è fondamentale per una corretta applicazione.

Vantaggio chiave: lavorazione a bassa temperatura

Questo è il beneficio distintivo. La PECVD consente il rivestimento di materiali sensibili alla temperatura che sono incompatibili con la CVD termica, aprendo una vasta gamma di applicazioni nell'elettronica, nell'ottica e nei dispositivi biomedici.

Vantaggio chiave: film di alta qualità

I processi PECVD possono produrre film densi, uniformi e con eccellente adesione. La capacità di controllare con precisione i parametri del plasma consente una messa a punto delle proprietà del film, come la sua struttura e stabilità chimica.

Svantaggio potenziale: impurità chimiche

Poiché le reazioni del plasma sono complesse, i frammenti di gas precursore possono talvolta essere incorporati nel film in crescita come impurità (ad esempio, atomi di idrogeno). In alcune applicazioni di elevata purezza, questo può essere uno svantaggio rispetto all'ambiente ad alta temperatura "più pulito" della CVD termica.

Svantaggio potenziale: complessità dell'attrezzatura

Un sistema PECVD richiede una camera a vuoto, sistemi di gestione dei gas e alimentatori ad alta frequenza sofisticati. Ciò rende l'attrezzatura più complessa e generalmente più costosa di alcune tecniche di deposizione più semplici.

Fare la scelta giusta per la tua applicazione

La selezione del metodo di deposizione corretto richiede l'abbinamento delle capacità del processo con il materiale del substrato e le caratteristiche del film desiderate.

- Se la tua attenzione principale è il rivestimento di substrati sensibili al calore come polimeri o elettronica complessa: La PECVD è la scelta chiara e spesso unica praticabile grazie al suo funzionamento a bassa temperatura.

- Se la tua attenzione principale è ottenere la massima purezza del film e la qualità cristallina su un substrato resistente al calore: Un metodo CVD termico potrebbe essere un'opzione migliore, poiché il calore elevato può produrre film più puliti e più ordinati.

- Se la tua attenzione principale è la crescita di materiali avanzati come i nanotubi di carbonio o la deposizione di film SiC ad alte prestazioni: La PECVD è uno standard industriale frequentemente utilizzato e altamente efficace.

In definitiva, la PECVD potenzia la scienza dei materiali moderna fornendo un metodo robusto per ingegnerizzare le superfici senza il vincolo distruttivo del calore elevato.

Tabella riassuntiva:

| Aspetto chiave | Processo PECVD |

|---|---|

| Meccanismo centrale | Utilizza il plasma (gas energizzato) per guidare le reazioni chimiche |

| Intervallo di temperatura | Significativamente inferiore alla CVD termica |

| Vantaggio principale | Riveste substrati sensibili al calore (plastiche, elettronica assemblata) |

| Generazione di plasma | Energia RF, DC o a microonde in una camera a vuoto |

| Qualità del film | Film densi, uniformi con eccellente adesione |

| Considerazioni | Potenziale di impurità chimiche; attrezzatura più complessa |

Hai bisogno di depositare film sottili di alta qualità su materiali sensibili alla temperatura? KINTEK è specializzata in soluzioni PECVD avanzate e attrezzature da laboratorio per applicazioni in elettronica, ottica e dispositivi biomedici. La nostra esperienza garantisce che tu ottenga il processo di deposizione giusto per il tuo substrato specifico e i requisiti del film. Contatta oggi i nostri esperti per discutere come la nostra tecnologia PECVD può migliorare le tue capacità di ricerca e produzione!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace Tubolare per CVD Multi Zone Macchina Deposizione Chimica da Vapore Sistema Camera Attrezzatura

Domande frequenti

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati

- Qual è il valore principale del PECVD rispetto al CVD? Scopri il vantaggio delle basse temperature per il rivestimento di film sottili

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Cos'è la deposizione di metalli PECVD? Svelare la lavorazione di film sottili a bassa temperatura

- Qual è l'effetto della temperatura sul PECVD? Ottimizzare la qualità del film rispetto alla sicurezza del substrato

- Qual è la temperatura dell'ossido PECVD? Ottieni la deposizione a bassa temperatura per materiali sensibili

- Quali sono i diversi tipi di CVD nei MEMS? Una guida a LPCVD, PECVD e APCVD

- Quali sono gli svantaggi del PECVD (deposizione chimica da vapore assistita da plasma)? Valutare i compromessi della deposizione a bassa temperatura