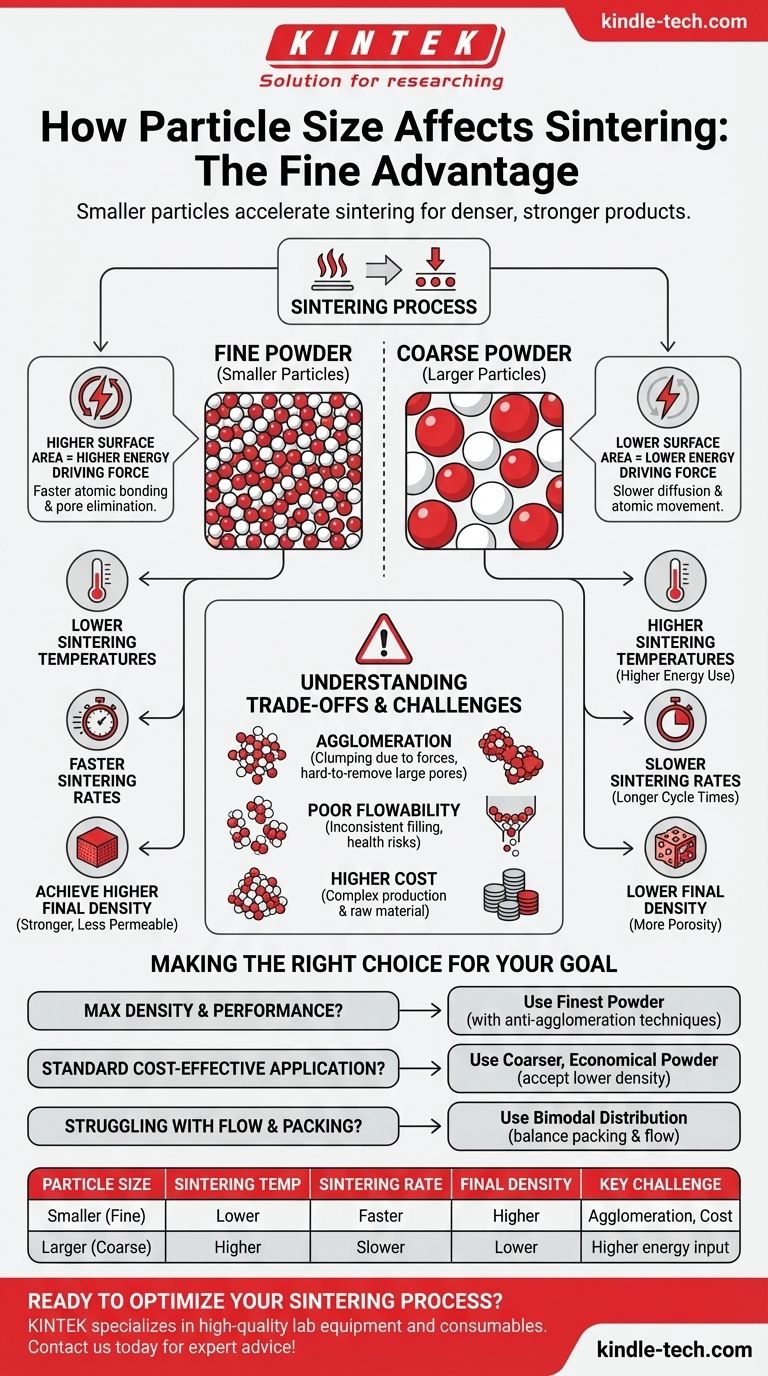

In breve, dimensioni delle particelle più piccole accelerano fondamentalmente il processo di sinterizzazione. L'uso di una polvere con particelle più fini consente di ottenere un prodotto finale denso e solido più rapidamente e a temperature più basse. Questo perché la superficie totale di una polvere fine è enormemente maggiore di quella di una polvere grossolana dello stesso peso, il che aumenta drasticamente la forza motrice per la densificazione.

La ragione principale per cui la dimensione delle particelle è così critica è che la sinterizzazione è guidata dalla riduzione dell'energia superficiale. Le particelle più piccole possiedono un'area superficiale collettiva molto più elevata, fornendo più energia disponibile per alimentare il legame atomico e l'eliminazione dei pori che definisce il processo.

La forza motrice dietro la sinterizzazione

La sinterizzazione come ricerca di minore energia

La sinterizzazione compatta una polvere sciolta in una massa solida usando calore e pressione, ma, cosa importante, questo avviene al di sotto del punto di fusione del materiale.

Il processo funziona perché le singole particelle hanno un'elevata quantità di energia superficiale. Il sistema è intrinsecamente instabile e "vuole" ridurre questa energia. Lo raggiunge formando legami tra le particelle ed eliminando gli spazi vuoti (pori), il che riduce la superficie totale.

Il potere del rapporto superficie-volume

La chiave per comprendere la dimensione delle particelle è il rapporto superficie-volume. Immagina una singola pietra di un chilogrammo. Ora, immagina la stessa pietra frantumata in un chilogrammo di sabbia fine.

La sabbia ha una superficie totale enormemente maggiore rispetto alla singola pietra. Questo stesso principio si applica alle polveri metalliche o ceramiche utilizzate nella sinterizzazione.

Come le particelle più piccole aumentano la forza motrice

Poiché una collezione di particelle più piccole ha un'area superficiale totale esponenzialmente più elevata, ha anche un'energia superficiale totale molto più elevata.

Questo stato di energia più elevato crea una "spinta" termodinamica più forte affinché il sistema si consolidi. Questa maggiore forza motrice è il motivo per cui le polveri più fini sinterizzano più efficacemente.

Conseguenze pratiche dell'uso di polveri più fini

Temperature di sinterizzazione più basse

Con una maggiore forza motrice, la diffusione atomica necessaria affinché le particelle si leghino può avvenire a temperature più basse.

Questo è un vantaggio significativo, poiché riduce il consumo di energia, abbassa lo stress termico sulle apparecchiature e può aiutare a prevenire la crescita indesiderata dei grani nel materiale finale, che spesso preserva la resistenza meccanica.

Velocità di sinterizzazione più rapide

Il processo di densificazione avviene più rapidamente. Gli atomi non devono viaggiare così lontano per formare un legame tra le particelle vicine, e la forza motrice più forte accelera questo movimento.

Questo si traduce direttamente in tempi di ciclo più brevi in un ambiente di produzione, aumentando la produttività.

Raggiungimento di una densità finale più elevata

L'obiettivo finale della maggior parte delle operazioni di sinterizzazione è eliminare la porosità. Le particelle più piccole si impacchettano insieme in modo più efficiente fin dall'inizio, lasciando pori iniziali più piccoli.

Questi pori più piccoli sono molto più facili da chiudere ed eliminare durante il ciclo di sinterizzazione, risultando in un prodotto finale più denso, più forte e meno permeabile.

Comprendere i compromessi e le sfide

Il problema dell'agglomerazione

Sebbene ideale in teoria, le polveri molto fini presentano una sfida pratica significativa: l'agglomerazione.

A causa delle forti forze interparticellari (come le forze di van der Waals), le particelle fini hanno una forte tendenza ad agglomerarsi. Questi grumi, o agglomerati, si comportano come grandi particelle, creando pori grandi e ostinati tra di loro che sono estremamente difficili da rimuovere durante la sinterizzazione. Questo può vanificare lo scopo dell'uso di una polvere fine.

Difficoltà di manipolazione e lavorazione

Le polveri estremamente fini spesso hanno una scarsa scorrevolezza. Non scorrono agevolmente dalle tramogge negli stampi, il che può portare a riempimenti incoerenti e variazioni nella densità finale del pezzo.

Inoltre, le particelle fini disperse nell'aria possono rappresentare un rischio per la salute e la sicurezza, richiedendo protocolli di manipolazione più rigorosi.

Il fattore costo

La produzione di polveri che siano sia estremamente fini che uniformi in dimensioni è un processo più complesso e costoso.

Il costo della materia prima deve essere bilanciato con i benefici di prestazione desiderati dall'uso di una polvere più fine.

Fare la scelta giusta per il tuo obiettivo

La dimensione ideale delle particelle non è una costante universale, ma una scelta strategica basata sui tuoi obiettivi specifici e sulle capacità di lavorazione.

- Se il tuo obiettivo principale è la massima densità e le prestazioni finali: Usa la polvere più fine che puoi lavorare efficacemente, ma devi investire in tecniche (come l'essiccazione a spruzzo o l'uso di leganti) per prevenire l'agglomerazione.

- Se il tuo obiettivo principale è l'efficacia dei costi per un'applicazione standard: Una polvere più grossolana ed economica può essere del tutto sufficiente, accettando una densità leggermente inferiore o la necessità di temperature di sinterizzazione più elevate.

- Se stai riscontrando problemi con il flusso e l'impaccamento della polvere: Una polvere con una distribuzione mista (bimodale) delle dimensioni delle particelle può talvolta fornire un equilibrio pratico, migliorando la densità di impaccamento rispetto a una polvere grossolana pur mantenendo un flusso migliore rispetto a una polvere uniformemente fine.

Padroneggiando la relazione tra la dimensione delle particelle e la sinterizzazione, ottieni un controllo preciso sulle proprietà, il costo e l'efficienza del tuo processo di produzione dei materiali.

Tabella riassuntiva:

| Dimensione delle particelle | Temperatura di sinterizzazione | Velocità di sinterizzazione | Densità finale | Sfida chiave |

|---|---|---|---|---|

| Più piccole (fini) | Più bassa | Più veloce | Più alta | Agglomerazione, Costo |

| Più grandi (grossolane) | Più alta | Più lenta | Più bassa | Richiesto un maggiore apporto di energia |

Pronto a ottimizzare il tuo processo di sinterizzazione con la polvere giusta? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo di alta qualità per la manipolazione precisa delle polveri e la sinterizzazione. I nostri esperti possono aiutarti a selezionare i materiali ideali per ottenere una densità superiore, costi inferiori e tempi di produzione più rapidi. Contattaci oggi per discutere le tue specifiche esigenze di laboratorio!

Guida Visiva

Prodotti correlati

- Macina per macinazione di tessuti ad alta produttività da laboratorio

- Mulino a Tessuto Ibrido da Laboratorio

- Mulino a disco vibrante da laboratorio per la macinazione di campioni

- Mulino a Vaso da Laboratorio con Vaso e Sfere di Macinazione in Allumina Zirconia

- Setacci da Laboratorio e Macchina Vibrante per Setacciatura

Domande frequenti

- Quali strumenti vengono utilizzati per la ricerca sulle batterie e la lavorazione dei materiali? Migliora la preparazione dei materiali del tuo laboratorio con KINTEK

- Come la macinazione a palle assiste nella modifica dei materiali per leganti di biomassa? Ottimizza le prestazioni dei tuoi elettrodi a secco

- Quante sfere dovrebbero essere caricate in un mulino a sfere per il funzionamento? Ottimizza la macinazione con la carica di sfere corretta

- In che modo la dimensione delle particelle influisce sulla XRF? Ottenere un'analisi elementare accurata e ripetibile

- Quale strumento potrebbe essere usato per polverizzare un oggetto? Abbina lo strumento alla durezza e fragilità del tuo materiale