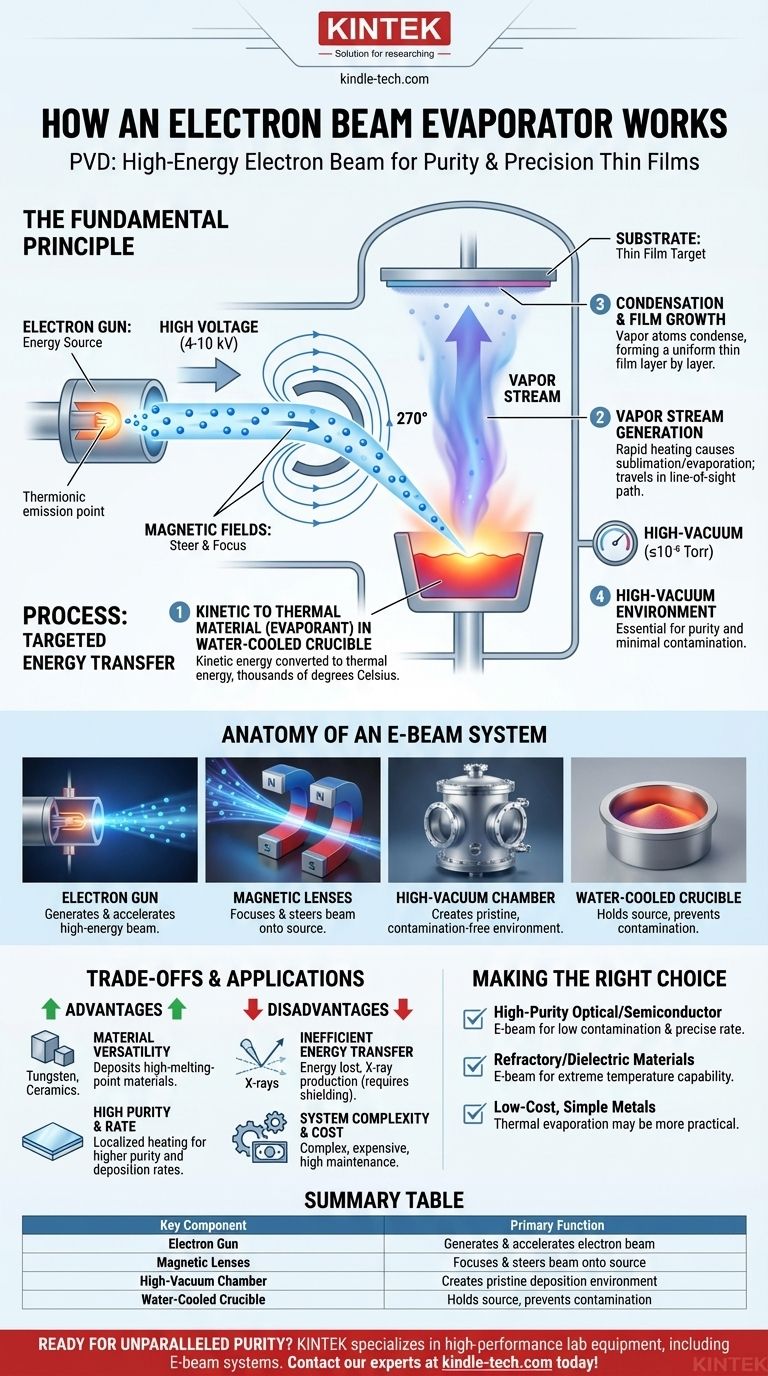

Nel suo nucleo, un evaporatore a fascio elettronico è uno strumento sofisticato che utilizza un fascio di elettroni ad alta energia per riscaldare e vaporizzare un materiale sorgente all'interno di una camera ad alto vuoto. Questo processo, una forma di deposizione fisica da vapore (PVD), genera un flusso di vapore che si condensa su un substrato bersaglio, formando un film sottile eccezionalmente puro e uniforme.

L'evaporazione a fascio elettronico offre una purezza e un controllo senza pari per la deposizione di film sottili, specialmente per materiali ad alto punto di fusione. La sua chiave è la conversione diretta dell'energia cinetica di un elettrone in energia termica, ma questa precisione comporta le complessità intrinseche dei sistemi ad alta tensione e alto vuoto.

Il Principio Fondamentale: Trasferimento di Energia Mirato

Conversione dell'Energia Cinetica in Calore

L'intero processo si basa su un semplice principio fisico. Un fascio focalizzato di elettroni ad alta energia, accelerato da un'alta tensione, viene diretto a colpire un materiale sorgente (l'evaporante) contenuto in un crogiolo.

Quando gli elettroni collidono con il materiale, la loro energia cinetica viene istantaneamente convertita in energia termica. Questo riscaldamento intenso e localizzato aumenta direttamente la temperatura superficiale del materiale, spesso a diverse migliaia di gradi Celsius.

Generazione di un Flusso di Vapore

Questo rapido aumento di temperatura è sufficiente a causare la sublimazione o l'evaporazione del materiale, rilasciando un pennacchio di vapore. Poiché ciò avviene in un ambiente ad alto vuoto, il vapore viaggia in un percorso rettilineo, a vista, con una contaminazione minima da gas atmosferici.

Condensazione e Crescita del Film

Un substrato (l'oggetto da rivestire) viene posizionato strategicamente all'interno di questo flusso di vapore. Quando gli atomi o le molecole di vapore colpiscono la superficie più fredda del substrato, si condensano e aderiscono, costruendo gradualmente uno strato di film sottile e solido strato dopo strato.

L'Anatomia di un Sistema E-Beam

Il Cannone Elettronico: La Sorgente di Energia

Il processo inizia con il cannone elettronico, che genera il fascio. Un filamento di tungsteno viene riscaldato fino al punto di emissione termoionica, causando il rilascio di una nuvola di elettroni.

Questi elettroni liberi vengono quindi accelerati verso un anodo da un potente campo elettrico, tipicamente creato da una tensione da 4 a 10 kilovolt (kV). Questa accelerazione è ciò che conferisce agli elettroni la loro alta energia cinetica.

Campi Magnetici: Guida e Focalizzazione

A differenza della luce, i fasci di elettroni possono essere precisamente guidati e focalizzati utilizzando campi magnetici. Gli elettromagneti situati all'esterno del crogiolo vengono utilizzati per deviare il fascio di elettroni, spesso di 270 gradi.

Questa deviazione serve a due scopi critici. In primo luogo, consente di posizionare il fragile filamento del cannone elettronico sotto il crogiolo, proteggendolo dalla caduta di materiale evaporante. In secondo luogo, consente un controllo preciso su dove il fascio colpisce il materiale sorgente, consentendo un riscaldamento e un'evaporazione uniformi.

La Camera a Vuoto: Un Ambiente Incontaminato

L'intero processo si svolge all'interno di una camera ad alto vuoto, tipicamente pompata a pressioni di 10⁻⁶ Torr o inferiori.

Questo vuoto è essenziale per impedire che il fascio di elettroni si disperda sulle molecole d'aria e, cosa più importante, per garantire la purezza del film finale rimuovendo i contaminanti che altrimenti potrebbero reagire con il flusso di vapore.

Comprendere i Compromessi e le Limitazioni

Vantaggio: Versatilità dei Materiali

Poiché il riscaldamento è così intenso e diretto, l'evaporazione e-beam può essere utilizzata per depositare materiali con punti di fusione estremamente elevati, come tungsteno, tantalio e varie ceramiche, che sono difficili o impossibili da evaporare utilizzando altri metodi.

Vantaggio: Alta Purezza e Tasso di Deposizione

Il riscaldamento è localizzato solo sulla superficie del materiale sorgente. Ciò impedisce che l'intero crogiolo si fonda e introduca contaminanti nel flusso di vapore, con conseguente formazione di film di maggiore purezza rispetto all'evaporazione termica. L'alta densità di energia consente anche tassi di deposizione molto elevati.

Svantaggio: Trasferimento di Energia Inefficiente e Raggi X

La conversione di energia non è perfettamente efficiente. Parte dell'energia viene persa a causa degli elettroni retrodiffusi, degli elettroni secondari e, in modo più significativo, della generazione di raggi X.

Questa produzione di raggi X è un sottoprodotto inevitabile degli elettroni ad alta energia che colpiscono un bersaglio. Richiede un'adeguata schermatura per garantire la sicurezza dell'operatore e talvolta può danneggiare substrati sensibili.

Svantaggio: Complessità e Costo del Sistema

Gli evaporatori e-beam sono significativamente più complessi e costosi rispetto ai più semplici sistemi di evaporazione termica. Richiedono alimentatori ad alta tensione, sofisticati controlli del campo magnetico e robusti sistemi ad alto vuoto, tutti fattori che contribuiscono a costi operativi e di manutenzione più elevati.

Fare la Scelta Giusta per la Tua Applicazione

La scelta di un metodo di deposizione dipende interamente dai tuoi requisiti tecnici e dai tuoi vincoli.

- Se il tuo obiettivo principale è la deposizione di rivestimenti ottici o strati semiconduttori ad alta purezza: L'evaporazione e-beam è una scelta eccellente grazie alla sua bassa contaminazione e al controllo preciso della velocità.

- Se il tuo obiettivo principale è il rivestimento con metalli refrattari o materiali dielettrici: La capacità dell'e-beam di raggiungere temperature estremamente elevate lo rende una delle poche opzioni praticabili.

- Se il tuo obiettivo principale sono rivestimenti metallici a basso costo e semplici su substrati robusti: Un metodo meno complesso come l'evaporazione termica potrebbe essere una soluzione più pratica ed economica.

In definitiva, comprendere questo equilibrio di potenza, precisione e complessità è la chiave per sfruttare efficacemente l'evaporazione a fascio elettronico nel tuo lavoro.

Tabella riassuntiva:

| Componente Chiave | Funzione Primaria |

|---|---|

| Cannone Elettronico | Genera e accelera un fascio di elettroni ad alta energia. |

| Lenti Magnetiche | Focalizza e guida il fascio di elettroni sul materiale sorgente. |

| Camera ad Alto Vuoto | Crea un ambiente incontaminato per una deposizione senza contaminazioni. |

| Crogiolo Raffreddato ad Acqua | Contiene il materiale sorgente prevenendo la contaminazione dalla fusione. |

Pronto a raggiungere una purezza e prestazioni ineguagliabili per i film sottili?

L'evaporazione a fascio elettronico è ideale per applicazioni esigenti in ottica, semiconduttori e ricerca. KINTEK è specializzata in attrezzature da laboratorio ad alte prestazioni, inclusi sistemi di evaporazione e-beam, per soddisfare le tue precise esigenze di deposizione.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono migliorare le capacità del tuo laboratorio. Mettiti in contatto tramite il nostro modulo di contatto per iniziare la conversazione.

Guida Visiva

Prodotti correlati

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Crogiolo a fascio di elettroni Crogiolo a fascio di elettroni per evaporazione

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

Domande frequenti

- Come funziona la deposizione per evaporazione? Una guida al rivestimento di film sottili ad alta purezza

- Cos'è il riscaldamento per evaporazione? Padroneggiare l'equilibrio tra calore, vuoto e superficie

- Qual è il processo di evaporazione a fascio di elettroni? Una guida alla deposizione di film sottili ad alta purezza

- Perché la deposizione a sputtering è più lenta dell'evaporazione? Analisi della fisica dei tassi di PVD

- Qual è la pressione per l'evaporazione a fascio elettronico? Padroneggia la chiave per film sottili ad alta purezza

- L'oro può trasformarsi in vapore? Svelare la scienza estrema dietro la stabilità dell'oro

- Qual è la differenza tra sputtering ed e-beam? Scegli il metodo giusto per la deposizione di film sottili

- A che punto l'oro evapora? La scienza dietro l'estrema resistenza al calore dell'oro