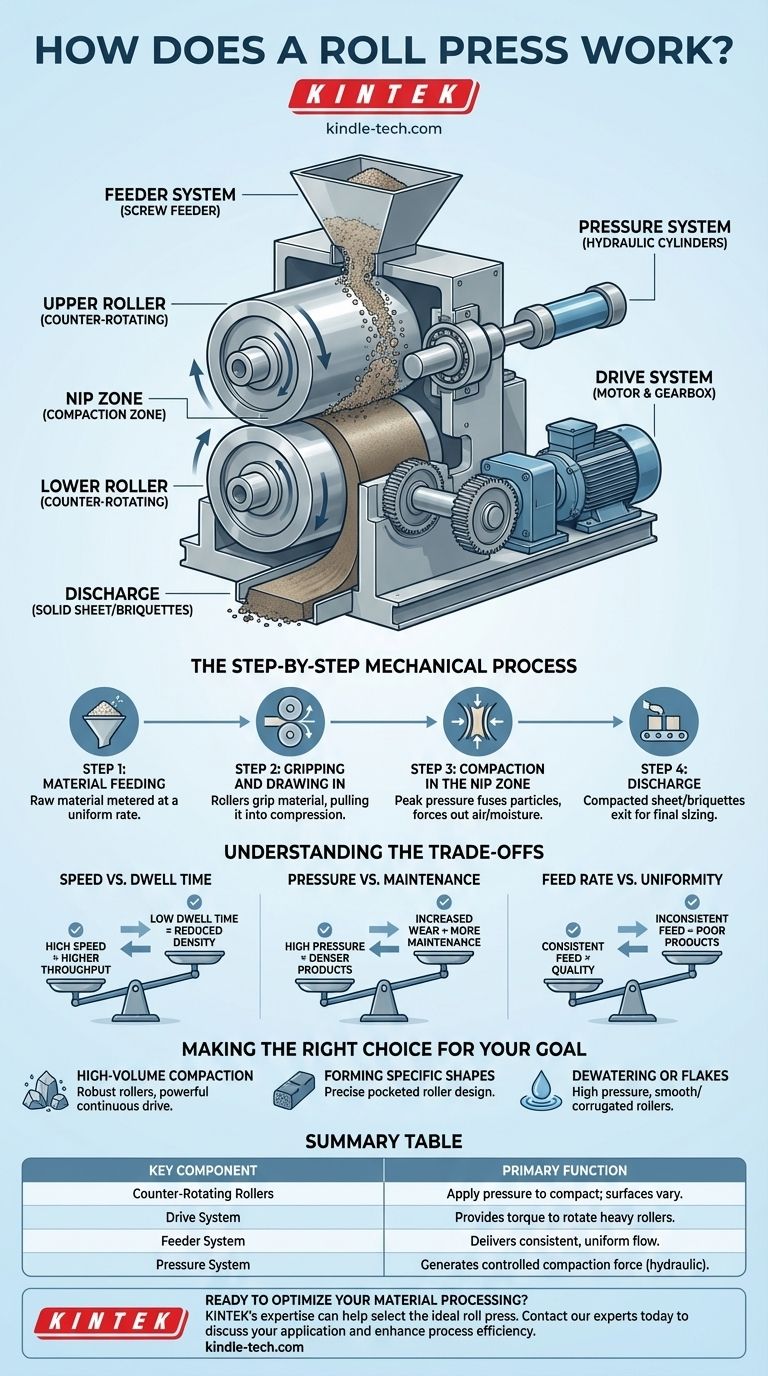

In sintesi, una pressa a rulli è una macchina a pressione meccanica continua. Funziona attirando il materiale tra due grandi rulli controrotanti. Mentre il materiale passa attraverso lo spazio sempre più stretto tra di essi—una zona nota come "nip"—è sottoposto a una forza immensa, che lo compatta in una forma più densa e solida.

Il principio essenziale di una pressa a rulli è la sua capacità di trasformare un flusso continuo di materiale sfuso in un foglio o un bricchetto compattato. A differenza di una pressa che opera a cicli, la pressa a rulli lavora costantemente, rendendola una soluzione altamente efficiente per processi industriali ad alta produttività.

I Componenti Principali di una Pressa a Rulli

Per comprendere il processo, è essenziale riconoscere i componenti chiave che lavorano all'unisono.

I Rulli Controrotanti

Sono il cuore della macchina. Le loro superfici possono essere lisce per creare fogli densi, corrugate per scaglie, o con tasche (indentate) per produrre bricchetti di forma precisa.

Il Sistema di Azionamento

Un potente motore e un gruppo riduttore forniscono la coppia necessaria per far girare i pesanti rulli contro l'immensa resistenza del materiale da compattare. La sincronizzazione di questi rulli è fondamentale.

Il Sistema di Alimentazione

Questo meccanismo, spesso un alimentatore a vite, è responsabile della fornitura di un flusso costante e uniforme di materia prima nello spazio sopra i rulli. La qualità del prodotto finale dipende in gran parte dalle prestazioni dell'alimentatore.

Il Sistema di Pressione

Mentre i rulli forniscono l'azione meccanica, la forza di compressione stessa è tipicamente generata da un sistema idraulico. I cilindri idraulici spingono uno dei cuscinetti del rullo, forzando i rulli l'uno contro l'altro con una pressione controllata e costante.

Il Processo Meccanico Passo Dopo Passo

L'operazione è un flusso continuo e senza interruzioni, in quattro fasi, che si ripete continuamente finché il materiale viene fornito.

Fase 1: Alimentazione del Materiale

La materia prima viene caricata in una tramoggia e il sistema di alimentazione la dosa, assicurando che venga introdotta ai rulli a una velocità prevedibile e uniforme.

Fase 2: Afferrare e Tirare Dentro

Mentre i rulli ruotano verso l'interno, afferrano il materiale sfuso e lo tirano nella zona di compressione. L'angolo in cui ciò avviene è noto come "angolo di nip".

Fase 3: Compattazione nella Zona di Nip

Lo spazio tra i rulli si restringe al suo punto minimo. Qui, la pressione raggiunge il picco, forzando l'aria o l'umidità fuori dal materiale e fondendo le singole particelle insieme in una massa solida e densificata.

Fase 4: Scarico

Il foglio solido o il flusso di bricchetti appena formato esce dalla parte inferiore dei rulli. Può quindi cadere su un nastro trasportatore o in un frantumatore per essere dimensionato per la sua applicazione finale.

Comprendere i Compromessi

L'efficienza di una pressa a rulli non è assoluta; è un equilibrio di fattori contrastanti che devono essere gestiti.

Velocità vs. Tempo di Permanenza

Aumentare la velocità di rotazione dei rulli aumenta la produttività, il che è spesso desiderabile. Tuttavia, ciò riduce il "tempo di permanenza"—la durata in cui il materiale è sotto la massima pressione—il che può influire negativamente sulla densità finale e sulla resistenza del prodotto.

Pressione vs. Manutenzione

Una maggiore pressione idraulica porta a prodotti più densi e resistenti. Ma questa forza elevata aumenta drasticamente il tasso di usura delle superfici dei rulli e dei cuscinetti, portando a cicli di manutenzione più frequenti e costosi.

Velocità di Alimentazione vs. Uniformità

Un'alimentazione incoerente è la causa più comune di risultati scadenti. Un'eccessiva alimentazione può intasare la pressa e sollecitare il motore di azionamento, mentre un'alimentazione insufficiente si traduce in prodotti mal formati e a bassa densità.

Fare la Scelta Giusta per il Tuo Obiettivo

La configurazione ottimale per una pressa a rulli dipende interamente dal risultato desiderato.

- Se il tuo obiettivo principale è la compattazione di grandi volumi (ad es. minerali, fertilizzanti): Hai bisogno di superfici dei rulli robuste e resistenti all'usura e di un sistema di azionamento potente e affidabile, capace di un funzionamento continuo ad alta pressione.

- Se il tuo obiettivo principale è formare forme specifiche (bricchettatura di carbone o carbonella): Il design e la precisione delle tasche dei rulli sono fondamentali, poiché definiscono direttamente la forma, la dimensione e la qualità del prodotto finale.

- Se il tuo obiettivo principale è la disidratazione o la creazione di scaglie: Una combinazione di alta pressione con rulli lisci o corrugati è essenziale per spremere il liquido in modo efficiente o tagliare il materiale nella forma desiderata.

In definitiva, padroneggiare un'applicazione di pressa a rulli significa raggiungere l'equilibrio perfetto tra velocità di alimentazione, velocità del rullo e pressione applicata.

Tabella Riepilogativa:

| Componente Chiave | Funzione Primaria |

|---|---|

| Rulli Controrotanti | Applicano pressione per compattare il materiale; le superfici possono essere lisce, corrugate o con tasche. |

| Sistema di Azionamento | Fornisce la coppia per ruotare i pesanti rulli contro la resistenza del materiale. |

| Sistema di Alimentazione | Fornisce un flusso costante e uniforme di materia prima alla pressa. |

| Sistema di Pressione | Tipicamente idraulico, genera la forza controllata necessaria per la compattazione. |

Pronto a Ottimizzare la Lavorazione del Tuo Materiale?

Comprendere la meccanica di una pressa a rulli è il primo passo. Implementare quella giusta per il tuo materiale specifico e i tuoi obiettivi di produttività è ciò che offre risultati reali. Che tu abbia bisogno di compattazione ad alto volume, bricchettatura precisa o disidratazione efficiente, l'esperienza di KINTEK in attrezzature e materiali di consumo da laboratorio può aiutarti a selezionare e mantenere la pressa a rulli ideale per le tue esigenze di laboratorio o industriali.

Contatta i nostri esperti oggi stesso per discutere la tua applicazione e scoprire come KINTEK può migliorare l'efficienza del tuo processo e la qualità del tuo prodotto.

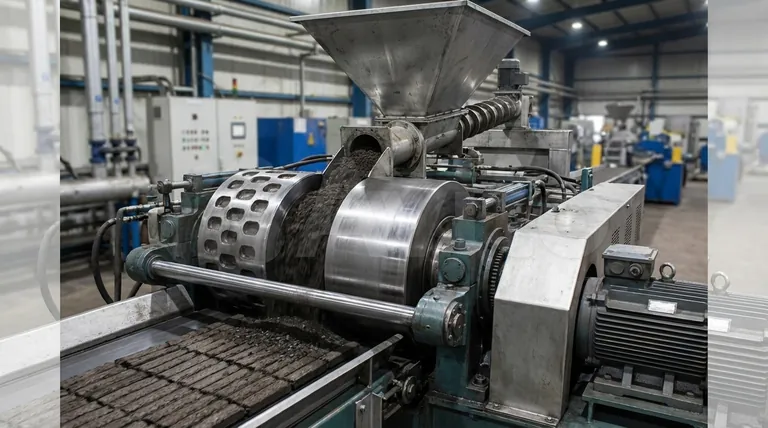

Guida Visiva

Prodotti correlati

- Macchina per compresse elettrica a punzone singolo Laboratorio pressa per compresse TDP

- Pressa Idraulica Riscaldata Automatica con Piastre Riscaldate per Pressa a Caldo da Laboratorio 25T 30T 50T

- Pressa Vulcanizzatrice per Gomma Vulcanizzatrice per Laboratorio

- Macchina per la Presa di Campioni Metallografici per Materiali e Analisi di Laboratorio

- Macchina comprimitrice per compresse singola e macchina comprimitrice rotativa per la produzione di massa per TDP

Domande frequenti

- Cos'è un disco di KBr? La chiave per una spettroscopia FTIR di alta qualità per campioni solidi

- Qual è la funzione principale di una pressa idraulica da laboratorio nelle batterie allo stato solido? Ottenere una densificazione ottimale

- In quale fase dell'assemblaggio della batteria sodio-zolfo allo stato solido viene utilizzata una pressa idraulica da laboratorio? Guida esperta

- Qual è lo scopo delle pastiglie di KBr? Sblocca un'analisi FTIR chiara dei campioni solidi

- Qual è la causa numero uno di guasti nei sistemi idraulici? L'assassino silenzioso delle tue attrezzature

- Quali sono i vantaggi dell'utilizzo di attrezzature per la pellettizzazione per produrre pellet di combustibile dal letame di pollame? Ottimizzare la produzione di energia

- Come viene costruito un torchio idraulico? Dal telaio alla forza: costruire una macchina potente

- Qual è il range di analisi XRF? Dal Sodio all'Uranio, da % a PPM