Nella sua essenza, la produzione di pellet da plastica riciclata è un processo di rifusione, filtrazione e riformatura dei rifiuti plastici in granuli uniformi, o pellet. Ciò si ottiene utilizzando una macchina chiamata estrusore, che fonde la plastica, la forza attraverso un sistema di filtrazione per rimuovere i contaminanti e quindi spinge la plastica fusa purificata attraverso una filiera. Un sistema di taglio sminuzza quindi i filamenti di plastica che emergono in piccoli pellet coerenti pronti per essere riutilizzati nella produzione.

L'obiettivo fondamentale della produzione di pellet non è solo triturare la plastica, ma ripristinare il valore creando una materia prima pulita, coerente e prevedibile da un flusso di rifiuti altamente variabile e spesso contaminato. Il successo dipende dalla purificazione e dall'omogeneizzazione.

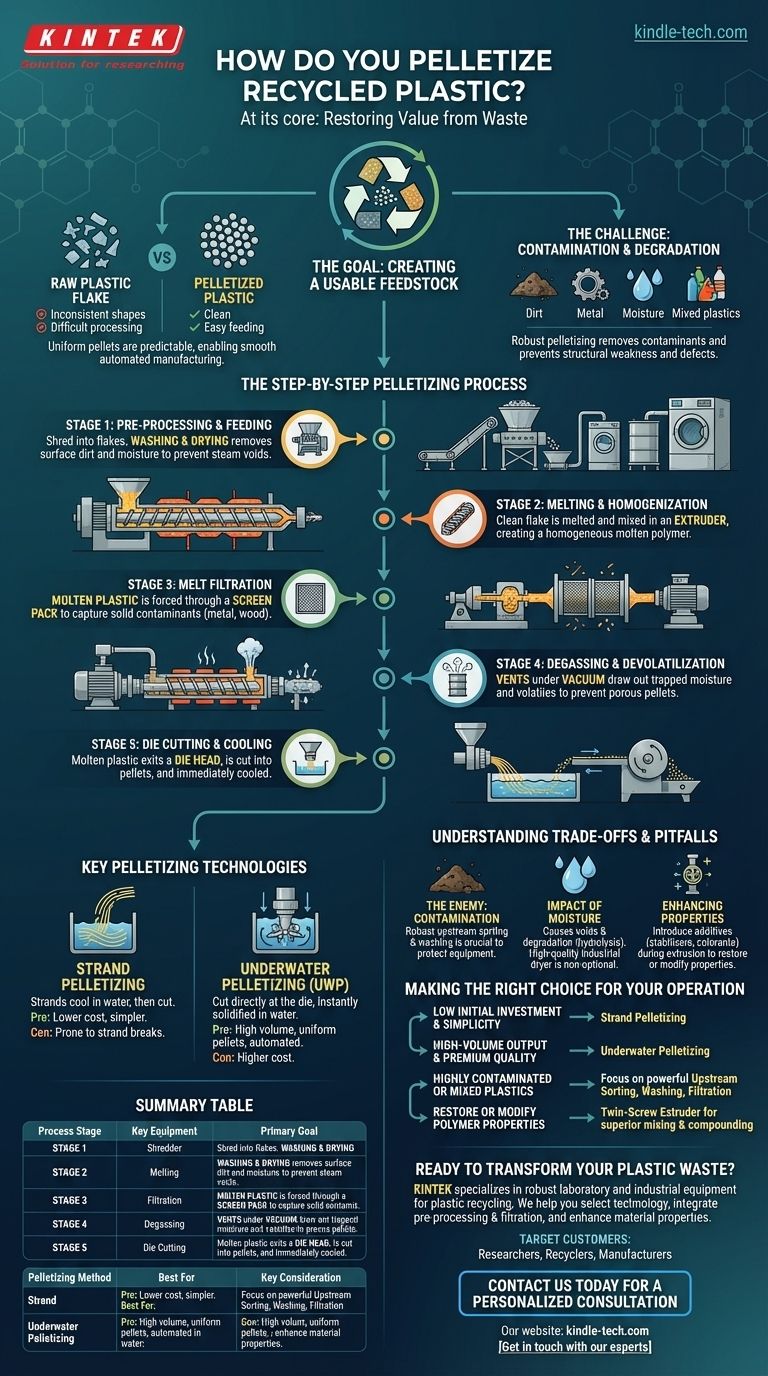

Perché la Produzione di Pellet è una Fase Critica del Riciclo

L'Obiettivo: Creare una Materia Prima Utilizzabile

I produttori necessitano di materie prime prevedibili e facili da lavorare. I fiocchi di plastica grezzi e triturati sono spesso incoerenti per dimensioni, forma e purezza, il che li rende difficili da inserire nelle attrezzature di produzione come gli stampi a iniezione.

I pellet, al contrario, sono uniformi. La loro dimensione e densità coerenti consentono un comportamento di fusione prevedibile e un'alimentazione automatizzata e fluida, rendendoli un sostituto diretto delle resine plastiche vergini.

La Sfida: Contaminazione e Degradazione

La plastica riciclata non è mai perfettamente pulita. Contiene contaminanti non plastici come carta, metallo e sporco, oltre a umidità e diversi tipi di plastiche incompatibili.

Senza un robusto processo di produzione di pellet, questi contaminanti finirebbero nel prodotto finale, causando debolezze strutturali, difetti estetici e danni alle attrezzature. Il calore necessario per la lavorazione può anche degradare ulteriormente la plastica se non gestito correttamente.

Il Processo di Produzione di Pellet Passo Dopo Passo

Fase 1: Pre-lavorazione e Alimentazione

Prima che la plastica entri nell'impianto di produzione di pellet, deve essere preparata. Questo di solito comporta la sua triturazione in scaglie più piccole e gestibili.

Dopo la triturazione, una fase cruciale di lavaggio ed essiccazione rimuove lo sporco superficiale, le etichette e i liquidi residui. Un'essiccazione inadeguata è una delle cause principali di scarsa qualità dei pellet, poiché l'umidità intrappolata si trasformerà in vapore creando vuoti nel prodotto finale.

Fase 2: Fusione e Omogeneizzazione

Le scaglie pulite e asciutte vengono alimentate in un estrusore. All'interno dell'estrusore, una vite rotante trasporta la plastica attraverso una serie di zone riscaldate.

Questo processo fonde la plastica e utilizza l'azione di taglio della vite per mescolarla accuratamente, creando un polimero fuso omogeneo. Ciò assicura che qualsiasi variazione nel materiale di origine sia miscelata per un risultato più coerente.

Fase 3: Filtrazione della Fusa

Questa è probabilmente la fase più critica per i materiali riciclati. La plastica fusa viene forzata attraverso un fine pacchetto di schermi o filtro.

Questa fase di filtrazione della fusa cattura fisicamente i contaminanti solidi che non sono stati rimossi durante il lavaggio, come pezzi di metallo, legno o materiali non fusi. I sistemi avanzati utilizzano cambiatori di schermo continui che consentono la sostituzione del filtro senza interrompere l'intera linea.

Fase 4: Degasaggio e Devolatilizzazione

Molte plastiche, specialmente quelle che non sono state essiccate perfettamente, rilasceranno umidità intrappolata e altri composti volatili quando vengono fuse.

L'estrusore è tipicamente dotato di sfoghi (spesso sotto vuoto) per aspirare questi gas. Questa fase di degasaggio è essenziale per prevenire pellet porosi e schiumosi e per migliorare la densità complessiva e l'integrità strutturale della plastica.

Fase 5: Taglio a Filiera e Raffreddamento

Dopo essere stata filtrata e degassata, la plastica fusa pulita viene spinta attraverso una testa filiera, formando filamenti continui. Un sistema di taglio sminuzza quindi questi filamenti in pellet.

I pellet vengono immediatamente raffreddati, tipicamente con acqua o aria, il che li solidifica nella loro forma finale. I due metodi principali per questo sono la pelletizzazione a filo e la pelletizzazione subacquea.

Tecnologie Chiave per la Produzione di Pellet

Pelletizzazione a Filo (Strand Pelletizing)

In questo metodo, i filamenti di plastica escono dalla filiera e vengono tirati attraverso un bagno d'acqua per raffreddarsi, un po' come gli spaghetti. Un taglierino rotante alla fine della linea sminuzza quindi i filamenti solidificati in pellet.

Questo sistema è meccanicamente più semplice e generalmente ha un costo di investimento iniziale inferiore. Tuttavia, può essere soggetto a rotture dei filamenti, che richiedono l'intervento dell'operatore e possono causare tempi di inattività.

Pelletizzazione Subacquea (Underwater Pelletizing - UWP)

Qui, la testa filiera è a diretto contatto con un flusso d'acqua. Man mano che la plastica fusa esce dalla filiera, una serie di lame rotanti la taglia immediatamente in pellet, che vengono istantaneamente solidificati e trasportati via dall'acqua.

I sistemi UWP sono altamente automatizzati, producono pellet sferici più uniformi ed eliminano il problema della rottura dei filamenti. Sono lo standard per operazioni ad alto volume e alta qualità, ma comportano costi di capitale e complessità maggiori.

Comprendere i Compromessi e le Insidie

Il Nemico: La Contaminazione

Anche piccole quantità di contaminazione possono rovinare un lotto di pellet o, peggio, danneggiare attrezzature costose come la vite dell'estrusore o la filiera. Investire in un robusto smistamento e lavaggio preliminari è sempre più conveniente che gestire la contaminazione a valle.

L'Impatto dell'Umidità

L'umidità è una sfida persistente. Oltre a causare vuoti nei pellet, può provocare la degradazione idrolitica in alcuni polimeri come il PET, rompendo permanentemente le catene molecolari della plastica e riducendone la resistenza. Un essiccatore industriale di alta qualità non è una spesa facoltativa.

Migliorare le Proprietà con Additivi

Il processo di riciclo può degradare le proprietà originali di una plastica. La produzione di pellet fornisce l'opportunità perfetta per introdurre additivi direttamente nell'estrusore. Questi possono includere stabilizzatori per proteggere da ulteriore degradazione termica, modificatori d'impatto per aumentare la tenacità o coloranti.

Fare la Scelta Giusta per la Tua Attività

- Se la tua priorità principale è il basso investimento iniziale e la semplicità operativa: la pelletizzazione a filo è spesso il punto di ingresso più conveniente per applicazioni su scala ridotta o meno esigenti.

- Se la tua priorità principale è l'elevato volume di produzione e la qualità premium dei pellet: un sistema automatizzato di pelletizzazione subacquea fornirà una coerenza superiore, maggiore tempo di attività e costi di manodopera inferiori a lungo termine.

- Se stai lavorando plastiche altamente contaminate o miste: il tuo successo dipende meno dal metodo di taglio e più dall'investimento in potenti tecnologie di smistamento, lavaggio e filtrazione della fusa a monte.

- Se hai bisogno di ripristinare o modificare le proprietà del polimero: un estrusore bivite offre capacità di miscelazione superiori, rendendolo ideale per la compoundazione con additivi rispetto a un estrusore monovite standard.

In definitiva, la produzione di pellet di plastica di successo trasforma un flusso di rifiuti problematico in una risorsa industriale preziosa e affidabile.

Tabella Riassuntiva:

| Fase del Processo | Attrezzatura Chiave | Obiettivo Principale |

|---|---|---|

| Pre-lavorazione | Trituratore, Lavatrice, Essiccatore | Scaglie di plastica pulite e asciutte |

| Fusione e Omogeneizzazione | Estrusore (Monovite/Bivite) | Creare plastica fusa uniforme |

| Filtrazione della Fusa | Cambiatore di Schermo/Filtro | Rimuovere i contaminanti |

| Degasaggio | Estrusore Ventilato (Sotto Vuoto) | Rimuovere umidità e volatili |

| Pelletizzazione e Raffreddamento | Filiera, Taglierino, Raffreddatore ad Acqua/Aria | Formare pellet solidi e uniformi |

| Metodo di Pelletizzazione | Ideale Per | Considerazione Chiave |

| Pelletizzazione a Filo | Operazioni a basso volume, sensibili ai costi | Soggetta a rotture dei filamenti, meccanica più semplice |

| Pelletizzazione Subacquea (UWP) | Produzione ad alto volume e alta qualità | Costo più elevato, uniformità dei pellet superiore |

Pronto a Trasformare i Tuoi Rifiuti Plastici in una Risorsa di Valore?

KINTEK è specializzata nella fornitura di attrezzature da laboratorio e industriali robuste per i processi di riciclo e produzione di pellet della plastica. Sia che tu stia aumentando la scala della tua attività o ottimizzando la qualità dei pellet, la nostra esperienza in estrusori, sistemi di filtrazione e tecnologia di pelletizzazione può aiutarti a ottenere risultati coerenti e di alto valore.

Ti aiutiamo a:

- Selezionare la tecnologia di pelletizzazione giusta (a Filo o Subacquea) per il tuo volume e i requisiti di qualità.

- Integrare sistemi efficienti di pre-lavorazione (lavaggio, essiccazione) e filtrazione della fusa per massimizzare la purezza.

- Migliorare le proprietà del materiale con soluzioni di compoundazione e integrazione di additivi.

Clienti Target: Ricercatori di laboratorio, riciclatori di plastica e produttori che cercano di migliorare l'efficienza e la qualità dei loro pellet di plastica riciclata.

Contattaci oggi per discutere le tue esigenze specifiche e scoprire come le soluzioni di KINTEK possono trasformare i tuoi rifiuti plastici in una materia prima affidabile e redditizia.

Contatta i nostri esperti per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Macchina per mescolatrice a due cilindri aperta per frantoio di gomma

- Macchina comprimitrice per compresse singola e macchina comprimitrice rotativa per la produzione di massa per TDP

- Macchina per compresse elettrica a punzone singolo Laboratorio pressa per compresse TDP

- Macchina automatica per pressa a caldo da laboratorio

- Macchina per la Presa di Campioni Metallografici per Materiali e Analisi di Laboratorio

Domande frequenti

- Qual è la differenza tra il Banbury e il miscelatore interno? Comprendere la progettazione del rotore per una migliore miscelazione

- Qual è l'uso di un mulino a due rulli? Essenziale per la miscelazione di polimeri, R&S e controllo qualità

- Cos'è un laminatoio a due rulli? Padroneggia la miscelazione e il test precisi dei materiali

- A cosa serve un miscelatore per gomma? Trasformare la gomma grezza in mescole ad alte prestazioni

- Cos'è un laminatoio a velocità differenziale a due cilindri? Ottenere una miscelazione e una dispersione dei polimeri superiori