La realizzazione di un target di sputtering è un processo di produzione preciso e multifase che va ben oltre la semplice sagomatura di un pezzo di metallo. Inizia con l'approvvigionamento di materie prime eccezionalmente pure, che vengono poi consolidate in una forma solida e densa. Questo disco grezzo solido viene lavorato meccanicamente secondo specifiche esatte, fissato a una piastra di supporto per la dissipazione del calore, e quindi meticolosamente pulito e imballato per prevenire la contaminazione prima dell'uso.

La qualità di un target di sputtering non è definita da un singolo passaggio, ma da una catena di processi di precisione. Dalla purezza della materia prima al fissaggio finale, ogni fase è progettata per garantire la massima efficienza di deposizione, purezza del film e stabilità nell'ambiente esigente di una camera a vuoto.

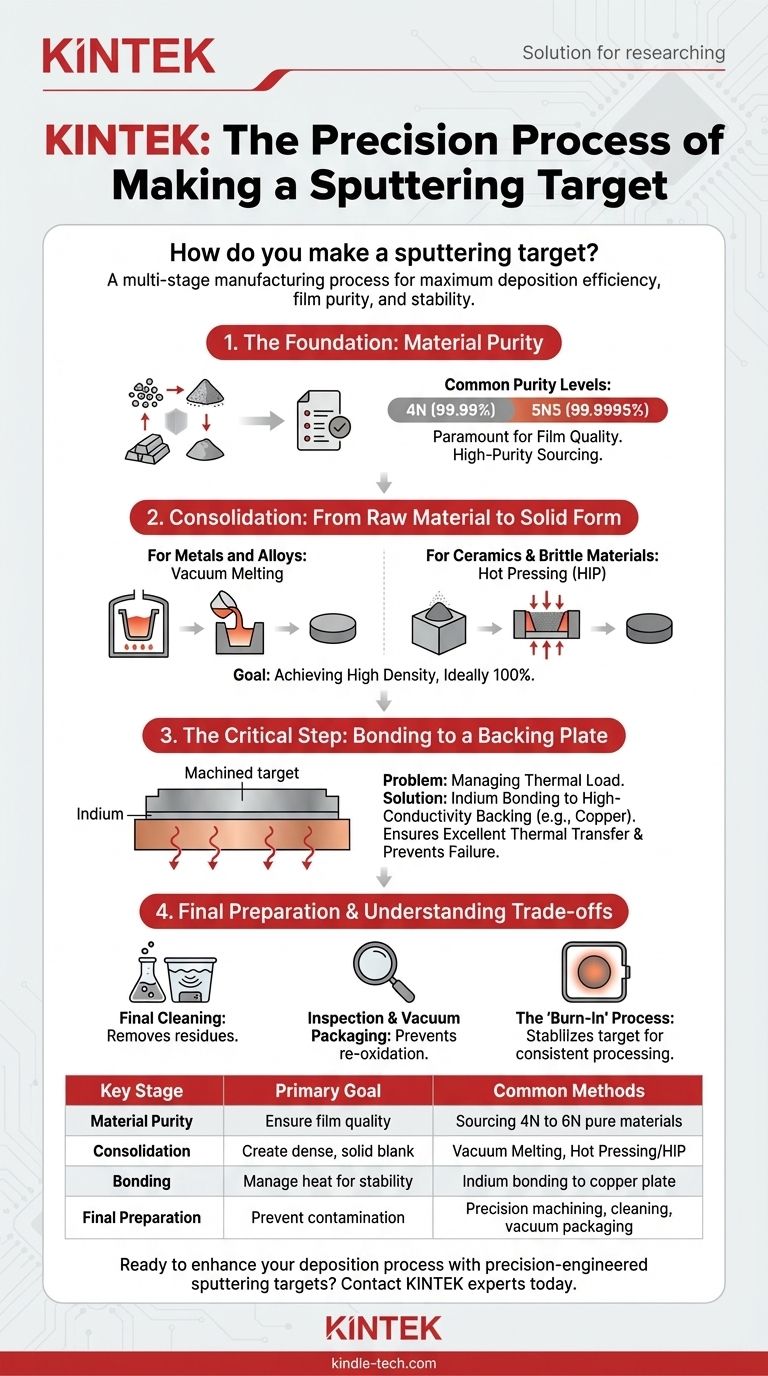

Le Fondamenta: La Purezza del Materiale

Perché la Purezza è Fondamentale

Il processo di sputtering trasferisce il materiale dal target al substrato a livello atomico. Qualsiasi impurità presente nel target, che si tratti di un elemento estraneo o di un ossido, ha il potenziale di essere trasferita nel film sottile, compromettendone le proprietà elettriche, ottiche o meccaniche.

Iniziare con materiale di elevata purezza è il primo passo non negoziabile.

Livelli di Purezza Comuni

La purezza del target è spesso descritta in "nove". Ad esempio, la purezza "4N" significa 99,99% puro, mentre "5N5" significa 99,9995% puro. Il livello di purezza richiesto è dettato interamente dalla sensibilità dell'applicazione finale, con i rivestimenti per semiconduttori e ottici che richiedono i gradi più elevati.

Dalla Materia Prima alla Forma Solida

Per Metalli e Leghe: Fusione Sottovuoto

Il metodo più comune per i target metallici è la fusione delle materie prime di elevata purezza (lingotti, granuli o polveri) in un ambiente di vuoto o di gas inerte. Ciò impedisce al materiale di reagire con l'ossigeno o altri contaminanti atmosferici. Il materiale fuso viene quindi colato in uno stampo per creare un "disco grezzo" solido e denso.

Per Ceramiche e Materiali Fragili: Pressatura a Caldo

Le ceramiche o altri materiali fragili che non possono essere facilmente fusi vengono tipicamente formati da polveri di elevata purezza. La polvere viene caricata in uno stampo di grafite e sottoposta simultaneamente a pressione immensa e alta temperatura. Questo processo, noto come pressatura a caldo o pressatura isostatica a caldo (HIP), sinterizza la polvere in una forma solida completamente densa.

L'Obiettivo: Raggiungere un'Elevata Densità

Indipendentemente dal metodo, l'obiettivo principale è creare un disco target con la più alta densità possibile, idealmente vicina al 100% della densità teorica del materiale. Aree a bassa densità o vuoti possono portare a sputtering irregolare, generazione di particelle e archi elettrici durante il processo.

La Fase Critica: Il Fissaggio (Bonding) alla Piastra di Supporto

Il Problema: Gestire il Carico Termico

Il processo di sputtering è termicamente inefficiente. Il bombardamento di ioni genera una quantità enorme di calore nel target. Se questo calore non viene rimosso efficacemente, il target può surriscaldarsi, portando a deformazioni, crepe o cambiamenti nella sua microstruttura, tutti fattori che interrompono il processo di deposizione.

La Soluzione: Il Fissaggio (Bonding)

Per risolvere questo problema, il target lavorato viene fissato a una piastra di supporto, che è tipicamente realizzata in un materiale ad alta conducibilità termica come il rame privo di ossigeno (OFC). Il metodo di fissaggio più comune utilizza un sottile strato di lega di Indio. Il target e la piastra di supporto vengono riscaldati sottovuoto, consentendo all'indio di fondersi e formare un legame uniforme e privo di vuoti che assicura un eccellente trasferimento termico.

Perché il Fissaggio Previene il Fallimento del Target

Un fissaggio adeguato è il singolo fattore più importante per la durata e le prestazioni del target. Permette all'acqua di raffreddamento, che scorre attraverso i canali nella pistola di sputtering (magnetron), di estrarre efficientemente il calore dalla faccia del target tramite la piastra di supporto.

Comprendere i Compromessi e le Fasi Finali

Target Monolitici vs. Target Fissati

Alcuni materiali metallici robusti possono essere fabbricati come un unico pezzo, o "monolitici", dove il target e le caratteristiche di montaggio sono lavorati da un unico blocco. Tuttavia, per la stragrande maggioranza dei materiali, in particolare ceramiche o metalli preziosi, un assemblaggio fissato è lo standard, poiché conserva materiale costoso e garantisce una gestione termica superiore.

Il Processo di "Burn-In"

Anche un target perfettamente fabbricato richiede una condizionamento. Quando viene installato un nuovo target, ossidi superficiali microscopici e gas adsorbiti possono causare instabilità e archi elettrici. Il processo di "burn-in", come menzionato nei riferimenti, prevede l'azionamento del target a bassa potenza e l'aumento graduale. Questo rimuove delicatamente lo strato superficiale iniziale tramite sputtering, stabilizzando il target per una lavorazione costante.

Pulizia Finale e Imballaggio

L'ultimo passaggio è un processo di pulizia a più stadi per rimuovere eventuali oli o residui derivanti dalla lavorazione e dal fissaggio. Il target viene quindi ispezionato per la qualità e sigillato sottovuoto in un imballaggio di qualità camera bianca per prevenire la ri-ossidazione prima che arrivi a destinazione.

Fare la Scelta Giusta per il Tuo Processo

- Se la tua priorità principale è la stabilità del processo e una lunga durata: Dai la precedenza a target con elevata densità documentata e un fissaggio in indio privo di vuoti a una piastra di supporto ben progettata.

- Se la tua priorità principale è la purezza del film per applicazioni sensibili: Specifica la più alta purezza del materiale disponibile (ad esempio, 5N o 6N) e conferma che il produttore utilizza rigorosi protocolli di pulizia finale e imballaggio sottovuoto.

- Se stai riscontrando problemi come archi elettrici, crepe o tassi incoerenti: Indaga sull'integrità del fissaggio e sulla densità del target e assicurati che venga seguita una corretta procedura di burn-in per ogni nuovo target.

In definitiva, comprendere come viene realizzato un target di sputtering ti dà il potere di selezionare il componente giusto e di risolvere i problemi del tuo processo di deposizione con precisione.

Tabella Riassuntiva:

| Fase Chiave di Produzione | Obiettivo Primario | Metodi Comuni |

|---|---|---|

| Purezza del Materiale | Garantire la qualità del film minimizzando le impurità | Approvvigionamento di materiali puri da 4N (99,99%) a 6N (99,9999%) |

| Consolidamento | Creare un disco grezzo solido e denso | Fusione Sottovuoto (metalli), Pressatura a Caldo/HIP (ceramiche) |

| Fissaggio (Bonding) | Gestire il calore per la stabilità del processo e la durata | Fissaggio con Indio a una piastra di supporto in rame |

| Preparazione Finale | Prevenire la contaminazione e garantire le prestazioni | Lavorazione di precisione, pulizia meticolosa, imballaggio sottovuoto |

Pronto a migliorare il tuo processo di deposizione con target di sputtering ingegnerizzati con precisione?

Noi di KINTEK siamo specializzati nella produzione di attrezzature da laboratorio e materiali di consumo di elevata purezza, inclusi target di sputtering personalizzati per la tua applicazione specifica, che sia per semiconduttori, ottica o ricerca. I nostri target sono progettati per la massima densità, un fissaggio superiore e prestazioni costanti per garantire la purezza del film e la stabilità del processo.

Contatta oggi stesso i nostri esperti per discutere le tue esigenze e scoprire come i nostri target possono migliorare l'efficienza e i risultati del tuo laboratorio.

Richiedi un Preventivo & Discuti le Tue Esigenze

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Trappola fredda per vuoto con refrigeratore diretto

- Produttore personalizzato di parti in PTFE Teflon per cestelli di pulizia cavi e portarack

- Reattori personalizzabili ad alta pressione per applicazioni scientifiche e industriali avanzate

Domande frequenti

- Cos'è l'apparecchiatura PECVD (Plasma Enhanced Chemical Vapor Deposition)? Una guida alla deposizione di film sottili a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Quali sono gli usi del PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Quali sono gli svantaggi del PECVD? Comprendere i compromessi della deposizione a bassa temperatura

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato