In sostanza, un film sottile viene creato attraverso un processo chiamato deposizione, in cui il materiale viene applicato con cura su una superficie, nota come substrato. Questi metodi sono ampiamente suddivisi in due categorie fondamentali: quelli che utilizzano reazioni chimiche per formare il film e quelli che utilizzano la forza fisica o l'energia per trasferire il materiale. Questa precisione consente la creazione di strati sottili quanto un singolo atomo.

La differenza essenziale nella realizzazione dei film sottili non risiede nella macchina specifica utilizzata, ma nella strategia di base: costruire il film attraverso reazioni chimiche controllate su una superficie o trasferire fisicamente il materiale atomo per atomo in un vuoto. La scelta tra questi due percorsi determina il costo, la purezza e le prestazioni finali del film.

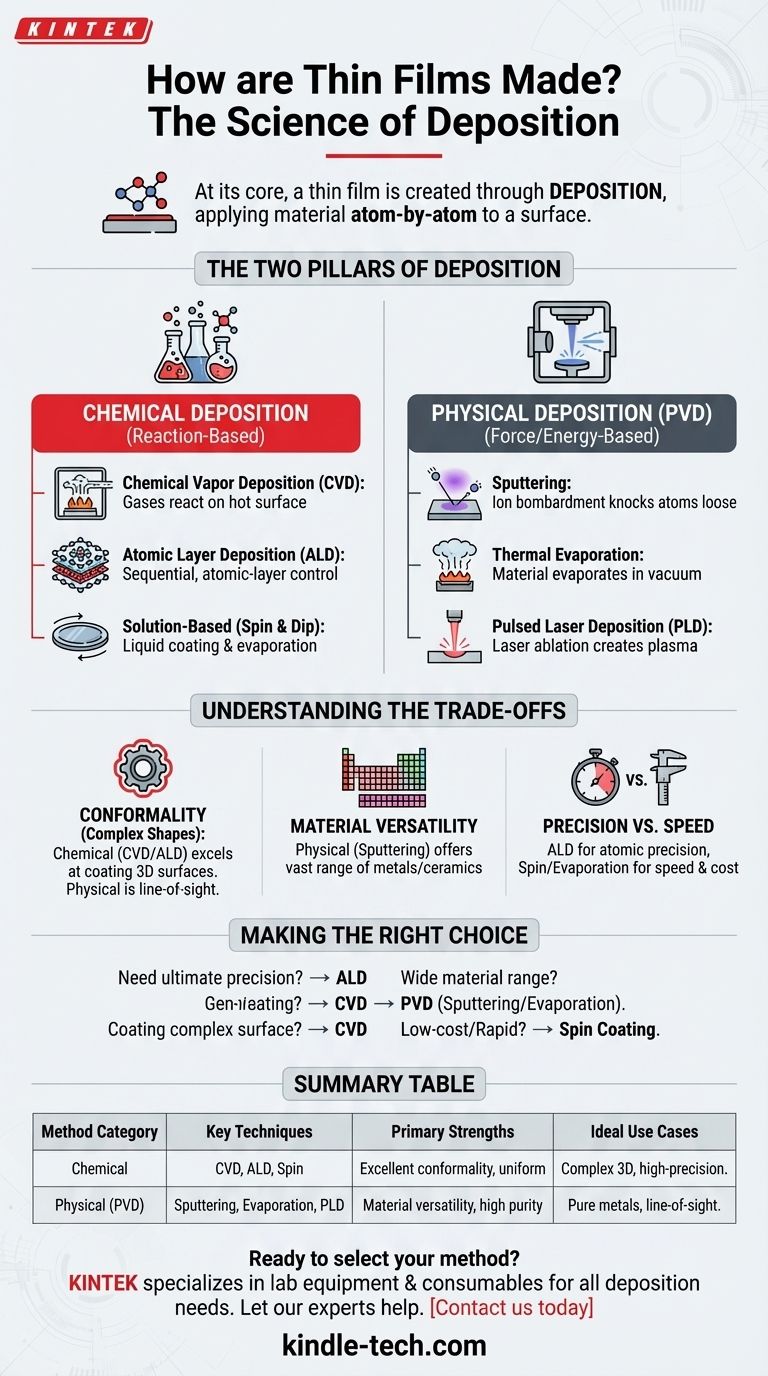

I Due Pilastri della Deposizione di Film Sottili

Tutte le tecniche per creare film sottili rientrano sotto due ombrelli principali: Deposizione Chimica e Deposizione Fisica. Comprendere questa distinzione è il primo passo per comprendere l'intero campo.

Comprendere la Deposizione Chimica

I metodi di deposizione chimica utilizzano una reazione chimica per sintetizzare il film direttamente sul substrato a partire da materiali precursori. Questi precursori sono spesso liquidi o gas che reagiscono e lasciano dietro di sé uno strato solido.

Deposizione Chimica da Vapore (CVD)

Nella CVD, il substrato viene posto in una camera ed esposto a gas precursori volatili. Questi gas reagiscono o si decompongono sulla superficie calda del substrato, formando il film sottile desiderato.

Deposizione a Strati Atomici (ALD)

L'ALD è un sottotipo più preciso della CVD. Si basa su reazioni chimiche sequenziali e auto-limitanti, che consentono la deposizione del materiale letteralmente uno strato atomico alla volta, fornendo un controllo eccezionale su spessore e uniformità.

Metodi a Base di Soluzione (Spin & Dip Coating)

Questi metodi più semplici prevedono il rivestimento del substrato con una soluzione chimica liquida. Nello spin coating (rivestimento per rotazione), il substrato viene fatto ruotare ad alta velocità per distribuire il liquido in uno strato sottile e uniforme. Il solvente evapora quindi, lasciando dietro di sé il film solido.

Comprendere la Deposizione Fisica

I metodi di deposizione fisica da vapore (PVD) non implicano reazioni chimiche. Invece, utilizzano mezzi meccanici, termici o elettrici per trasportare materiale da una "bersaglio" sorgente e depositarlo sul substrato, tipicamente in un ambiente ad alto vuoto.

Sputtering

Nello sputtering, un bersaglio realizzato con il materiale del film desiderato viene bombardato con ioni ad alta energia (un plasma). Questo bombardamento estirpa fisicamente gli atomi dal bersaglio, che poi viaggiano e si depositano sul substrato, formando il film.

Evaporazione Termica

Questo metodo prevede il riscaldamento del materiale sorgente in una camera a vuoto fino a quando non evapora. Gli atomi vaporizzati viaggiano quindi in linea retta fino a condensarsi sul substrato più freddo, proprio come il vapore che condensa su uno specchio freddo.

Deposizione Laser Pulsata (PLD)

Nella PLD, un laser ad alta potenza viene puntato sul materiale bersaglio. L'intensa energia abla (vaporizza) una piccola quantità di materiale in un pennacchio di plasma, che poi si deposita sul substrato.

Comprendere i Compromessi

Nessun singolo metodo di deposizione è universalmente superiore. La scelta è sempre una questione di bilanciare i requisiti del progetto come costo, compatibilità del materiale, precisione richiesta e forma dell'oggetto da rivestire.

Conformità: Rivestire Forme Complesse

I metodi chimici, in particolare CVD e ALD, eccellono nel creare rivestimenti altamente conformi. Poiché i gas precursori possono raggiungere ogni angolo e fessura, possono rivestire uniformemente superfici complesse e tridimensionali. I metodi PVD sono "a linea di vista" e faticano a rivestire le aree in ombra.

Versatilità dei Materiali

I metodi fisici, in particolare lo sputtering, sono estremamente versatili. Possono essere utilizzati per depositare una vasta gamma di materiali, inclusi metalli puri, leghe e ceramiche, che sono difficili o impossibili da creare con precursori chimici.

Precisione vs. Velocità di Produzione

Le tecniche che offrono la massima precisione, come ALD o Epitassia a Fascio Molecolare (MBE), sono spesso processi più lenti e costosi. Al contrario, metodi come lo spin coating o l'evaporazione termica possono essere molto più veloci ed economici per aree più ampie o produzioni ad alto volume in cui la perfezione a livello atomico non è necessaria.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un metodo richiede la chiara definizione del tuo obiettivo primario.

- Se la tua attenzione principale è la massima precisione e uniformità: ALD è la scelta superiore per il suo controllo a livello atomico.

- Se la tua attenzione principale è rivestire una superficie complessa e non piatta: Un metodo chimico come la CVD fornirà la migliore copertura.

- Se la tua attenzione principale è depositare un'ampia gamma di metalli puri o composti inorganici: I metodi PVD come lo sputtering o l'evaporazione offrono la maggiore flessibilità.

- Se la tua attenzione principale è la produzione a basso costo o la prototipazione rapida: I metodi più semplici basati su soluzioni come lo spin coating sono spesso il punto di partenza più pratico.

In definitiva, la selezione della tecnica di deposizione corretta consiste nell'associare il processo fisico o chimico alle proprietà specifiche del materiale richieste dalla tua applicazione.

Tabella Riassuntiva:

| Categoria Metodo | Tecniche Chiave | Punti di Forza Principali | Casi d'Uso Ideali |

|---|---|---|---|

| Deposizione Chimica | CVD, ALD, Spin Coating | Eccellente conformità, rivestimenti uniformi | Superfici 3D complesse, strati ad alta precisione |

| Deposizione Fisica (PVD) | Sputtering, Evaporazione Termica, PLD | Versatilità dei materiali, elevata purezza | Metalli puri, leghe, rivestimenti a linea di vista |

Pronto a selezionare il metodo di deposizione di film sottili perfetto per la tua applicazione? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per tutte le tue esigenze di deposizione. Sia che tu richieda la precisione dell'ALD, la versatilità dello sputtering o l'efficacia in termini di costi dello spin coating, i nostri esperti possono aiutarti a scegliere la soluzione giusta. Contattaci oggi stesso per discutere del tuo progetto e scoprire come KINTEK può migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

Domande frequenti

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili