I forni rotativi vengono riscaldati utilizzando due metodi principali: riscaldamento diretto, in cui la fiamma e i gas di combustione si trovano all'interno del forno con il materiale, e riscaldamento indiretto, in cui il forno viene riscaldato dall'esterno. Le fonti di energia per questi metodi vanno dai combustibili fossili come gas naturale e carbone all'elettricità pulita. La scelta è determinata dalla specifica reazione chimica o dal cambiamento fisico richiesto per il materiale in lavorazione.

La scelta tra riscaldamento diretto e indiretto è la decisione più critica nella progettazione dei forni rotativi. Il riscaldamento diretto è potente ed efficiente per i materiali robusti, mentre il riscaldamento indiretto fornisce il controllo preciso e la purezza atmosferica essenziali per le applicazioni sensibili.

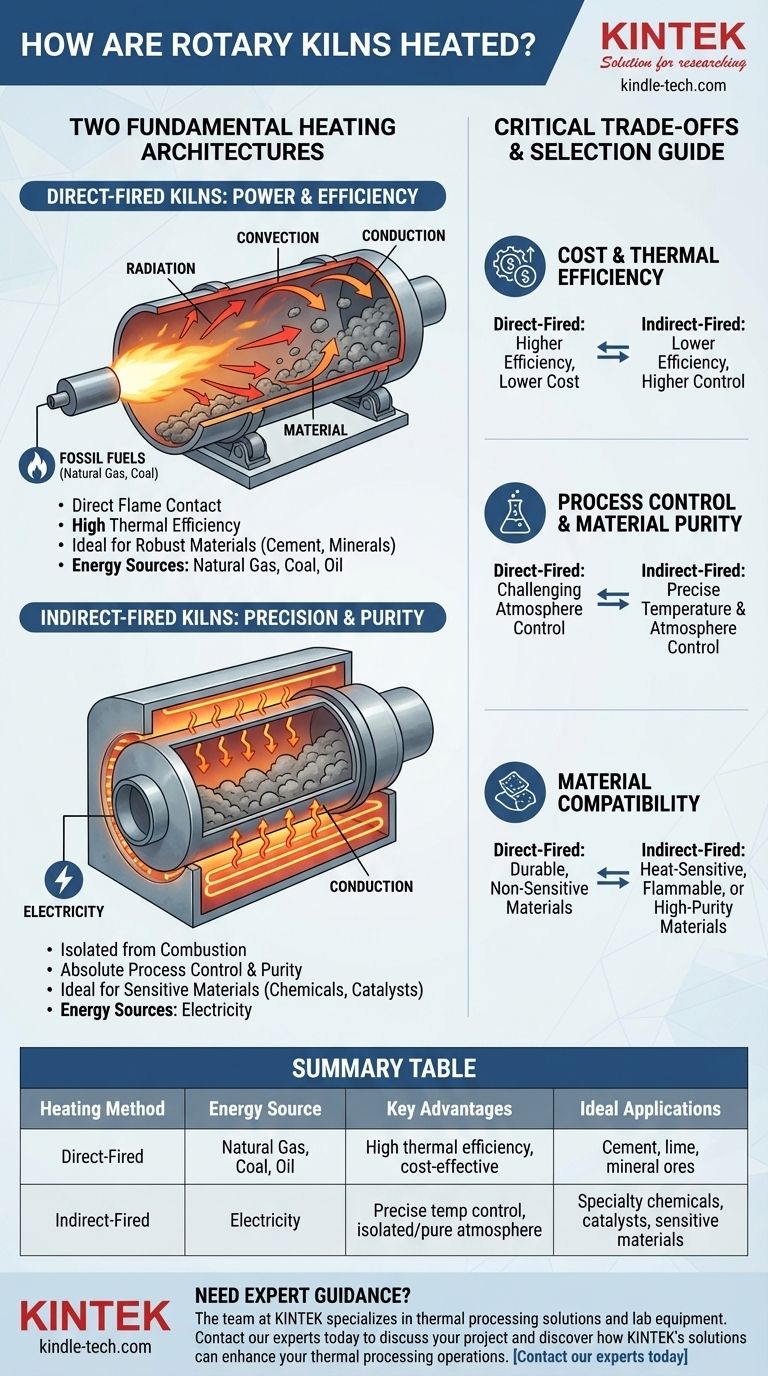

Le Due Architetture di Riscaldamento Fondamentali

La progettazione di base di un forno rotativo determina come il calore viene applicato al materiale. Questa distinzione tra riscaldamento "interno" ed "esterno" regola quasi ogni altro aspetto del sistema, dalla scelta del combustibile al controllo del processo.

Forni a Fiamma Diretta: Potenza ed Efficienza

In un sistema a fiamma diretta, un bruciatore inietta una fiamma direttamente nel tamburo rotante. Il materiale si muove ruzzolando attraverso i gas di combustione caldi mentre procede lungo la lunghezza del forno.

Questo metodo trasferisce calore al materiale in tre modi contemporaneamente: irraggiamento dalla fiamma, convezione dai gas caldi e conduzione dal rivestimento refrattario caldo delle pareti del forno.

Poiché la fonte di calore è a diretto contatto con il materiale, questa architettura è altamente efficace per i processi ad alta temperatura che coinvolgono materiali robusti come cemento, calce e minerali.

Forni a Fiamma Indiretta: Precisione e Purezza

In un sistema a fiamma indiretta, il tamburo rotante è racchiuso all'interno di una camera di riscaldamento o di un involucro esterno. Il materiale all'interno del tamburo è completamente isolato dalla fiamma e dai sottoprodotti della combustione.

Il calore viene applicato all'esterno del tamburo e condotto attraverso la parete metallica al materiale all'interno. Questo metodo è spesso chiamato forno "riscaldato esternamente".

Il vantaggio principale è il controllo assoluto del processo. Poiché l'atmosfera interna è sigillata, può essere gestita con precisione, sia che debba essere inerte, ossidante o riducente. Ciò lo rende essenziale per materiali sensibili, di elevata purezza o reattivi.

Comprendere le Fonti di Calore

La scelta dell'architettura di riscaldamento è strettamente legata alla fonte di energia utilizzata. Ogni tipo di combustibile offre un diverso equilibrio tra costo, controllo e compatibilità.

Combustibili Fossili: Il Cavallo di Battaglia Tradizionale

Gas naturale, olio combustibile, propano e carbone sono le fonti di energia più comuni per i forni a fiamma diretta.

Questi combustibili forniscono un'immensa energia termica a un costo relativamente basso, rendendoli ideali per operazioni industriali su larga scala che richiedono temperature estremamente elevate.

Elettricità: Lo Strumento di Precisione

L'elettricità è la fonte di energia standard per i forni a fiamma indiretta. Alimenta gli elementi riscaldanti resistivi disposti nella camera esterna che circonda il tamburo rotante.

Sebbene spesso più costosa da utilizzare, l'elettricità fornisce una precisione e un'uniformità di temperatura senza pari. È intrinsecamente pulita, non producendo gas di combustione che potrebbero contaminare il prodotto finale.

Calore di Scarto e Combustibili Alternativi

I moderni sistemi di forni spesso incorporano il recupero del calore per migliorare l'efficienza. I gas di scarico caldi o i solidi scaricati possono essere utilizzati per preriscaldare il materiale in ingresso, riducendo significativamente il consumo energetico complessivo.

In alcuni casi specializzati, possono essere utilizzati anche gas sintetici o altri combustibili derivati da scarti, tipicamente in configurazioni a fiamma diretta.

Compromessi Critici: Riscaldamento Diretto vs. Indiretto

La scelta del metodo di riscaldamento comporta un chiaro insieme di compromessi ingegneristici. Non esiste un'unica opzione "migliore"; esiste solo l'opzione migliore per una specifica applicazione.

Costo ed Efficienza Termica

I forni a fiamma diretta sono generalmente più efficienti dal punto di vista termico perché il calore viene generato direttamente dove è necessario. Ciò si traduce spesso in costi di capitale e operativi inferiori per la produzione ad alto volume.

I forni a fiamma indiretta perdono parte del calore dal loro involucro esterno verso l'ambiente circostante, il che può renderli meno efficienti dal punto di vista energetico. Tuttavia, per processi su scala ridotta o specializzati, questo è un compromesso necessario per il controllo.

Controllo del Processo e Purezza del Materiale

Il riscaldamento indiretto offre un controllo del processo molto superiore. La temperatura può essere regolata con elevata precisione e l'atmosfera interna isolata previene qualsiasi contaminazione del materiale.

Nei sistemi a fiamma diretta, il contatto con i gas di combustione può introdurre impurità o causare reazioni secondarie indesiderate. Controllare l'atmosfera è significativamente più difficile.

Compatibilità del Materiale

Il riscaldamento diretto è adatto per materiali durevoli che non sono influenzati negativamente dall'impatto diretto della fiamma o dalla composizione chimica dei fumi di scarico.

Il riscaldamento indiretto è obbligatorio per materiali infiammabili, sensibili al calore, inclini all'ossidazione o che richiedono un prodotto finale eccezionalmente puro, come prodotti chimici speciali, catalizzatori e alcuni prodotti alimentari.

Selezione del Metodo di Riscaldamento Giusto per il Tuo Processo

Il metodo di riscaldamento ottimale è dettato interamente dalle proprietà del tuo materiale e dal risultato desiderato. Utilizza queste linee guida per prendere una decisione informata.

- Se la tua attenzione principale è la produzione ad alto volume di materiali robusti (come cemento o minerali): Un forno a fiamma diretta che utilizza gas naturale o carbone è quasi sempre la scelta più efficiente dal punto di vista energetico e più conveniente.

- Se la tua attenzione principale è la lavorazione di materiali sensibili che richiedono elevata purezza o un'atmosfera controllata: Un forno a fiamma indiretta alimentato elettricamente è la soluzione necessaria per la sua precisione e isolamento.

- Se la tua attenzione principale è bilanciare l'efficienza con un controllo moderato del processo: Esplora i forni a fiamma diretta con tecnologia di bruciatore avanzata o considera sistemi che utilizzano il recupero del calore di scarto per preriscaldare il tuo materiale in ingresso.

Comprendere la differenza fondamentale tra riscaldamento diretto e indiretto ti consente di selezionare lo strumento preciso richiesto per il tuo obiettivo di lavorazione termica.

Tabella Riassuntiva:

| Metodo di Riscaldamento | Fonte di Energia | Vantaggi Chiave | Applicazioni Ideali |

|---|---|---|---|

| A Fiamma Diretta | Gas Naturale, Carbone, Olio | Alta efficienza termica, conveniente per grandi volumi | Cemento, calce, minerali |

| A Fiamma Indiretta | Elettricità | Controllo preciso della temperatura, atmosfera isolata/pura | Prodotti chimici speciali, catalizzatori, materiali sensibili |

Hai bisogno di una Guida Esperta per la Tua Applicazione di Forno Rotativo?

La scelta del metodo di riscaldamento giusto è fondamentale per l'efficienza del tuo processo e la qualità del prodotto. Il team di KINTEK è specializzato in soluzioni di lavorazione termica e apparecchiature da laboratorio. Possiamo aiutarti a selezionare la configurazione ideale del forno rotativo, sia che tu richieda la potenza del riscaldamento diretto o la precisione del riscaldamento indiretto, per soddisfare le tue specifiche esigenze di materiale e produzione.

Contatta oggi i nostri esperti per discutere il tuo progetto e scoprire come le soluzioni di KINTEK possono migliorare le tue operazioni di lavorazione termica.

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

Domande frequenti

- Quali sono i diversi tipi di reattori nella pirolisi della plastica? Scegli il sistema giusto per i tuoi rifiuti

- Qual è il principio del forno rotante? Padroneggiare la lavorazione termica continua

- Quali sono i prodotti della pirolisi del legno? Una guida alle rese di biochar, bio-olio e syngas

- Quali sono le zone del forno rotativo nella produzione di cemento? Padroneggiare il processo principale per un clinker di alta qualità

- Quali sono le applicazioni industriali della pirolisi? Trasformare i rifiuti in energia e prodotti di valore