Sì, lo scopo principale della sinterizzazione è ridurre la porosità e aumentare la densità di un materiale. Questo processo funziona riscaldando una polvere compattata ad alta temperatura, al di sotto del suo punto di fusione, il che fa sì che le singole particelle si leghino tra loro e riducano gli spazi vuoti, o pori, tra di esse.

La sinterizzazione trasforma fondamentalmente una raccolta sciolta di particelle in una massa solida e coerente. Sfrutta l'energia termica per guidare la diffusione atomica, che chiude sistematicamente i vuoti tra le particelle, portando alla densificazione.

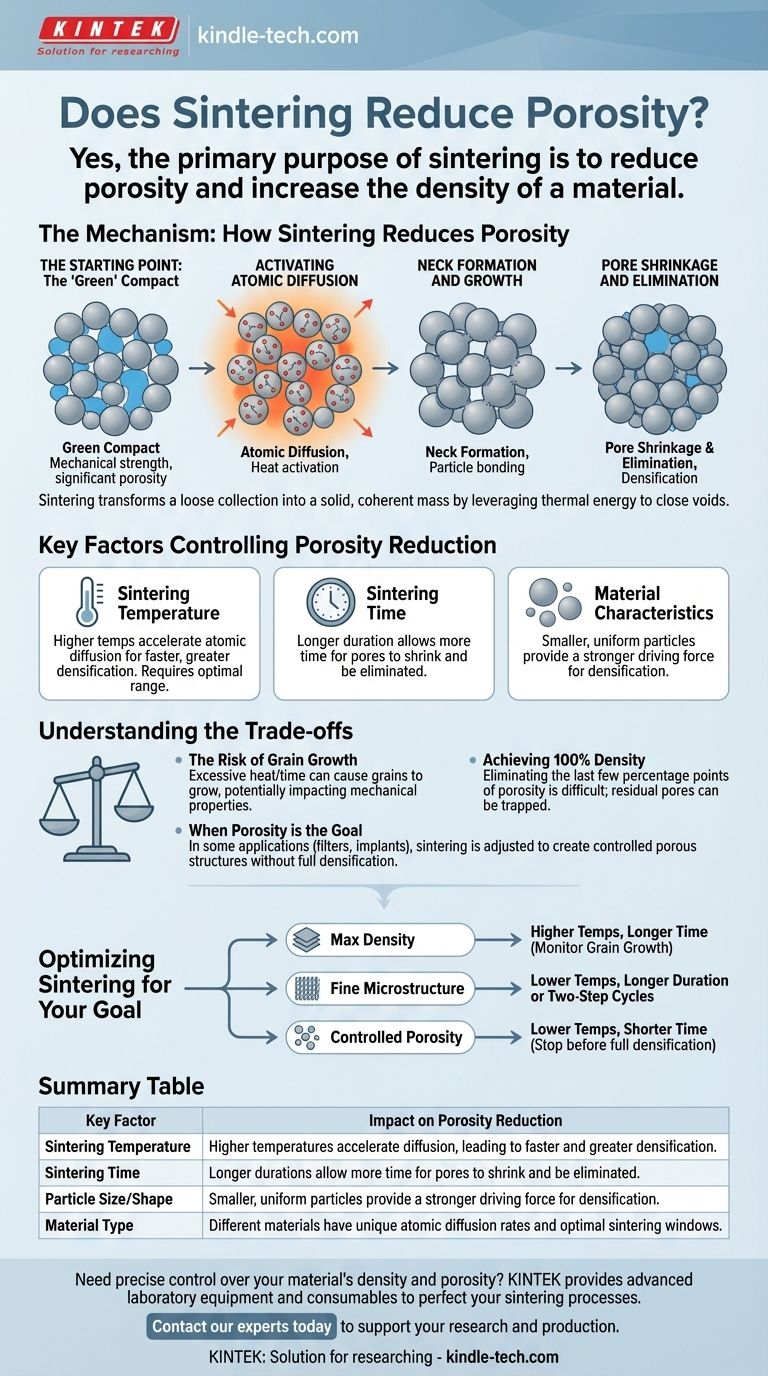

Il Meccanismo: Come la Sinterizzazione Riduce la Porosità

Comprendere la sinterizzazione significa visualizzare un processo di legame delle particelle e restringimento dei vuoti. Si verifica in fasi distinte ma sovrapposte, tutte guidate dal calore.

Il Punto di Partenza: Il Compattato "Verde"

Prima della sinterizzazione, le particelle vengono tipicamente pressate in una forma desiderata. Questo oggetto, noto come compattato "verde", ha resistenza meccanica ma contiene una quantità significativa di spazio vuoto (porosità) tra le particelle.

Attivazione della Diffusione Atomica

Quando il compattato verde viene riscaldato, gli atomi all'interno delle particelle acquisiscono energia termica e diventano mobili. Questa diffusione atomica è il motore della sinterizzazione, consentendo al materiale di muoversi e rimodellare la struttura.

Formazione e Crescita del Collo

Gli atomi migrano verso i punti di contatto tra le particelle adiacenti. Questo movimento di materiale forma piccoli "colli" o ponti tra di esse. Man mano che la sinterizzazione progredisce, questi colli si allargano, avvicinando i centri delle particelle.

Restringimento ed Eliminazione dei Pori

Il risultato diretto dell'avvicinamento delle particelle è che i vuoti tra di esse si restringono. Le reti di pori inizialmente interconnesse si scompongono in pori più piccoli e isolati. Con tempo e temperatura sufficienti, questi pori possono essere eliminati completamente mentre migrano verso la superficie del materiale, portando a un pezzo quasi completamente denso.

Fattori Chiave che Controllano la Riduzione della Porosità

L'efficacia della sinterizzazione non è automatica; è un processo attentamente controllato. Come indicato nel riferimento, parametri chiave come la temperatura e il tempo determinano il risultato finale.

Temperatura di Sinterizzazione

La temperatura è il fattore più critico. Temperature più elevate forniscono più energia per la diffusione atomica, accelerando la crescita del collo e la densificazione. Tuttavia, esiste un intervallo ottimale per ogni materiale.

Tempo di Sinterizzazione

Anche la durata del processo di sinterizzazione gioca un ruolo cruciale. Un tempo di mantenimento più lungo alla temperatura di picco consente più tempo per la diffusione, portando a una maggiore riduzione della porosità.

Caratteristiche del Materiale

La dimensione, la forma e la distribuzione iniziali delle particelle influenzano significativamente il processo. Particelle più piccole e uniformi hanno un'energia superficiale più elevata, che fornisce una forza motrice più forte per la densificazione.

Comprendere i Compromessi

Sebbene la sinterizzazione sia altamente efficace, comporta l'equilibrio di fenomeni concorrenti per ottenere le proprietà del materiale desiderate.

Il Rischio di Crescita del Grano

La stessa energia termica che guida la densificazione provoca anche la crescita dei grani all'interno del materiale. L'eccessiva crescita del grano può talvolta essere dannosa per le proprietà meccaniche come la resistenza e la tenacità. L'obiettivo è spesso massimizzare la densità minimizzando la crescita del grano.

Raggiungere il 100% di Densità

Eliminare gli ultimi punti percentuali di porosità è notoriamente difficile. Questi pori residui possono essere intrappolati all'interno dei grani, rendendoli difficili da rimuovere solo con la sinterizzazione convenzionale. A volte sono necessarie tecniche avanzate per la densificazione completa.

Quando la Porosità è l'Obiettivo

In alcune applicazioni avanzate, come per filtri, impianti ossei o cuscinetti autolubrificanti, l'obiettivo non è eliminare la porosità ma creare una struttura porosa specifica e controllata. In questi casi, i parametri di sinterizzazione vengono regolati per creare legami senza una densificazione completa.

Ottimizzazione della Sinterizzazione per il Tuo Obiettivo

Il controllo del risultato della sinterizzazione richiede l'allineamento dei parametri di processo con il tuo specifico obiettivo ingegneristico.

- Se il tuo obiettivo principale è la massima densità: Dovrai utilizzare temperature più elevate e tempi più lunghi, monitorando attentamente l'eccessiva crescita del grano.

- Se il tuo obiettivo principale è preservare una microstruttura fine: Considera l'uso di temperature più basse per una durata più lunga o l'impiego di cicli di sinterizzazione avanzati a due stadi.

- Se il tuo obiettivo principale è creare una struttura porosa controllata: Opererai a temperature più basse e tempi più brevi, interrompendo il processo prima che si raggiunga la densificazione completa.

Padroneggiare questi principi ti consente di progettare con precisione la struttura interna di un materiale per soddisfare i suoi requisiti di prestazione finali.

Tabella Riepilogativa:

| Fattore Chiave | Impatto sulla Riduzione della Porosità |

|---|---|

| Temperatura di Sinterizzazione | Temperature più elevate accelerano la diffusione atomica, portando a una densificazione più rapida e maggiore. |

| Tempo di Sinterizzazione | Durate più lunghe consentono più tempo ai pori per restringersi ed essere eliminati. |

| Dimensione/Forma delle Particelle | Particelle più piccole e uniformi forniscono una forza motrice più forte per la densificazione. |

| Tipo di Materiale | Materiali diversi hanno tassi di diffusione atomica unici e finestre di sinterizzazione ottimali. |

Hai bisogno di un controllo preciso sulla densità e porosità del tuo materiale?

I principi della sinterizzazione sono fondamentali per lo sviluppo di materiali ad alte prestazioni. Noi di KINTEK siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio avanzati necessari per perfezionare i tuoi processi di sinterizzazione. Sia che tu miri alla massima densità, a una struttura porosa controllata o a una microstruttura fine, le nostre soluzioni sono progettate per soddisfare le tue specifiche esigenze di laboratorio.

Lasciaci aiutarti a raggiungere i tuoi obiettivi di ingegneria dei materiali. Contatta i nostri esperti oggi stesso per discutere come KINTEK può supportare la tua ricerca e produzione con attrezzature da laboratorio affidabili e ad alte prestazioni.

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Cosa sono le macchie bianche sulla zirconia dopo la sinterizzazione? Una guida per diagnosticare e prevenire i difetti

- Qual è la temperatura di sinterizzazione dello zirconio? Una guida all'intervallo 1400°C-1600°C per i laboratori odontotecnici

- Qual è la temperatura di sinterizzazione della zirconia? Padroneggiare il protocollo per restauri dentali perfetti

- È possibile cambiare il colore delle corone in zirconia? Comprendere la natura permanente della zirconia

- Qual è l'effetto della temperatura di sinterizzazione della zirconia? Padroneggia la chiave della forza e della stabilità