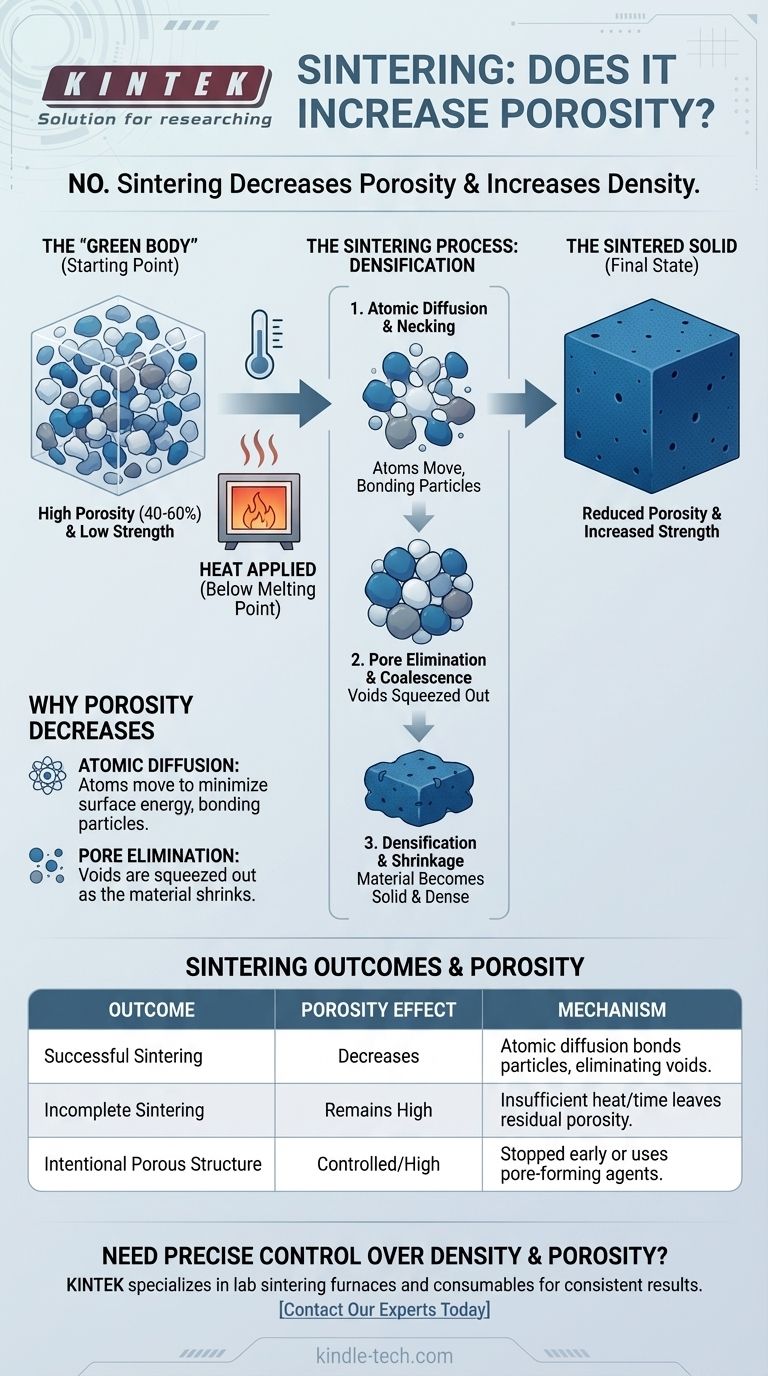

Al contrario, lo scopo fondamentale del processo di sinterizzazione è quello di diminuire la porosità e aumentare la densità di un materiale. Trasforma una raccolta porosa di particelle individuali, nota come corpo verde, in una massa solida e coerente applicando calore al di sotto del punto di fusione del materiale. Questo processo fa sì che le particelle si fondano, eliminando sistematicamente gli spazi vuoti tra di esse.

La sinterizzazione è fondamentalmente un processo di densificazione. Non aumenta la porosità; la riduce utilizzando l'energia termica per guidare la diffusione atomica, che lega le particelle e chiude gli spazi vuoti che definiscono la porosità di un materiale.

L'obiettivo della sinterizzazione: dalla polvere al solido

Per capire perché la sinterizzazione riduce la porosità, devi prima visualizzare il materiale di partenza. Il processo inizia non con un blocco solido, ma con una polvere poco compattata o un "corpo verde".

Il "Corpo Verde": un punto di partenza ad alta porosità

Un corpo verde è il componente iniziale, non sinterizzato, tipicamente formato pressando una polvere nella forma desiderata. Questo pezzo è meccanicamente debole ed è caratterizzato da un alto grado di porosità: spesso tra il 40% e il 60% del suo volume totale è costituito da spazio vuoto.

Il Meccanismo: Diffusione Atomica

Quando viene riscaldati, gli atomi sulle superfici delle particelle adiacenti diventano mobili. Iniziano a muoversi, o a diffondere, attraverso i confini delle particelle. Questo movimento è il motore della sinterizzazione.

Invece di fondere e fluire, il materiale si trasporta su scala atomica per minimizzare la sua energia superficiale. Lo stato energetico più basso è un solido singolo e denso, non una raccolta di particelle individuali con una vasta area superficiale.

Collatura (Necking): la prima fase di fusione

La prima fase osservabile della sinterizzazione è chiamata collatura (necking). Nei punti in cui le particelle si toccano, la diffusione crea piccoli ponti o "colli" di materiale solido. Man mano che questi colli crescono, avvicinano i centri delle particelle.

Eliminazione dei pori e densificazione

Man mano che i colli si espandono, i piccoli vuoti individuali tra le particelle si uniscono e vengono gradualmente riempiti dagli atomi che diffondono. Gli spazi vuoti vengono efficacemente spremuti fuori dalla struttura.

Questa eliminazione dei pori fa sì che l'intero componente si restringa e diventi più denso. La riduzione della porosità è direttamente collegata a un aumento della densità, della resistenza e di altre proprietà meccaniche.

Quando la sinterizzazione sembra fallire

Sebbene l'obiettivo sia sempre quello di ridurre la porosità, determinate condizioni o fenomeni possono limitare l'efficacia della sinterizzazione o, in casi molto rari, creare nuovi vuoti. Comprendere questi aspetti è fondamentale per il controllo del processo.

Sinterizzazione Incompleta

La ragione più comune per cui un pezzo sinterizzato rimane poroso è semplicemente una sinterizzazione incompleta. Se la temperatura è troppo bassa o il tempo è troppo breve, il processo di diffusione non si completa, lasciando una rete di porosità residua. Questo non aumenta la porosità rispetto allo stato iniziale, ma non riesce a eliminarla.

Intrappolamento di gas

Man mano che la sinterizzazione procede, i pori si restringono. Se un poro diventa isolato dalla superficie prima di essere completamente eliminato, qualsiasi gas intrappolato al suo interno (come aria o gas atmosferici) può pressurizzarsi. Questa pressione interna può respingere le forze di sinterizzazione, impedendo al poro di chiudersi completamente.

L'effetto Kirkendall (un caso speciale)

Nelle leghe composte da metalli diversi con tassi di diffusione molto diversi, può verificarsi un fenomeno chiamato effetto Kirkendall. Un tipo di atomo può diffondere in un'altra particella più velocemente di quanto gli atomi diffondano indietro. Questo squilibrio può portare alla formazione di nuovi vuoti, ma questo è un fenomeno metallurgico specifico, non un risultato generale della sinterizzazione.

Comprendere i compromessi

Il controllo della porosità finale richiede il bilanciamento di diversi parametri chiave del processo. Spingere per la massima densità non è sempre la strategia ottimale.

Temperatura e Tempo

Queste sono le leve principali. Temperature più elevate e tempi di mantenimento più lunghi promuovono una maggiore diffusione atomica, portando a una minore porosità. Tuttavia, c'è un limite.

Dimensione e Distribuzione delle Particelle

Le polveri più fini e uniformi forniscono una maggiore forza trainante per la sinterizzazione e si compattano in modo più efficiente. Ciò porta a una minore porosità iniziale e a una microstruttura finale più uniforme, facilitando il raggiungimento di un'alta densità.

Il Rischio di Crescita del Grano

Un tempo eccessivo ad alte temperature può portare a una sinterizzazione eccessiva (oversintering). Sebbene ciò possa eliminare la porosità, provoca anche una crescita eccessiva dei grani microscopici del materiale. I grani grandi possono degradare gravemente le proprietà meccaniche come la tenacità e la resistenza a fatica, rendendo il pezzo fragile.

Ottenere la porosità desiderata

La quantità "giusta" di porosità dipende interamente dall'applicazione. Padroneggiare la sinterizzazione significa imparare a controllarla per raggiungere il tuo obiettivo specifico.

- Se la tua attenzione principale è la massima densità e resistenza: Utilizza polveri fini e uniformi e ottimizza attentamente la temperatura e il tempo per chiudere i pori senza causare una crescita eccessiva dei grani.

- Se la tua attenzione principale è creare una struttura porosa (ad esempio per filtri o impianti biomedici): Utilizza particelle più grandi e irregolari, interrompi intenzionalmente il processo di sinterizzazione in anticipo o aggiungi un "agente che forma i pori" che viene bruciato durante il riscaldamento, lasciando una rete deliberata di pori aperti.

- Se stai risolvendo problemi di porosità inaspettata: Per prima cosa, verifica che la temperatura e l'atmosfera di sinterizzazione siano corrette. Quindi, analizza la materia prima: la dimensione incoerente delle particelle è una causa comune di densificazione non uniforme.

In definitiva, padroneggiare la sinterizzazione significa controllare il trasporto atomico per ottenere una microstruttura precisa e ingegnerizzata.

Tabella Riassuntiva:

| Risultato della Sinterizzazione | Effetto sulla Porosità | Meccanismo Chiave |

|---|---|---|

| Sinterizzazione Riuscita | Diminuisce | La diffusione atomica lega le particelle, eliminando i vuoti. |

| Sinterizzazione Incompleta | Rimane Alta | Calore/tempo insufficienti lasciano porosità residua. |

| Struttura Porosa Intenzionale | Controllata/Alta | Il processo viene interrotto in anticipo o vengono utilizzati agenti che formano pori. |

Hai bisogno di un controllo preciso sulla densità e sulla porosità del tuo materiale?

Il processo di sinterizzazione è fondamentale per ottenere le proprietà meccaniche richieste dalla tua applicazione. Sia che il tuo obiettivo sia la massima resistenza o una specifica struttura porosa, l'esperienza di KINTEK nei forni di sinterizzazione da laboratorio e nei materiali di consumo può aiutarti a ottimizzare il tuo processo.

Siamo specializzati nel fornire attrezzature affidabili e supporto esperto per i laboratori focalizzati sulla scienza e lo sviluppo dei materiali. Lascia che ti aiutiamo a ottenere risultati coerenti e di alta qualità.

Contatta oggi i nostri esperti per discutere le tue esigenze di sinterizzazione!

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Qual è la velocità di raffreddamento di un forno a muffola? Ottieni un raffreddamento ottimale per i tuoi processi di laboratorio

- Qual è la sicurezza in laboratorio riguardo al calore? Una guida completa per prevenire ustioni e incendi

- Qual è l'uso del forno a muffola in chimica? Ottieni un riscaldamento senza contaminanti per analisi accurate

- Cosa significa "sinterizzato" e perché è importante capirlo? Sblocca Materiali e Produzione Avanzati

- Perché la temperatura di fusione della ceramica è più alta di quella della maggior parte dei metalli? Analisi della forza del legame atomico