Sì, assolutamente. L'acciaio inossidabile è uno dei materiali più comuni e versatili utilizzati nel processo di metallurgia delle polveri (PM), noto anche come sinterizzazione. Questo metodo è ampiamente impiegato per creare parti complesse in acciaio inossidabile a forma netta per settori che vanno dall'automotive e aerospaziale ai beni medici e di consumo.

La domanda non è se l'acciaio inossidabile possa essere sinterizzato, ma quando è la scelta di produzione giusta. La sinterizzazione eccelle nella produzione di parti intricate in grandi volumi a un costo inferiore, ma ciò comporta specifici compromessi nelle proprietà meccaniche rispetto all'acciaio lavorato o lavorato a macchina tradizionale.

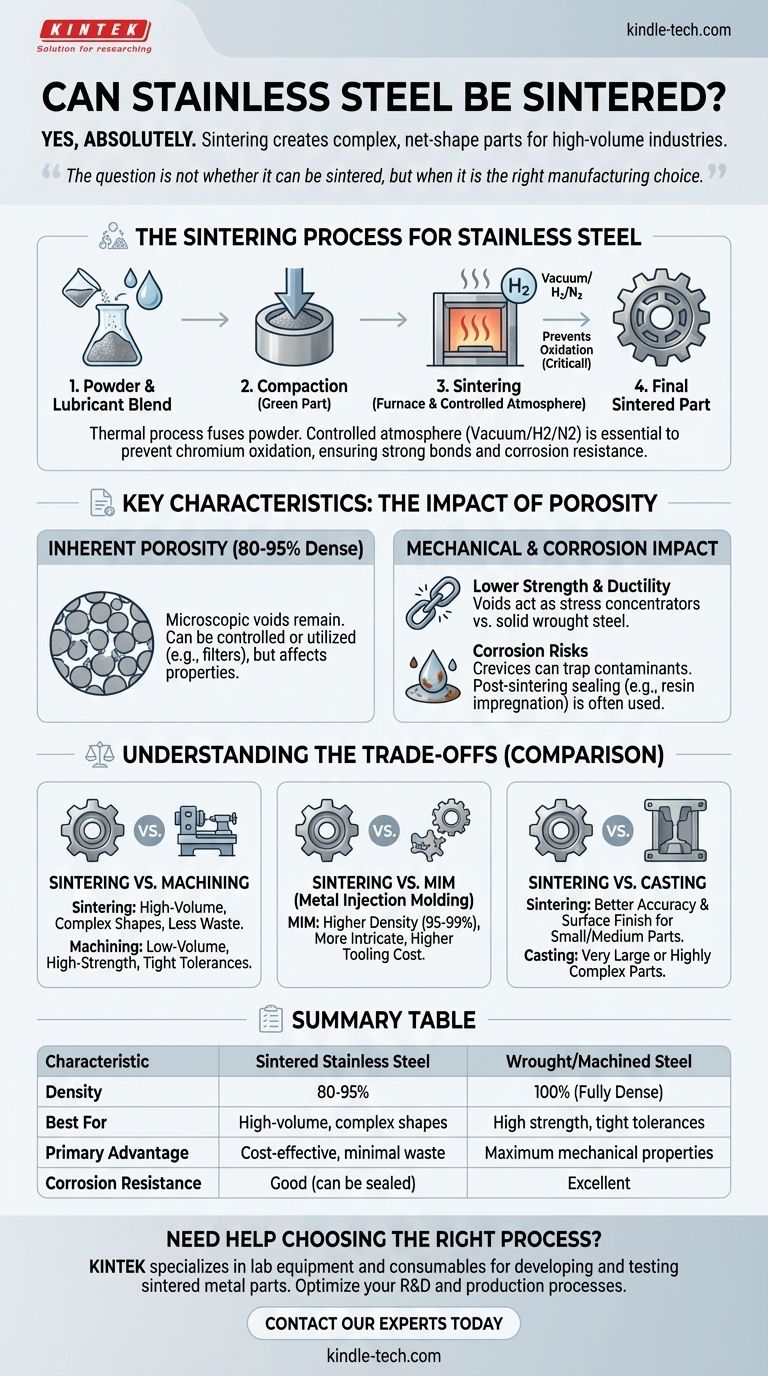

Cosa significa la sinterizzazione per l'acciaio inossidabile

La sinterizzazione è un processo termico che fonde insieme le particelle di polvere metallica, trasformando una forma di polvere compattata in un componente solido e funzionale. Per l'acciaio inossidabile, questo processo ha considerazioni uniche.

Le fasi della metallurgia delle polveri

Innanzitutto, una fine polvere di acciaio inossidabile (come 316L o 410) viene miscelata con un lubrificante. Questa miscela viene quindi versata in uno stampo e compattata sotto alta pressione per formare una "parte verde", che è solida ma fragile.

Il passaggio finale e più critico è la sinterizzazione. La parte verde viene posta in un forno ad atmosfera strettamente controllata e riscaldata a una temperatura appena inferiore al punto di fusione del materiale, facendo sì che le singole particelle di polvere si leghino e si densifichino.

Perché l'atmosfera del forno è critica

L'acciaio inossidabile deve la sua resistenza alla corrosione al cromo, che si ossida facilmente quando riscaldato. Se sinterizzato in un'atmosfera d'aria standard, il cromo sulla superficie di ogni particella di polvere formerebbe uno strato di ossido, impedendo alle particelle di fondersi correttamente.

Per evitare ciò, l'acciaio inossidabile deve essere sinterizzato in un'atmosfera controllata, tipicamente un vuoto o una miscela secca di idrogeno/azoto. Questa atmosfera protettiva previene l'ossidazione e consente la formazione di forti legami metallurgici, garantendo che la parte finale abbia la resistenza e la resistenza alla corrosione desiderate.

Il vantaggio principale: forme complesse, meno sprechi

Il vantaggio principale della sinterizzazione dell'acciaio inossidabile è la sua capacità di produrre parti complesse e tridimensionali nella loro forma finale (o "netta") con sprechi minimi. Questo è in netto contrasto con la produzione sottrattiva come la lavorazione meccanica, dove si parte da un blocco solido e si rimuove materiale.

Per le produzioni ad alto volume, ciò si traduce in significativi risparmi sui costi sia del materiale che delle operazioni di lavorazione secondaria.

Caratteristiche chiave dell'acciaio inossidabile sinterizzato

Comprendere l'acciaio inossidabile sinterizzato richiede di riconoscere la sua differenza fondamentale rispetto alla barra d'acciaio: porosità intrinseca e controllata.

Porosità intrinseca

Anche dopo la sinterizzazione, rimangono vuoti microscopici tra le particelle di polvere originali. Ciò significa che le parti sinterizzate sono tipicamente dense all'80-95% rispetto alle loro controparti solide e lavorate.

Questa porosità non è necessariamente un difetto; può essere controllata e persino utilizzata per applicazioni come cuscinetti autolubrificanti o filtri. Tuttavia, influisce direttamente sulle proprietà fisiche della parte.

Proprietà meccaniche

A causa di questa porosità, una parte in acciaio inossidabile sinterizzato mostrerà generalmente una minore resistenza alla trazione e duttilità rispetto a una parte identica lavorata da una barra solida. I vuoti agiscono come concentratori di stress, rendendo il materiale leggermente meno tenace.

Resistenza alla corrosione

La porosità può creare fessure in cui umidità o contaminanti possono rimanere intrappolati, compromettendo potenzialmente la resistenza alla corrosione per cui l'acciaio inossidabile è noto. Per applicazioni esigenti, processi post-sinterizzazione come l'impregnazione con resina possono essere utilizzati per sigillare questa porosità superficiale.

Comprendere i compromessi

La scelta della sinterizzazione è una decisione strategica basata su costi, volume e requisiti di prestazione.

Sinterizzazione vs. lavorazione meccanica

La sinterizzazione è ideale per la produzione ad alto volume (da migliaia a milioni di pezzi) di forme complesse in cui non è richiesta la massima resistenza del materiale lavorato. La lavorazione meccanica è superiore per la produzione a basso volume, applicazioni ad alta resistenza e per ottenere le tolleranze più strette possibili.

Sinterizzazione vs. stampaggio a iniezione di metallo (MIM)

Il MIM è un processo di metallurgia delle polveri correlato che può raggiungere densità molto più elevate (95-99%) e creare geometrie ancora più intricate rispetto alla sinterizzazione convenzionale. È una scelta eccellente per parti più piccole e altamente complesse, ma comporta costi di attrezzaggio significativamente più elevati.

Sinterizzazione vs. fusione

La fusione è adatta per parti molto grandi o altamente complesse che sarebbero impossibili da compattare in uno stampo. La sinterizzazione offre generalmente una precisione dimensionale superiore e una migliore finitura superficiale per componenti di piccole e medie dimensioni.

Fare la scelta giusta per il tuo progetto

La selezione del processo di produzione corretto richiede l'allineamento dei punti di forza del metodo con il tuo obiettivo primario.

- Se il tuo obiettivo principale è la produzione economica e ad alto volume di una parte complessa: La sinterizzazione è un candidato di spicco che riduce al minimo gli sprechi di materiale e i tempi di lavorazione.

- Se il tuo obiettivo principale è la massima resistenza, tenacità all'impatto o vita a fatica: La lavorazione da barra di acciaio inossidabile solida è la scelta superiore e più affidabile.

- Se il tuo obiettivo principale è la migliore resistenza alla corrosione assoluta in un ambiente critico: Generalmente si preferisce una parte lavorata a macchina completamente densa, sebbene il 316L sinterizzato correttamente lavorato possa essere altamente efficace.

- Se il tuo obiettivo principale è una parte estremamente intricata e piccola con elevate esigenze di prestazioni: Lo stampaggio a iniezione di metallo (MIM) dovrebbe essere fortemente considerato come un'alternativa più capace.

In definitiva, la scelta di sinterizzare l'acciaio inossidabile è una decisione ingegneristica che bilancia l'esclusiva libertà di progettazione e i vantaggi economici del processo rispetto alle sue proprietà materiali intrinseche.

Tabella riassuntiva:

| Caratteristica | Acciaio inossidabile sinterizzato | Acciaio lavorato/lavorato a macchina |

|---|---|---|

| Densità | 80-95% del teorico | 100% (completamente denso) |

| Ideale per | Alto volume, forme complesse | Alta resistenza, tolleranze strette |

| Vantaggio principale | Economico, sprechi minimi | Massime proprietà meccaniche |

| Resistenza alla corrosione | Buona (può essere sigillata) | Eccellente |

Hai bisogno di aiuto per scegliere il giusto processo di produzione per i tuoi componenti in acciaio inossidabile?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo essenziali per lo sviluppo e il collaudo di parti metalliche sinterizzate. Che tu sia in R&S o in produzione, la nostra esperienza può aiutarti a ottimizzare il tuo processo di sinterizzazione per risultati superiori.

Contatta oggi i nostri esperti per discutere come le soluzioni KINTEK possono supportare i tuoi obiettivi di laboratorio e produzione.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

Domande frequenti

- Perché i test di ciclaggio termico per sezioni trasversali di tubi compositi bimetallici devono essere eseguiti in un forno a riscaldamento sotto vuoto?

- È possibile utilizzare il gas MAPP per la brasatura? Sì, per lavori di piccole dimensioni con bassa massa termica.

- Quali sono gli effetti della sinterizzazione sul compatto di polvere prodotto dalla pressatura? Ottenere componenti resistenti e densi

- Cos'è un forno a batch? Una guida alla lavorazione termica flessibile e di alta precisione

- Quale ruolo svolge un forno sperimentale ad alta temperatura nella valutazione della resistenza all'ossidazione dei rivestimenti di alluminuro?

- Qual è il movimento del calore nel vuoto? Padroneggiare la radiazione termica per un controllo preciso

- Cos'è la ricottura sotto vuoto? Ottieni parti metalliche pulite e prive di ossido per prestazioni superiori

- Qual è la funzione principale dei forni ad alta temperatura nella caratterizzazione meccanica? Simulazione della realtà estrema