Sì, i componenti in metallo sinterizzato possono assolutamente essere lavorati, ma farlo richiede un approccio specifico che tenga conto della loro struttura interna unica. A differenza dei metalli solidi, i pezzi sinterizzati sono formati da polvere pressata e riscaldata, il che si traduce in una porosità intrinseca che modifica fondamentalmente il modo in cui interagiscono con l'utensile da taglio. Comprendere questa distinzione è la chiave per ottenere con successo le tolleranze e la finitura superficiale desiderate senza danneggiare il pezzo o usurare prematuramente gli utensili.

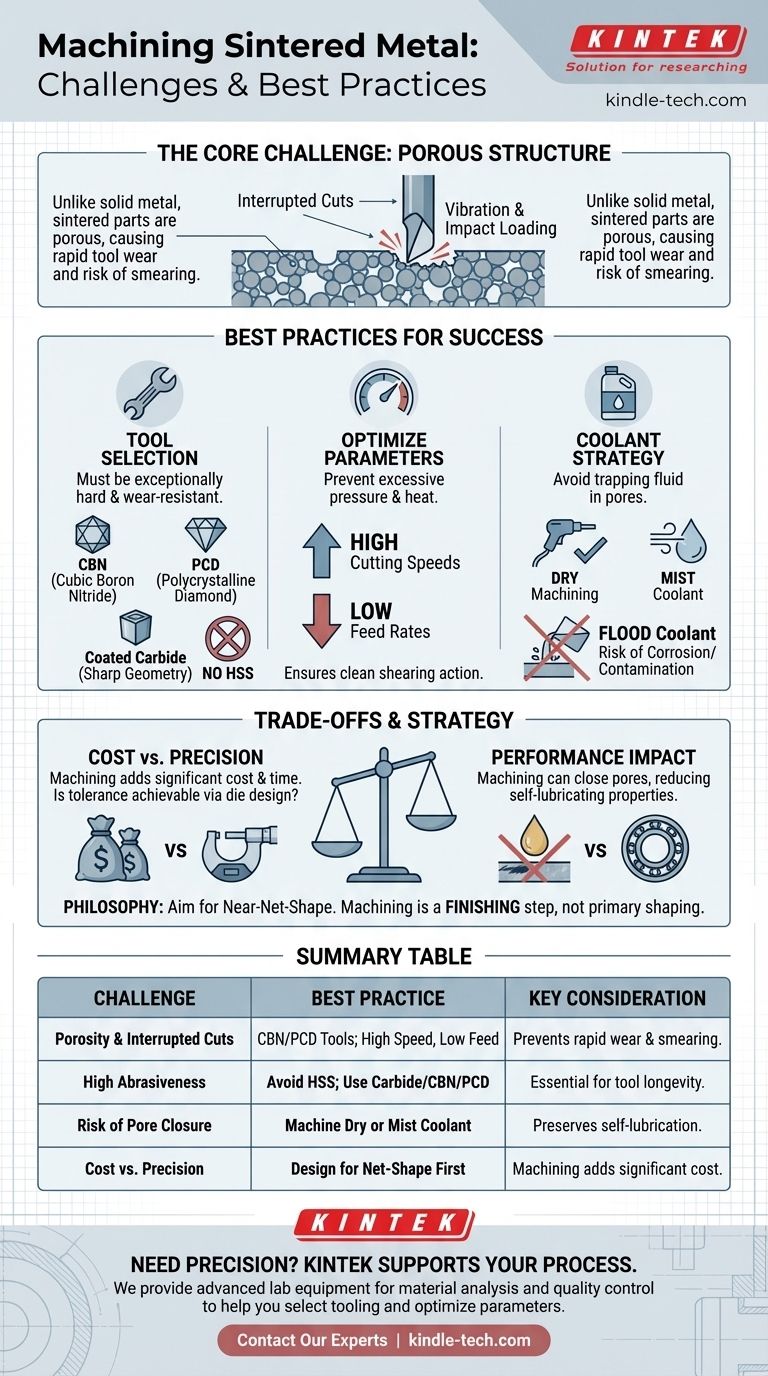

La sfida centrale nella lavorazione del metallo sinterizzato è la sua struttura porosa. Questa porosità porta a tagli interrotti a livello microscopico, causando un rapido usuramento dell'utensile e richiedendo utensili e tecniche specializzate per prevenire la sbavatura della superficie e la chiusura dei pori stessi che spesso conferiscono al pezzo le sue proprietà desiderate.

Perché la lavorazione del metallo sinterizzato è una sfida unica

Il processo di metallurgia delle polveri (sinterizzazione) è progettato per creare pezzi "quasi a forma finale" (near-net-shape), riducendo al minimo la necessità di operazioni secondarie. Tuttavia, quando sono richieste caratteristiche come filettature, angoli vivi o fori ad alta precisione, la lavorazione diventa necessaria.

Il ruolo decisivo della porosità

Un pezzo sinterizzato non è un blocco solido di metallo; è una spugna rigida di particelle metalliche fuse. Quando un utensile da taglio si muove sulla superficie, il suo tagliente si sposta costantemente da metallo a vuoto e viceversa.

Questi tagli interrotti microscopici creano vibrazioni e carichi d'urto che possono scheggiare i taglienti delicati degli utensili e accelerare l'usura molto più rapidamente rispetto alla lavorazione di un materiale solido e omogeneo.

Elevata abrasività e rapido usuramento degli utensili

Le singole particelle di polvere in un componente sinterizzato sono legate insieme da calore e pressione, ma non sono completamente fuse e riformate. Questa struttura granulare può essere altamente abrasiva.

Di conseguenza, gli utensili standard in acciaio super rapido (HSS) si guasteranno quasi immediatamente. Materiali da taglio più duri e resistenti all'usura non sono facoltativi: sono un requisito.

Il rischio di sbavatura e chiusura dei pori

Molti pezzi sinterizzati, in particolare i cuscinetti in bronzo o ferro, sono progettati per essere porosi in modo da poter essere impregnati di olio per l'auto-lubrificazione.

Tecniche di lavorazione aggressive o improprie possono "sbavare" il metallo superficiale, deformandolo plasticamente e chiudendo questi pori essenziali. Ciò può distruggere permanentemente la capacità di auto-lubrificazione del pezzo.

Migliori pratiche per la lavorazione dei pezzi sinterizzati

Per contrastare queste sfide, è necessario adattare utensili, parametri e processi. L'obiettivo è creare un'azione di taglio netta piuttosto che spingere o strappare il materiale.

La selezione dell'utensile è fondamentale

La prima linea di difesa è l'utensile da taglio stesso. L'utensile deve essere eccezionalmente duro e resistente all'usura.

Utilizzare utensili in Nitrato di Boro Cubico (CBN) o in Diamante Policristallino (PCD) per le migliori prestazioni e durata dell'utensile, specialmente sui materiali sinterizzati ferrosi. Come minimo, utilizzare utensili in carburo non rivestiti o, preferibilmente, rivestiti, con una geometria del tagliente molto affilata e positiva.

Ottimizzare i parametri di taglio

Le velocità e gli avanzamenti corretti sono cruciali per prevenire pressioni eccessive sull'utensile e calore.

In generale, si dovrebbero utilizzare alte velocità di taglio combinate con bassi avanzamenti. L'alta velocità aiuta a mantenere una zona di taglio stabile, mentre un basso avanzamento riduce la pressione sull'utensile e minimizza il rischio di sbavare la superficie del pezzo.

Utilizzare il refrigerante con cautela

Inondare un pezzo sinterizzato con refrigerante liquido può essere problematico. Il fluido può rimanere intrappolato nella rete porosa, causando successiva corrosione o contaminazione.

Quando possibile, la lavorazione a secco è il metodo preferito. Se è necessario il raffreddamento, un refrigerante a nebbia o un getto diretto di aria compressa è un'alternativa molto più sicura rispetto al raffreddamento a inondazione.

Comprendere i compromessi

La lavorazione dovrebbe essere vista come un'operazione di finitura per i pezzi sinterizzati, non come un metodo di formatura primario. Valutare sempre i benefici rispetto agli svantaggi.

Costo rispetto alla precisione

Il vantaggio principale della sinterizzazione è il suo basso costo per la produzione ad alto volume di forme complesse. L'aggiunta di una fase di lavorazione introduce costi e tempi significativi, erodendo questo beneficio fondamentale.

Chiedersi sempre se la tolleranza richiesta possa essere raggiunta attraverso una migliore progettazione dello stampo o un controllo del processo di sinterizzazione prima di ricorrere alla lavorazione.

Impatto sulle prestazioni dei pezzi auto-lubrificanti

Se si sta lavorando un pezzo specificamente progettato per la sua porosità (come un cuscinetto impregnato d'olio), si stanno alterando le sue proprietà fondamentali.

Anche con una tecnica perfetta, un certo livello di chiusura dei pori superficiali è inevitabile. Ciò ridurrà la capacità del pezzo di immagazzinare e fornire lubrificante, portando potenzialmente a un guasto prematuro nell'applicazione finale.

La filosofia del "Near-Net-Shape"

L'obiettivo della metallurgia delle polveri è produrre un pezzo finito direttamente dallo stampo. Progettare un componente che dipenda fortemente dalla lavorazione post-sinterizzazione indica spesso un disallineamento tra i requisiti di progettazione e il processo di produzione scelto.

Fare la scelta giusta per il tuo progetto

Valuta gli obiettivi di progettazione per determinare se e come dovresti affrontare la lavorazione di un componente sinterizzato.

- Se la tua priorità principale è il costo più basso possibile: Progetta il pezzo in modo che sia veramente a forma finale dal processo di sinterizzazione ed evita qualsiasi lavorazione secondaria.

- Se la tua priorità principale è l'alta precisione su caratteristiche specifiche: Pianifica la lavorazione come fase di finitura finale, ma specifica gli utensili (CBN/PCD) e i parametri corretti nel tuo piano di produzione.

- Se la tua priorità principale è l'auto-lubrificazione: Evita di lavorare qualsiasi superficie che richieda porosità; se una caratteristica deve essere lavorata, sii consapevole che le sue proprietà lubrificanti saranno compromesse.

In definitiva, una produzione di successo deriva dalla progettazione del pezzo con una profonda comprensione del processo di produzione fin dall'inizio.

Tabella riassuntiva:

| Sfida | Migliore Pratica | Considerazione Chiave |

|---|---|---|

| Porosità e Tagli Interrotti | Utilizzare utensili CBN o PCD; alta velocità, basso avanzamento | Previene il rapido usuramento dell'utensile e la sbavatura superficiale |

| Elevata Abrasività | Evitare HSS; utilizzare utensili in carburo, CBN o PCD | Essenziale per la longevità dell'utensile e tagli netti |

| Rischio di Chiusura dei Pori | Lavorare a secco o con refrigerante a nebbia; evitare il raffreddamento a inondazione | Preserva le proprietà auto-lubrificanti nei cuscinetti |

| Costo rispetto alla Precisione | Progettare prima per la forma finale; lavorare solo quando necessario | La lavorazione aggiunge costi significativi al processo di sinterizzazione |

Hai bisogno di lavorare un componente sinterizzato complesso con precisione?

KINTEK è specializzata nel fornire le attrezzature da laboratorio avanzate e i materiali di consumo necessari per sviluppare e testare metalli sinterizzati ad alte prestazioni. La nostra esperienza supporta l'intero processo di produzione, dall'analisi dei materiali al controllo qualità finale.

Ti aiutiamo a:

- Selezionare l'utensileria giusta per il tuo specifico materiale sinterizzato.

- Ottimizzare i parametri di lavorazione per ottenere tolleranze perfette senza compromettere l'integrità del pezzo.

- Garantire la qualità con attrezzature progettate per rigorosi test sui materiali.

Discutiamo le esigenze del tuo progetto. Contatta oggi i nostri esperti per trovare la soluzione ideale per le tue esigenze di laboratorio e produzione.

Guida Visiva

Prodotti correlati

- Utensili Professionali per Taglio di Carta Carbone, Tessuto, Diaframma, Foglio di Rame, Alluminio e Altro

- Macchina per la Presa di Campioni Metallografici per Materiali e Analisi di Laboratorio

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Produttore personalizzato di parti in PTFE Teflon per setaccio setacciante F4 in mesh PTFE

- Mulino a Tessuto Ibrido da Laboratorio

Domande frequenti

- Perché la conduzione non può avvenire nel vuoto? Il ruolo essenziale delle particelle nel trasferimento di calore

- Come funziona la pirolisi? Sblocca il potere della decomposizione termica per la trasformazione dei rifiuti

- Quale ruolo svolge un forno di rinvenimento ad alta precisione nel trattamento dell'acciaio 42CrMo4? Ottimizzare resistenza e tenacità

- A cosa serve un forno a vuoto? Sblocca il trattamento termico ad alta purezza per materiali superiori

- Dove viene utilizzata la colata sottovuoto? Un ponte verso prototipi di alta qualità e produzione a basso volume

- Quale ruolo svolgono i dispositivi di condensazione nel recupero del magnesio durante la distillazione sotto vuoto? Ottimizzare la resa metallica

- Qual è la temperatura di processo di un forno ad arco elettrico? Sfruttare il calore estremo per la produzione di acciaio

- Qual è la funzione principale di un reattore di gassificazione ad alta temperatura nel processo di produzione di idrogeno da biomassa?