Sì, inequivocabilmente. La deposizione fisica da vapore (PVD) non è solo compatibile con l'alluminio, ma è un processo industriale ampiamente utilizzato per migliorarne le proprietà. La PVD consente a un materiale leggero ed economico come l'alluminio di acquisire caratteristiche superficiali superiori, inclusa una maggiore durabilità, resistenza alla corrosione e una finitura estetica di pregio.

Il punto chiave è che la PVD non è semplicemente un rivestimento sull' alluminio; è una trasformazione superficiale. Il processo consente di conferire all'alluminio le caratteristiche ad alte prestazioni di un altro materiale, superando le limitazioni intrinseche dell'alluminio senza sacrificarne il peso ridotto.

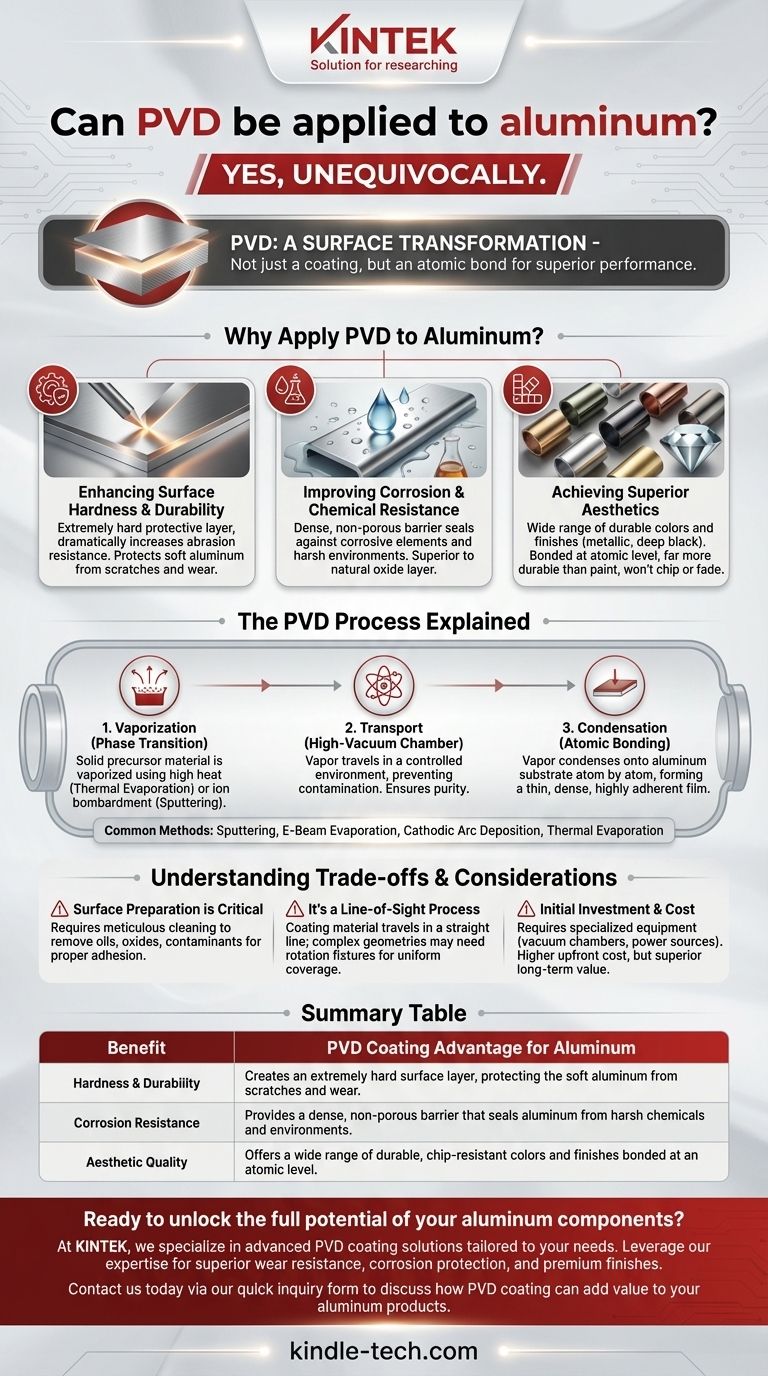

Perché applicare la PVD all'alluminio?

L'applicazione di un rivestimento PVD su un substrato di alluminio è una decisione strategica per migliorare le prestazioni del materiale. Permette a progettisti e ingegneri di utilizzare l'alluminio in applicazioni in cui altrimenti fallirebbe.

Miglioramento della durezza superficiale e della durabilità

L'alluminio è un metallo relativamente morbido, il che lo rende soggetto a graffi e usura. I rivestimenti PVD sono estremamente duri, creando uno strato protettivo che aumenta drasticamente la resistenza all'abrasione del prodotto finale.

Miglioramento della resistenza alla corrosione e agli agenti chimici

Sebbene l'alluminio formi naturalmente uno strato protettivo di ossido, è comunque vulnerabile a determinate sostanze chimiche e condizioni ambientali. Un rivestimento PVD fornisce una barriera densa e non porosa, sigillando efficacemente l'alluminio dagli elementi corrosivi.

Ottenere un'estetica superiore

La PVD può depositare un'ampia gamma di materiali, offrendo una varietà di colori e finiture, dalle lucentezze metalliche ai neri profondi. Queste finiture sono molto più durevoli della vernice o di altri metodi di colorazione tradizionali, poiché il rivestimento è legato a livello atomico.

Il processo PVD spiegato

In sostanza, la PVD descrive una famiglia di processi che avvengono all'interno di una camera ad alto vuoto. Questo ambiente controllato è fondamentale per la purezza e la qualità del rivestimento finale.

Il principio fondamentale: transizione di fase

Il processo prevede tre passaggi fondamentali. Innanzitutto, un materiale precursore solido (il rivestimento) viene vaporizzato utilizzando un metodo fisico, come il calore elevato (Evaporazione Termica) o il bombardamento ionico (Sputtering).

In secondo luogo, questo vapore viaggia attraverso la camera a vuoto. Il vuoto assicura che gli atomi vaporizzati non si scontrino con l'aria o altri contaminanti durante il loro percorso verso il bersaglio.

Infine, il vapore si condensa sul substrato di alluminio, formando un film sottile, denso e altamente aderente. Ciò avviene atomo per atomo, creando un legame potente.

Metodi di deposizione comuni

Sebbene il principio sia lo stesso, esistono diversi metodi per vaporizzare il materiale sorgente. Le tecniche comuni includono Sputtering, Evaporazione a Fascio di Elettroni (E-Beam), Deposizione ad Arco Catodico ed Evaporazione Termica. Il metodo scelto dipende dal materiale del rivestimento e dalle proprietà del film desiderate.

Comprendere i compromessi e le considerazioni

Sebbene potente, la PVD è un processo tecnico con requisiti specifici che devono essere compresi per garantirne il successo.

La preparazione della superficie è fondamentale

La qualità di un rivestimento PVD dipende interamente dalla pulizia del substrato di alluminio. La superficie deve essere meticolosamente pulita per rimuovere oli, ossidi o contaminanti, poiché questi impediranno una corretta adesione.

È un processo a linea di vista

Nella maggior parte dei metodi PVD, il materiale di rivestimento viaggia in linea retta dalla sorgente al substrato. Ciò significa che geometrie complesse con incavi profondi o superfici nascoste possono essere difficili da rivestire uniformemente senza sofisticati dispositivi di rotazione dei pezzi.

Investimento iniziale e costi

La PVD richiede attrezzature specializzate, tra cui camere a vuoto e sorgenti di energia ad alta potenza. Ciò la rende un processo più complesso e spesso più costoso inizialmente rispetto ai metodi tradizionali come la verniciatura o l'anodizzazione, sebbene spesso fornisca un valore superiore a lungo termine.

Come applicarlo al tuo progetto

La tua decisione di utilizzare la PVD dovrebbe essere guidata dall'obiettivo di prestazione specifico che devi raggiungere per il tuo componente in alluminio.

- Se il tuo obiettivo principale è l'estetica: la PVD fornisce una finitura premium, altamente durevole in vari colori che non si scheggia, non sbiadisce o non si stacca come la vernice.

- Se il tuo obiettivo principale è la durabilità: la PVD è la scelta ideale per aggiungere una superficie dura e resistente all'usura per proteggere l'alluminio da graffi e abrasioni in applicazioni ad alto contatto.

- Se il tuo obiettivo principale è la resistenza alla corrosione: la PVD crea una barriera inerte essenziale per proteggere i componenti in alluminio utilizzati in condizioni chimiche o ambientali difficili.

In definitiva, l'applicazione della PVD all'alluminio ti consente di progettare un prodotto finale che sfrutta il meglio di entrambi i materiali: la natura leggera e lavorabile del substrato e le proprietà ad alte prestazioni del rivestimento.

Tabella riassuntiva:

| Beneficio | Vantaggio del rivestimento PVD per l'alluminio |

|---|---|

| Durezza e Durabilità | Crea uno strato superficiale estremamente duro, proteggendo l'alluminio morbido da graffi e usura. |

| Resistenza alla Corrosione | Fornisce una barriera densa e non porosa che sigilla l'alluminio da sostanze chimiche e ambienti aggressivi. |

| Qualità Estetica | Offre un'ampia gamma di colori e finiture durevoli e resistenti alle scheggiature, legati a livello atomico. |

Pronto a sbloccare il pieno potenziale dei tuoi componenti in alluminio?

Presso KINTEK, siamo specializzati in soluzioni avanzate di rivestimento PVD su misura per le tue esigenze specifiche. Che il tuo progetto richieda una resistenza all'usura superiore, una protezione migliorata dalla corrosione o una finitura premium e duratura, la nostra esperienza in attrezzature e materiali di consumo da laboratorio garantisce un risultato di alta qualità.

Contattaci oggi stesso tramite il nostro modulo di richiesta rapida per discutere come il rivestimento PVD può aggiungere valore ai tuoi prodotti in alluminio ed elevare le prestazioni del tuo progetto.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari