Sì, il Carbonio Simil-Diamante (DLC) può essere applicato efficacemente all'alluminio e alle sue varie leghe. Questa combinazione è attivamente utilizzata e ricercata per componenti ad alte prestazioni dove la leggerezza dell'alluminio deve essere abbinata a una durezza superficiale superiore e a un basso attrito. Le applicazioni vanno dai pistoni automobilistici e alesaggi dei motori ai componenti di macchinari di precisione.

La sfida non è se il DLC possa essere applicato all'alluminio, ma come viene applicato. Per legare con successo il film DLC ultra-duro al substrato di alluminio morbido sono necessarie tecniche specializzate, in particolare l'uso di uno strato intermedio di legame per garantirne la durabilità.

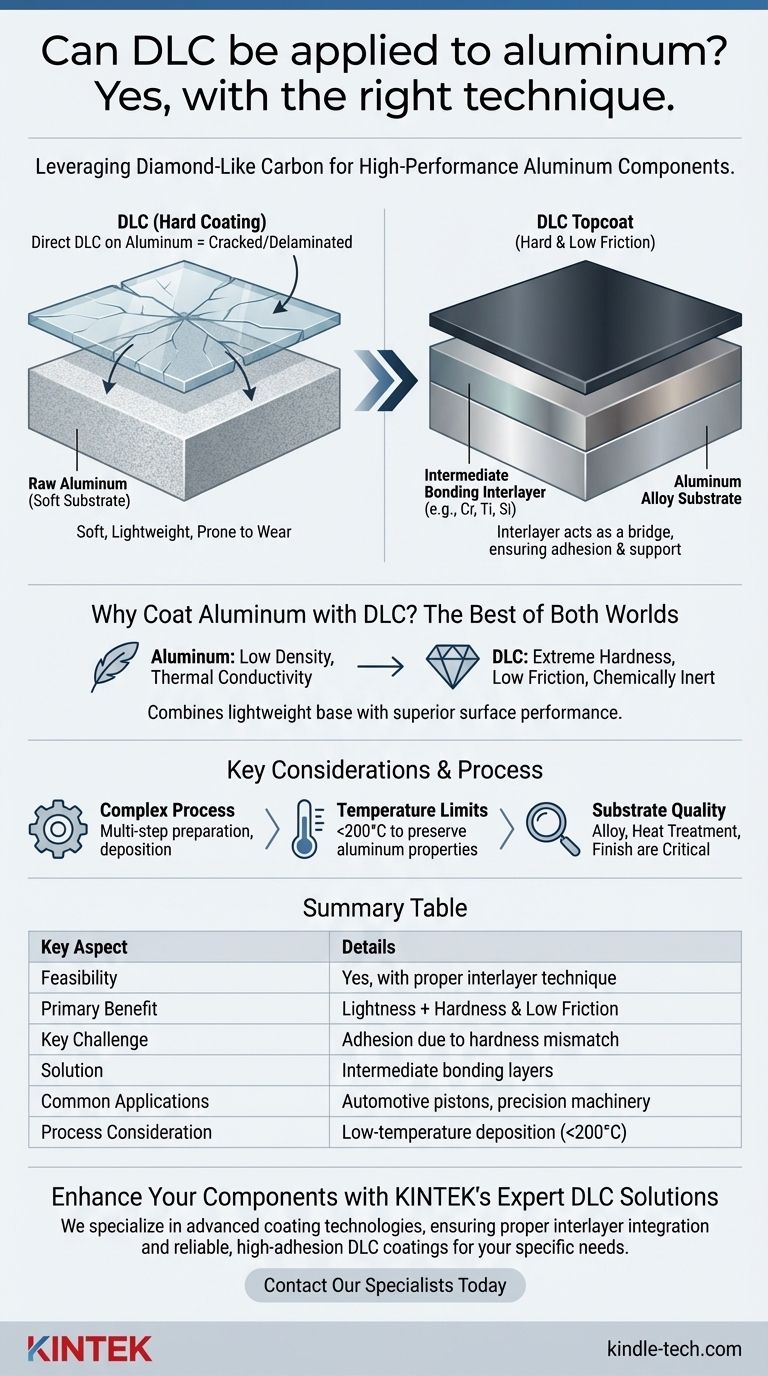

Perché Rivestire l'Alluminio con DLC?

L'obiettivo primario è combinare le migliori proprietà di due materiali molto diversi. Gli ingegneri si rivolgono a questa soluzione per superare le limitazioni intrinseche dell'alluminio in ambienti esigenti.

Il Problema dell'Alluminio Grezzo

Sebbene apprezzato per la sua bassa densità e l'eccellente conduttività termica, l'alluminio è un metallo relativamente morbido. Questo lo rende soggetto a graffi, usura abrasiva e grippaggio (una forma di usura causata dall'adesione tra superfici scorrevoli).

La Soluzione Fornita dal DLC

I rivestimenti DLC sono eccezionalmente duri, chimicamente inerti e hanno un coefficiente di attrito estremamente basso. L'applicazione di un sottile strato di DLC trasforma la superficie di un componente in alluminio, conferendogli un profilo prestazionale che non potrebbe mai raggiungere da solo.

Ciò crea un componente che è contemporaneamente leggero e altamente resistente all'usura e all'attrito, rendendolo ideale per le parti in movimento in macchinari automobilistici o tessili.

La Sfida Critica: L'Adesione

L'applicazione diretta di un film DLC duro su un substrato di alluminio morbido è destinata al fallimento. La vasta differenza nelle proprietà meccaniche crea un'interfaccia debole che si creperà e delaminerà rapidamente sotto stress o cambiamenti di temperatura.

Il Problema del Substrato Morbido

Un rivestimento molto duro su una base morbida è come un sottile foglio di vetro su un cuscino di schiuma. Qualsiasi carico puntuale significativo deformerà l'alluminio morbido sottostante, causando la rottura dello strato DLC inflessibile perché manca di supporto.

La Soluzione dell'Interstrato

Per risolvere questo problema, gli specialisti dei rivestimenti utilizzano un interstrato. Questo è uno strato metallico o ceramico sottile depositato sull'alluminio prima che venga applicato il DLC. Gli interstrati comuni includono cromo (Cr), titanio (Ti) o silicio (Si).

Questo interstrato agisce come un ponte, creando una transizione graduale nella durezza dall'alluminio morbido al DLC duro. Migliora drasticamente l'adesione e fornisce il supporto strutturale necessario per il film DLC finale.

Comprendere i Compromessi

Sebbene potente, questo processo comporta considerazioni chiave che influiscono sui costi e sulla complessità.

Aumento della Complessità del Processo

L'applicazione del DLC all'alluminio non è un processo a singolo passaggio. Richiede un'attenta preparazione della superficie, la deposizione dell'interstrato che promuove l'adesione e, infine, la deposizione del rivestimento superiore DLC, spesso in un sistema sottovuoto multicamera.

Limitazioni di Temperatura

La maggior parte dei film DLC di alta qualità viene applicata utilizzando la Deposizione Chimica da Vapore Assistita da Plasma (PA-CVD). La temperatura del processo deve essere mantenuta sufficientemente bassa (tipicamente inferiore a 200°C) per evitare di alterare la tempra o le proprietà metallurgiche della lega di alluminio del substrato.

La Qualità del Substrato è Fondamentale

Le prestazioni finali del componente rivestito dipendono fortemente dalla qualità dell'alluminio stesso. La lega specifica, il suo trattamento termico e la finitura superficiale iniziale sono tutti fattori critici che devono essere controllati per un risultato positivo.

Fare la Scelta Giusta per la Tua Applicazione

Sfruttare con successo il DLC sull'alluminio richiede una chiara comprensione del tuo obiettivo ingegneristico.

- Se il tuo obiettivo primario è la massima resistenza all'usura e al carico: Devi specificare un processo di rivestimento che includa un interstrato robusto e ben scelto per supportare il film DLC.

- Se il tuo obiettivo primario è ridurre l'attrito in uno scenario a basso carico: Una formulazione DLC più semplice potrebbe essere possibile, ma garantire una forte adesione tramite un interstrato rimane il fattore più critico per l'affidabilità.

- Se stai sviluppando una nuova applicazione: Collaborare con uno specialista dei rivestimenti è essenziale per abbinare la specifica lega di alluminio, il materiale dell'interstrato e il tipo di DLC alle condizioni operative del tuo componente.

In definitiva, il successo con il DLC sull'alluminio si ottiene gestendo correttamente l'interfaccia critica tra il rivestimento e il substrato.

Tabella Riepilogativa:

| Aspetto Chiave | Dettagli |

|---|---|

| Fattibilità | Sì, con la tecnica appropriata dell'interstrato |

| Beneficio Primario | Combina la leggerezza dell'alluminio con la durezza e il basso attrito del DLC |

| Sfida Chiave | Adesione dovuta alla disomogeneità di durezza tra DLC e substrato di alluminio morbido |

| Soluzione | Uso di strati di legame intermedi (es. cromo, titanio) |

| Applicazioni Comuni | Pistoni automobilistici, alesaggi dei motori, componenti di macchinari di precisione |

| Considerazione del Processo | Deposizione a bassa temperatura (<200°C) per preservare le proprietà dell'alluminio |

Migliora i Tuoi Componenti in Alluminio con Soluzioni Esperte di Rivestimento DLC

Stai progettando parti ad alte prestazioni che necessitano dei vantaggi di leggerezza dell'alluminio combinati con un'estrema durabilità superficiale? KINTEK è specializzata in tecnologie di rivestimento avanzate, comprese le applicazioni di Carbonio Simil-Diamante (DLC) per substrati di alluminio. La nostra esperienza garantisce un'adeguata integrazione dell'interstrato e processi a bassa temperatura per fornire rivestimenti affidabili e ad alta adesione, su misura per le tue esigenze di laboratorio o industriali.

Forniamo attrezzature e materiali di consumo da laboratorio per supportare la tua ricerca e sviluppo e la produzione, aiutandoti a ottenere una resistenza all'usura superiore e un attrito ridotto per i componenti nel settore automobilistico, aerospaziale e dei macchinari di precisione.

Pronto a ottimizzare i tuoi componenti in alluminio? Contatta oggi i nostri specialisti dei rivestimenti per discutere le tue specifiche esigenze applicative!

Guida Visiva

Prodotti correlati

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

- Elettrodo a foglio di platino per applicazioni di laboratorio e industriali

- Elettrodo a disco rotante in platino per applicazioni elettrochimiche

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

Domande frequenti

- Il rivestimento diamantato è permanente? La verità sulla sua durabilità a lungo termine

- Come vengono rivestiti gli utensili con il diamante? Ottieni durezza superiore e basso attrito per i tuoi utensili

- Qual è il processo di rivestimento diamantato CVD? Far crescere uno strato di diamante superiore e chimicamente legato

- Cos'è il rivestimento diamantato CVD? Coltivare uno strato di diamante super duro e ad alte prestazioni

- Cosa sono i film rivestiti di diamante? Migliorare i materiali con strati super-duri e trasparenti