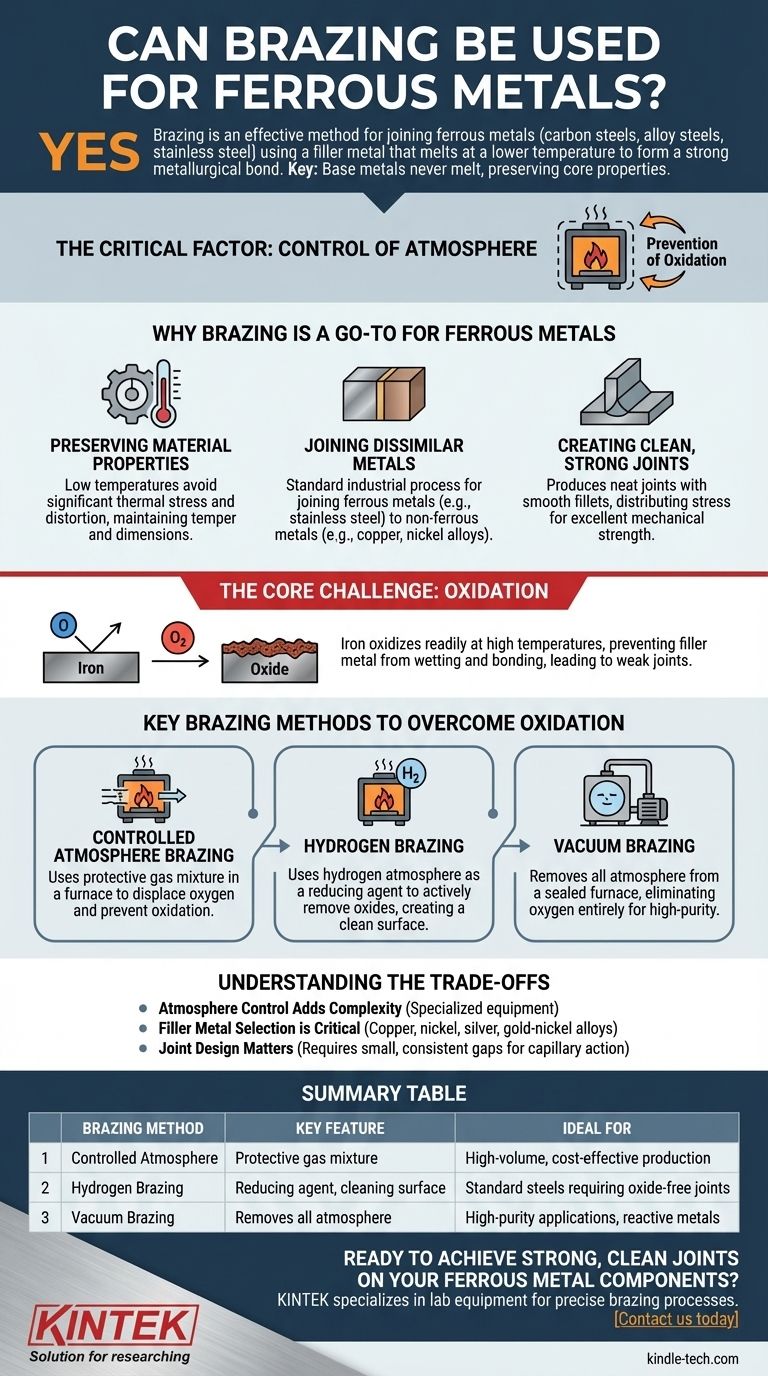

Sì, la brasatura è un metodo eccezionalmente comune ed efficace per unire i metalli ferrosi, inclusi acciai al carbonio, acciai legati e acciaio inossidabile. Il processo funziona riscaldando i metalli di base e utilizzando un metallo d'apporto, come una lega di rame o nichel, che fonde a una temperatura inferiore per formare un forte legame metallurgico. La chiave è che le parti in acciaio stesse non fondono mai, preservando le loro proprietà fondamentali.

Il fattore critico nella brasatura dei metalli ferrosi non è il processo in sé, ma il controllo dell'atmosfera. Poiché il ferro si ossida facilmente alle temperature di brasatura, il successo dipende dall'uso di un ambiente protettivo come il vuoto o l'idrogeno per prevenire giunti deboli e contaminati da ossidi.

Perché la brasatura è un'opzione preferita per i metalli ferrosi

La brasatura offre vantaggi distinti rispetto ad altri metodi di giunzione come la saldatura quando si lavora con l'acciaio e altre leghe a base di ferro.

Conservazione delle proprietà del materiale

Poiché la brasatura avviene a temperature inferiori al punto di fusione dell'acciaio, evita lo stress termico significativo e la distorsione comuni nella saldatura. Questo è cruciale per mantenere la tempra, la durezza e le dimensioni precise dei componenti trattati termicamente.

Unione di metalli dissimili

La brasatura eccelle nella creazione di legami robusti tra diversi tipi di metalli. È un processo industriale standard per unire metalli ferrosi come l'acciaio inossidabile a metalli non ferrosi come leghe di rame o nichel.

Creazione di giunti puliti e robusti

Un giunto brasato correttamente è pulito, con un cordone liscio che spesso non richiede ulteriori finiture. Il legame si verifica su tutta la superficie del giunto, distribuendo lo stress in modo uniforme e risultando in un'eccellente resistenza meccanica.

La sfida principale: l'ossidazione

L'ostacolo tecnico primario nella brasatura di qualsiasi metallo ferroso è la rapida formazione di ossidi di ferro ad alte temperature.

Il problema con ferro e ossigeno

Quando l'acciaio viene riscaldato, il ferro nella lega reagisce aggressivamente con qualsiasi ossigeno presente nell'aria. Questo crea uno strato di scaglia di ossido sulla superficie.

L'impatto sul giunto

Questo strato di ossido agisce come una barriera, impedendo al metallo d'apporto fuso di "bagnare" e legarsi al metallo di base. Ciò si traduce in un giunto debole, incompleto o fallito.

Metodi chiave di brasatura per l'acciaio

Per superare l'ossidazione, vengono utilizzati forni specializzati per controllare l'ambiente durante il ciclo di riscaldamento e raffreddamento.

Brasatura in atmosfera controllata

Questa è un'ampia categoria in cui le parti vengono riscaldate in un forno riempito con una miscela di gas specifica. Questa atmosfera protettiva sposta l'ossigeno e previene l'ossidazione.

Brasatura in idrogeno

Un metodo comune per i metalli ferrosi, la brasatura in idrogeno utilizza un'atmosfera di idrogeno puro o idrogeno-azoto. L'idrogeno è un agente "riducente", il che significa che rimuove attivamente gli ossidi dalla superficie del metallo, creando una superficie eccezionalmente pulita per il legame del metallo d'apporto.

Brasatura sotto vuoto

In questo processo, tutta l'aria e i gas vengono pompati fuori da una camera del forno sigillata, creando un vuoto quasi perfetto. Rimuovendo completamente l'atmosfera, non c'è ossigeno disponibile per formare ossidi. Questo viene spesso utilizzato per applicazioni ad alta purezza o quando si unisce l'acciaio a metalli altamente reattivi.

Comprendere i compromessi

Sebbene potente, la brasatura dei metalli ferrosi richiede un'attenta considerazione del processo e dei materiali.

Il controllo dell'atmosfera aggiunge complessità

La necessità di un'atmosfera controllata significa che la brasatura dell'acciaio non è così semplice come usare una torcia all'aria aperta. Richiede attrezzature da forno specializzate, e spesso costose.

La scelta del metallo d'apporto è critica

La scelta del metallo d'apporto è cruciale. I riempitivi comuni per l'acciaio includono leghe di rame, nichel, argento e oro-nichel. La selezione dipende dalla resistenza richiesta, dalla temperatura operativa della parte finale e dalla compatibilità con i metalli di base.

Il design del giunto è importante

La brasatura si basa sull'azione capillare per attirare il metallo d'apporto fuso in un giunto ben aderente. Un design del giunto adeguato con spazi piccoli e consistenti è essenziale per creare un legame robusto.

Fare la scelta giusta per la tua applicazione

La tua decisione finale dovrebbe essere guidata dai requisiti specifici del tuo progetto.

- Se il tuo obiettivo principale è una produzione ad alto volume ed economica: La brasatura in atmosfera controllata in un forno a nastro continuo è spesso il metodo più efficiente.

- Se il tuo obiettivo principale è unire metalli altamente reattivi o ottenere il giunto più pulito possibile: La brasatura sotto vuoto è la scelta superiore in quanto rimuove completamente i contaminanti.

- Se il tuo obiettivo principale è creare giunti robusti e privi di ossidi su acciai standard: La brasatura in idrogeno fornisce un effetto di "pulizia" attivo che garantisce un eccellente flusso del metallo d'apporto.

In definitiva, brasare con successo i metalli ferrosi è una questione di padroneggiare l'ambiente, non solo il calore.

Tabella riassuntiva:

| Metodo di Brasatura | Caratteristica Chiave | Ideale Per |

|---|---|---|

| Atmosfera Controllata | Utilizza una miscela di gas protettiva | Produzione ad alto volume, economica |

| Brasatura in Idrogeno | L'idrogeno agisce come agente riducente, pulendo la superficie | Acciai standard che richiedono giunti privi di ossidi |

| Brasatura sotto Vuoto | Rimuove tutta l'atmosfera per prevenire l'ossidazione | Applicazioni ad alta purezza e metalli reattivi |

Pronto a ottenere giunti robusti e puliti sui tuoi componenti in metallo ferroso?

KINTEK è specializzata nelle attrezzature da laboratorio e nei materiali di consumo necessari per processi di brasatura precisi. La nostra esperienza nella tecnologia dei forni ad atmosfera controllata e sotto vuoto assicura che le tue parti in acciaio, acciaio inossidabile e leghe siano unite con la massima resistenza e minima distorsione.

Contattaci oggi per discutere come possiamo supportare le esigenze di brasatura del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a Idrogeno Inertee Controllato all'Azoto

Domande frequenti

- Si possono brasare due metalli diversi? Sì, ed ecco come farlo con successo.

- Quali sono alcune applicazioni della brasatura? Unire metalli dissimili con giunti forti e a tenuta stagna

- Qual è il fattore più importante che influenza la resistenza del giunto brasato? Gestire il gioco del giunto per la massima resistenza

- Cos'è la brasatura sottovuoto? La guida definitiva all'unione di metalli ad alta purezza

- Quali sono i fattori che influenzano la resistenza di una giunzione brasata? Padroneggia le 4 chiavi per un legame perfetto