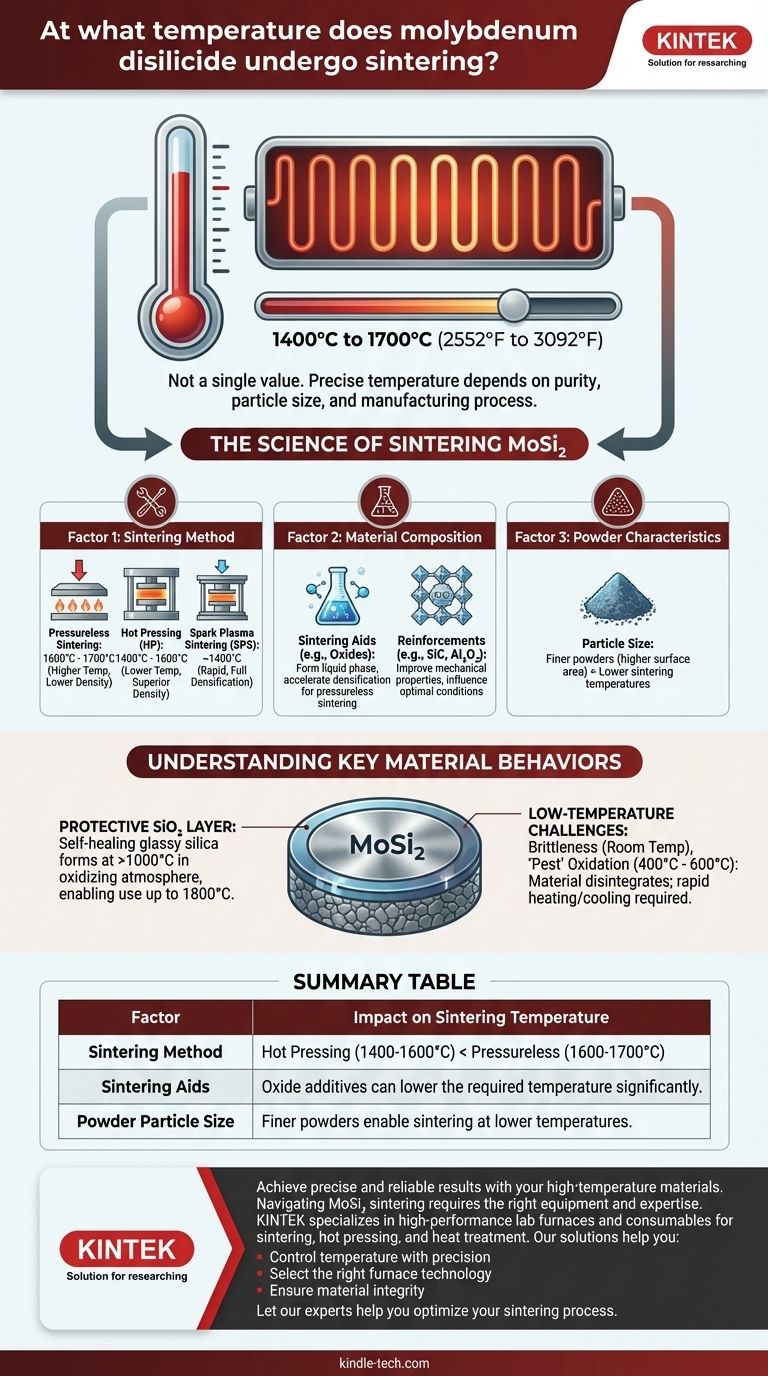

La temperatura di sinterizzazione del disiliciuro di molibdeno (MoSi₂) non è un valore unico, ma rientra tipicamente in un intervallo compreso tra 1400°C e 1700°C (2552°F e 3092°F). La temperatura precisa dipende fortemente dalla purezza del materiale, dalla dimensione delle particelle di polvere e dal processo di fabbricazione specifico utilizzato, come la sinterizzazione senza pressione rispetto alla pressatura a caldo.

La sinterizzazione di MoSi₂ è un processo termico complesso il cui obiettivo è creare un componente denso e solido a partire dalla polvere. La temperatura richiesta è fondamentalmente una variabile, influenzata più dalla tecnica di lavorazione scelta e dalla composizione del materiale che da una proprietà fisica fissa del materiale stesso.

La scienza della sinterizzazione del disiliciuro di molibdeno

La sinterizzazione è il processo di compattazione e formazione di una massa solida di materiale mediante calore e/o pressione senza fonderlo fino al punto di liquefazione. Per un materiale ad alto punto di fusione come MoSi₂, che fonde a circa 2030°C, comprendere i fattori che controllano la sinterizzazione è fondamentale per un'applicazione di successo.

Fattore 1: Metodo di sinterizzazione

La tecnica utilizzata per applicare calore e pressione ha l'impatto più significativo sulla temperatura richiesta.

- Sinterizzazione senza pressione: In questo metodo, la polvere compattata viene semplicemente riscaldata in un forno. Poiché non viene applicata alcuna pressione esterna, richiede temperature più elevate, spesso nell'intervallo da 1600°C a 1700°C, per ottenere un'alta densità.

- Pressatura a caldo (HP): Questa tecnica applica alta pressione contemporaneamente al calore. La pressione aiuta a consolidare la polvere, abbassando significativamente la temperatura di sinterizzazione richiesta a circa da 1400°C a 1600°C, pur raggiungendo una densità superiore.

- Sinterizzazione a plasma a scintilla (SPS): Un metodo avanzato che utilizza una corrente continua pulsata per generare calore rapidamente. L'SPS è molto efficace per MoSi₂, spesso raggiungendo la completa densificazione a temperature di soli 1400°C in pochi minuti.

Fattore 2: Composizione del materiale e additivi

Il MoSi₂ puro è notoriamente difficile da sinterizzare senza pressione a causa dei suoi forti legami covalenti. Per superare questo problema, i produttori spesso creano compositi.

- Ausiliari di sinterizzazione: Il riferimento a un "componente in fase vetrosa di ossido" nel prodotto Moly-D è un'intuizione chiave. Questi ossidi agiscono come ausiliari di sinterizzazione. Formano una fase liquida a una temperatura inferiore rispetto alla matrice di MoSi₂, il che accelera il riarrangiamento delle particelle e la densificazione, consentendo un'efficace sinterizzazione senza pressione.

- Rinforzi: A volte, altre fasi ceramiche come il carburo di silicio (SiC) o l'allumina (Al₂O₃) vengono aggiunte per migliorare le proprietà meccaniche come la tenacità alla frattura, il che può anche influenzare le condizioni ottimali di sinterizzazione.

Fattore 3: Caratteristiche della polvere

La polvere di partenza stessa gioca un ruolo cruciale.

- Dimensione delle particelle: Le polveri più fini (ad esempio, nell'intervallo sub-micron o nano) hanno una superficie molto più elevata. Questa maggiore energia superficiale fornisce una forza trainante più forte per la sinterizzazione, consentendo la densificazione a temperature più basse rispetto alle polveri più grossolane.

Comprendere i comportamenti chiave dei materiali

La semplice conoscenza della temperatura di sinterizzazione non è sufficiente. Per utilizzare MoSi₂ in modo efficace, è necessario comprenderne le proprietà uniche e le potenziali modalità di guasto.

Lo strato protettivo di silice (SiO₂)

A temperature elevate (superiori a circa 1000°C) in un'atmosfera ossidante, MoSi₂ forma un sottile strato auto-curativo di silice vetrosa (SiO₂) sulla sua superficie. Questo strato passivo è ciò che rende gli elementi riscaldanti a base di MoSi₂ così eccezionalmente resistenti all'ossidazione e adatti all'uso fino a 1800°C, come notato nel riferimento.

Sfide a bassa temperatura

MoSi₂ presenta due debolezze ben note a temperature più basse che devono essere gestite.

- Fragilità: Come molte ceramiche, MoSi₂ è molto fragile a temperatura ambiente. Diventa duttile solo a temperature molto elevate, quindi deve essere maneggiato con cura per evitare shock meccanici.

- Ossidazione "a peste": In un intervallo di temperatura specifico, approssimativamente da 400°C a 600°C, MoSi₂ può subire un'ossidazione accelerata e catastrofica. Il materiale si disintegra in una polvere di MoO₃ e SiO₂. Questo è il motivo per cui i componenti in MoSi₂ devono essere riscaldati e raffreddati rapidamente attraverso questa zona di temperatura.

Fare la scelta giusta per la tua applicazione

Il tuo approccio alla sinterizzazione di MoSi₂ dovrebbe essere dettato dal tuo obiettivo finale.

- Se il tuo obiettivo principale è raggiungere la massima densità e purezza: Dovresti pianificare di utilizzare una tecnica avanzata come la pressatura a caldo o la sinterizzazione a plasma a scintilla, probabilmente operando nell'intervallo da 1400°C a 1600°C.

- Se il tuo obiettivo principale è una produzione su larga scala economicamente vantaggiosa: Probabilmente utilizzerai una formulazione composita con ausiliari di sinterizzazione, consentendo la sinterizzazione senza pressione in un intervallo più gestibile da 1500°C a 1650°C.

- Se il tuo obiettivo principale è l'utilizzo di un componente finito (ad esempio, un elemento riscaldante): La sinterizzazione è già stata eseguita. La tua preoccupazione è la temperatura massima di esercizio (ad esempio, 1800°C), assicurandoti di passare rapidamente attraverso l'intervallo di ossidazione "a peste" di 400-600°C durante il riscaldamento e il raffreddamento.

In definitiva, lavorare con successo con il disiliciuro di molibdeno richiede di andare oltre un singolo valore di temperatura e di abbracciare le variabili di processo che definiscono veramente le sue prestazioni.

Tabella riassuntiva:

| Fattore | Impatto sulla temperatura di sinterizzazione |

|---|---|

| Metodo di sinterizzazione | Pressatura a caldo (1400-1600°C) < Senza pressione (1600-1700°C) |

| Ausiliari di sinterizzazione | Gli additivi di ossido possono abbassare significativamente la temperatura richiesta. |

| Dimensione delle particelle di polvere | Le polveri più fini consentono la sinterizzazione a temperature più basse. |

Ottieni risultati precisi e affidabili con i tuoi materiali ad alta temperatura.

Navigare le complessità della sinterizzazione di MoSi₂ richiede l'attrezzatura e l'esperienza giuste. KINTEK è specializzata in forni da laboratorio ad alte prestazioni e materiali di consumo progettati per processi termici esigenti come la sinterizzazione, la pressatura a caldo e il trattamento termico.

Le nostre soluzioni ti aiutano a:

- Controllare la temperatura con precisione per proprietà del materiale consistenti.

- Selezionare la giusta tecnologia del forno per il tuo metodo specifico (senza pressione, pressatura a caldo).

- Garantire l'integrità del materiale gestendo le zone di temperatura critiche come l'intervallo di ossidazione "a peste".

Lascia che i nostri esperti ti aiutino a ottimizzare il tuo processo di sinterizzazione. Contatta KINTEK oggi per discutere le esigenze specifiche del tuo laboratorio nella lavorazione di materiali ad alta temperatura.

Guida Visiva

Prodotti correlati

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a vuoto di molibdeno per trattamento termico

Domande frequenti

- In che modo i forni ad alta temperatura e i crogioli ceramici influiscono sulla stabilità delle batterie agli ioni di litio? Padronanza della sintesi di precisione

- A cosa serve un forno a muffola verticale? Ottenere stabilità superiore e riscaldamento uniforme

- Qual è la differenza tra una stufa e un forno da laboratorio? Scegli lo strumento giusto per le esigenze di riscaldamento del tuo laboratorio

- Qual è lo scopo di una fornace da laboratorio? Ottenere una lavorazione precisa ad alta temperatura

- Qual è la temperatura di ricottura del quarzo? Ottieni la massima stabilità termica per i tuoi componenti