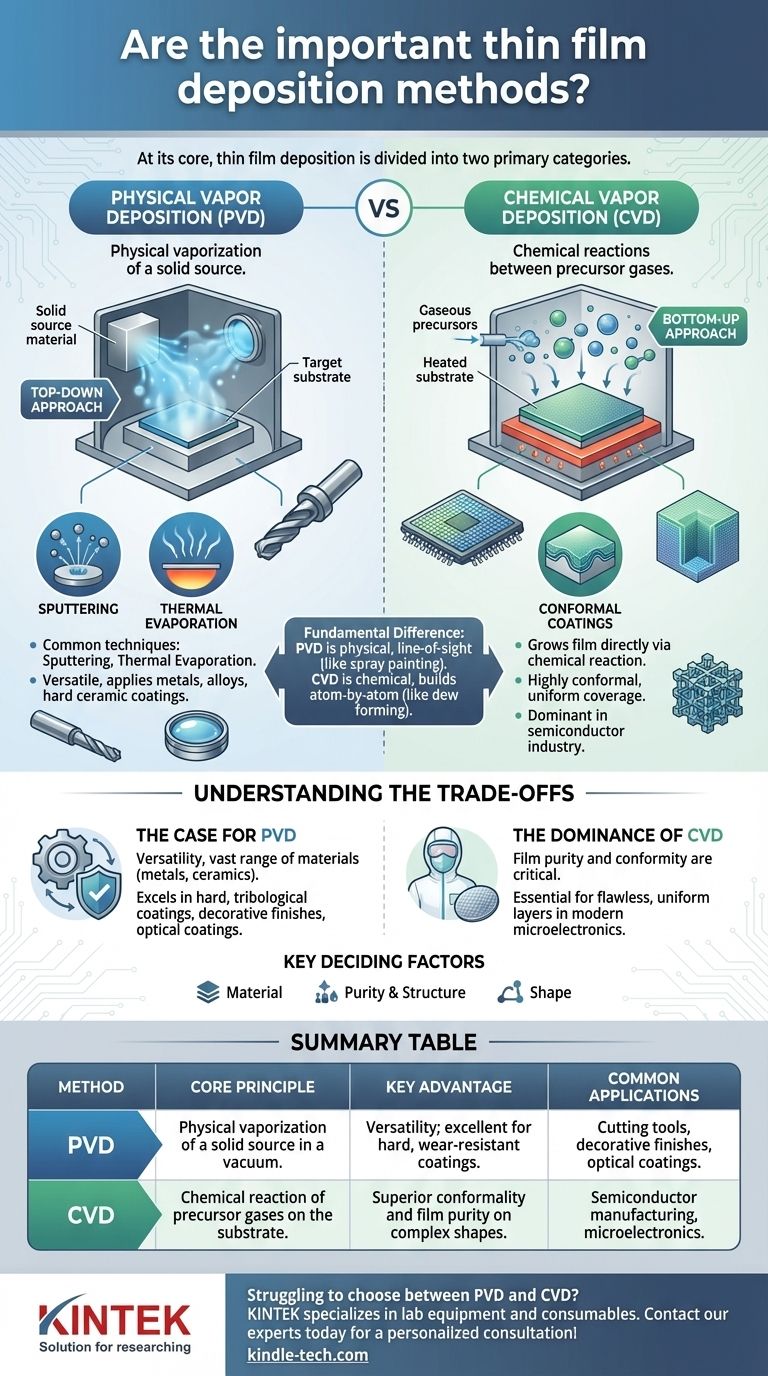

In sostanza, la deposizione di film sottili si divide in due categorie principali. Queste tecniche fondamentali sono la Deposizione Fisica da Vapore (PVD) e la Deposizione Chimica da Vapore (CVD). La PVD comporta la vaporizzazione fisica di un materiale sorgente solido in un vuoto e la sua deposizione su una superficie, mentre la CVD utilizza reazioni chimiche tra gas precursori per far crescere un film direttamente sul substrato.

La differenza fondamentale risiede nel modo in cui il materiale raggiunge la superficie. La PVD è un processo fisico a linea di vista, simile alla verniciatura a spruzzo, mentre la CVD è un processo chimico che costruisce il film atomo per atomo, molto simile alla rugiada che si forma uniformemente su una superficie.

Analisi dei Metodi Principali

La deposizione di film sottili è il processo di applicazione di uno strato molto sottile di materiale, da nanometri a micrometri di spessore, su una superficie o "substrato". Questo conferisce nuove proprietà—come resistenza all'usura, riflessione ottica o conducibilità elettrica—che il materiale substrato non possiede di per sé.

Deposizione Fisica da Vapore (PVD)

La PVD comprende una serie di metodi di deposizione sotto vuoto che utilizzano processi fisici per produrre un vapore di materiale, che poi condensa sull'oggetto da rivestire.

Pensala come un approccio "top-down". Si parte da un blocco solido del materiale di rivestimento, lo si trasforma in vapore e si trasporta quel vapore sul bersaglio.

Le tecniche PVD comuni includono lo sputtering (pulverizzazione catodica) e l'evaporazione termica. Questi metodi sono altamente versatili e ampiamente utilizzati per applicare rivestimenti metallici, leghe e ceramici duri.

Deposizione Chimica da Vapore (CVD)

La CVD comporta l'introduzione di gas precursori volatili in una camera. Questi gas reagiscono o si decompongono quindi sulla superficie del substrato per produrre il film sottile ad alta purezza e ad alte prestazioni desiderato.

Questo è un approccio "bottom-up". Il film viene costruito direttamente sulla superficie attraverso una reazione chimica, non trasportando un solido esistente.

Poiché si basa su una reazione chimica piuttosto che su un percorso a linea di vista, la CVD è eccezionale nel creare rivestimenti altamente conformi che coprono uniformemente anche superfici complesse e non piatte. Questa precisione ne fa il metodo dominante nell'industria dei semiconduttori.

Comprendere i Compromessi

La scelta tra PVD e CVD non riguarda quale sia "migliore" in assoluto, ma quale sia lo strumento giusto per un obiettivo ingegneristico specifico. La decisione dipende dalle proprietà del film desiderate, dal materiale del substrato e dalla geometria della parte da rivestire.

Il Caso per la PVD

I processi PVD sono spesso scelti per la loro versatilità e capacità di depositare una vasta gamma di materiali, inclusi metalli e ceramiche difficili da produrre come gas precursori per la CVD.

Eccelle in applicazioni come la creazione di rivestimenti tribologici duri per utensili da taglio, finiture decorative durevoli per prodotti di consumo e rivestimenti ottici per lenti e specchi.

Il Dominio della CVD

La CVD è il leader indiscusso quando la purezza e la conformità del film sono i requisiti più critici. La sua capacità di far crescere strati impeccabili e uniformi è essenziale per costruire le strutture intricate e multistrato presenti nella microelettronica moderna.

È la pietra angolare della produzione di semiconduttori, utilizzata per creare silicio ad alta purezza, biossido di silicio e altri strati che formano transistor e circuiti integrati.

Fattori Decisionali Chiave

La decisione di solito si riduce a tre fattori: il materiale che è necessario depositare, la purezza e la struttura richieste del film finale e la forma dell'oggetto che si sta rivestendo. Se l'obiettivo è uno strato puro e uniforme su una forma complessa, la CVD è spesso la scelta superiore. Se l'obiettivo è un rivestimento metallico duro e resistente all'usura, la PVD è lo standard.

Fare la Scelta Giusta per la Tua Applicazione

Selezionare il metodo di deposizione corretto richiede una chiara comprensione del tuo obiettivo tecnico primario.

- Se la tua attenzione principale è creare strati ad alta purezza e privi di difetti per l'elettronica: la CVD è il metodo standard del settore grazie alla sua precisione e controllo senza pari.

- Se la tua attenzione principale è migliorare le proprietà superficiali di un utensile o componente con un rivestimento duro: le tecniche PVD come lo sputtering sono la soluzione più diretta ed efficace.

- Se la tua attenzione principale è rivestire uniformemente un oggetto complesso e tridimensionale: la natura chimica e non a linea di vista della CVD fornisce una copertura conforme superiore.

In definitiva, scegliere il metodo di deposizione corretto significa controllare la materia su scala atomica per ottenere uno specifico risultato ingegneristico.

Tabella Riassuntiva:

| Metodo | Principio Fondamentale | Vantaggio Chiave | Applicazioni Comuni |

|---|---|---|---|

| PVD (Deposizione Fisica da Vapore) | Vaporizzazione fisica di una sorgente solida in un vuoto | Versatilità; eccellente per rivestimenti duri e resistenti all'usura | Utensili da taglio, finiture decorative, rivestimenti ottici |

| CVD (Deposizione Chimica da Vapore) | Reazione chimica di gas precursori sul substrato | Conformità e purezza del film superiori su forme complesse | Produzione di semiconduttori, microelettronica |

Hai difficoltà a scegliere tra PVD e CVD per il tuo progetto? Il metodo di deposizione giusto è fondamentale per il tuo successo. KINTEK è specializzata in attrezzature e materiali di consumo per laboratori, servendo le esigenze di laboratorio con consulenza esperta e soluzioni affidabili. Il nostro team può aiutarti a selezionare il sistema perfetto per ottenere le proprietà del film precise richieste dalla tua applicazione, garantendo prestazioni ed efficienza ottimali.

Contatta i nostri esperti oggi stesso per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

Domande frequenti

- Qual è il metodo di deposizione? Una guida alle tecniche di rivestimento a film sottile

- Cos'è la deposizione di film sottili per evaporazione? Una guida ai processi di rivestimento PVD e CVD

- Quali sono i vantaggi dei resistori a film sottile? Precisione, stabilità e basso rumore per circuiti sensibili

- Perché usiamo la deposizione chimica da vapore? Per purezza ineguagliabile e rivestimenti conformi

- Cos'è la deposizione di film sottili con metodi di sputtering? Una guida al rivestimento PVD di alta qualità

- Qual è lo scopo dell'utilizzo di substrati catalitici metallici nella produzione di grafene? Soglie di energia termica inferiori

- Cosa si intende per robustezza del processo o produttività nei sistemi di deposizione? Ottimizza il tuo flusso di lavoro di produzione

- Cos'è il processo di deposizione in fase vapore? Una guida ai rivestimenti sottili CVD e PVD