Introduzione alla deposizione sputtering

Definizione e vantaggi

Il rivestimento sputtering è una tecnologia sofisticata che prevede il bombardamento della superficie del bersaglio con particelle energetiche all'interno di una camera a vuoto. Questo bombardamento provoca l'espulsione di atomi e altre particelle dal bersaglio, che vengono poi depositati su un substrato per formare un film sottile. Il processo si basa sul trasferimento di quantità di moto dalle particelle energetiche agli atomi del bersaglio, con conseguente spostamento e successiva deposizione sul substrato.

Uno dei vantaggi principali del rivestimento sputtering è la capacità di ottenere una deposizione rapida su grandi superfici. Questa capacità è fondamentale per le applicazioni che richiedono una copertura estesa, come nella produzione di rivestimenti ottici o di dispositivi a semiconduttore. Inoltre, i film prodotti mediante sputtering presentano un eccellente legame con il substrato, garantendo durata e longevità.

Un altro vantaggio significativo è l'alta densità di sputtering ottenuta, che si traduce in una riduzione dei fori nel film depositato. I fori possono compromettere l'integrità e le prestazioni del film, per cui la loro riduzione è un fattore critico per la qualità del prodotto finale. Anche la controllabilità e la ripetibilità del processo di sputtering sono degne di nota, in quanto consentono regolazioni precise e risultati costanti su più tirature.

La tecnologia sputtering è altamente versatile, in grado di depositare film da praticamente qualsiasi materiale, compresi metalli, leghe e persino composti complessi. Questa flessibilità apre una vasta gamma di applicazioni, dalla creazione di rivestimenti funzionali nell'elettronica allo sviluppo di strati protettivi nell'ingegneria aerospaziale. La capacità di spruzzare qualsiasi materiale garantisce la possibilità di personalizzare la tecnologia per soddisfare requisiti specifici, rendendola uno strumento potente in diversi settori.

Meccanismi dello sputtering

Collisione a cascata e sputtering

Quando gli ioni incidenti colpiscono la superficie del bersaglio, trasferiscono una parte della loro energia agli atomi del reticolo superficiale, dando inizio a una complessa serie di movimenti atomici. Questo trasferimento di energia può spostare gli atomi dalla loro posizione nel reticolo, alcuni dei quali guadagnano energia sufficiente per superare la barriera di potenziale superficiale e spruzzare direttamente. Altri, invece, rimangono vincolati all'interno del reticolo, facendo vibrare la loro posizione e aumentando la temperatura locale del materiale bersaglio.

Un numero significativo di atomi, dopo aver ricevuto un'energia sufficiente, subisce un evento di rinculo. Questi atomi rinculati entrano in collisione con gli atomi vicini, spostandoli e innescando una reazione a catena di rinculi di ordine superiore. Questa serie di collisioni a cascata viene definita unacollisione a cascata. Durante questo processo, se l'energia della cascata raggiunge la superficie e supera l'energia di legame superficiale, gli atomi possono essere espulsi dal materiale, un fenomeno noto comesputtering a cascata.

Il processo può essere visualizzato come una cascata di collisioni lineari, in cui lo ione in arrivo (cerchio viola) avvia una serie di contraccolpi (cerchi rosso, blu, verde e giallo) che alla fine portano all'espulsione di atomi dal bersaglio. Se il bersaglio è sottile, gli atomi espulsi possono fuoriuscire dal lato posteriore, un processo definito "sputtering in trasmissione".

In sostanza, la collisione a cascata e lo sputtering sono meccanismi fondamentali che determinano lo spostamento e l'espulsione degli atomi necessari per la formazione di film sottili nella tecnologia di deposizione sputtering.

Tipi di tecniche di sputtering

Sputtering a diodo

Lo sputtering a diodi rappresenta la forma fondamentale e più elementare di tecnologia sputtering. Questo metodo prevede una configurazione semplice che comprende un catodo e un anodo all'interno di una camera a vuoto a bassa pressione. Il materiale target, in genere una pellicola conduttiva, funge da catodo, mentre l'anodo ospita il substrato da rivestire. Quando il campo elettrico all'interno della camera si intensifica fino a raggiungere una soglia critica, viene avviata una scarica a bagliore anomalo, creando un ambiente di plasma tra i due elettrodi.

In questo stato di plasma, gli elettroni liberi vengono accelerati verso l'anodo, scontrandosi con atomi di gas neutri, come l'argon. Queste collisioni ionizzano gli atomi del gas, trasformandoli in ioni con carica positiva. Questi ioni, sotto l'influenza del campo elettrico, accelerano verso il catodo, bombardando il materiale bersaglio. Questo bombardamento provoca l'espulsione degli atomi del bersaglio, un processo noto come sputtering. Gli atomi espulsi attraversano il plasma e si condensano sul substrato, formando un film sottile.

Il processo di sputtering dei diodi si caratterizza per la sua semplicità e per la sua adozione precoce, anche se non è privo di sfide. Un limite notevole è la velocità di deposizione relativamente bassa, che può portare a tempi di rivestimento prolungati e a un potenziale surriscaldamento del materiale target. Questo problema può compromettere l'integrità atomica del target, rendendo necessari progressi come lo sputtering con magnetron per risolvere queste inefficienze. Nonostante le sue limitazioni, lo sputtering a diodi rimane una base fondamentale per la comprensione di tecniche di sputtering più complesse.

Sputtering a triodo

Sebbene lo sputtering a diodo offra semplicità, soffre di scariche instabili e bassi tassi di deposizione. Per ovviare a queste limitazioni, il metodo di sputtering a triodo introduce un catodo caldo nella configurazione di sputtering a diodo, trasformandola in una configurazione a triodo. Questa modifica migliora notevolmente il controllo del processo di sputtering.

Nello sputtering a triodo, la densità del plasma può essere regolata meticolosamente regolando la corrente di emissione degli elettroni e la tensione di accelerazione. Questa capacità di regolazione fine consente un controllo più preciso del processo di ionizzazione all'interno della camera. Inoltre, l'energia di bombardamento degli ioni sul materiale bersaglio può essere modulata variando la tensione del bersaglio. Questo controllo strategico risolve i conflitti intrinseci tra tensione del bersaglio, corrente del bersaglio e pressione del gas, che sono sfide comuni nello sputtering a diodi.

| Parametro | Meccanismo di controllo | Impatto |

|---|---|---|

| Corrente di emissione degli elettroni | Regola la densità del plasma | Migliora il controllo della ionizzazione |

| Tensione di accelerazione | Modula la densità del plasma | Ottimizza il processo di ionizzazione |

| Tensione target | Regola l'energia di bombardamento degli ioni | Migliora lo sputtering del materiale target |

L'introduzione di un catodo caldo nello sputtering a triodo non solo aumenta la velocità di deposizione, ma migliora anche la qualità complessiva del film depositato. Questo metodo è particolarmente vantaggioso per le applicazioni che richiedono film uniformi e di alta qualità, con una migliore controllabilità e ripetibilità.

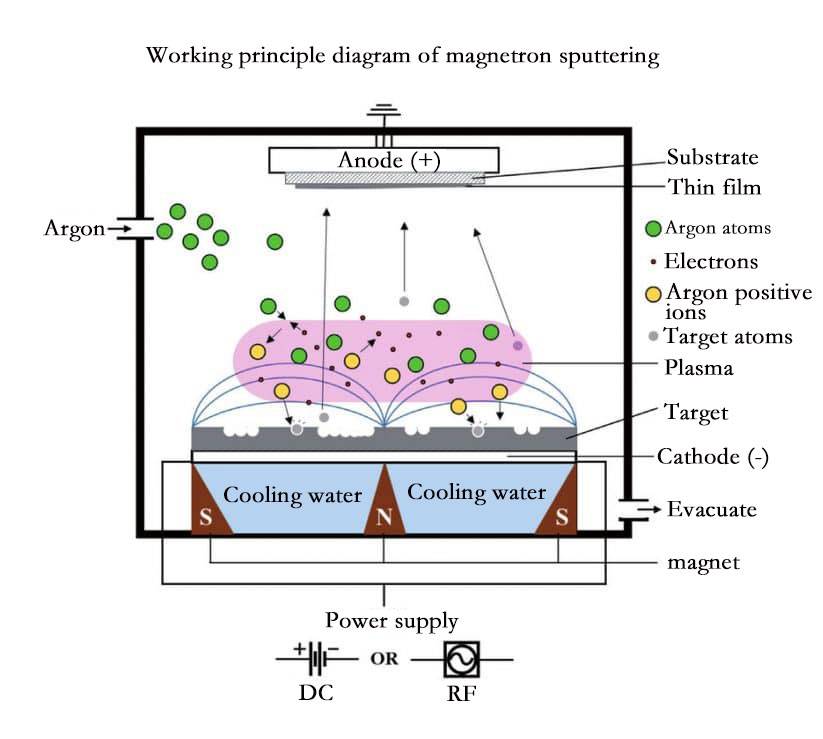

Sputtering con magnetron

Il magnetron sputtering, spesso definito sputtering ad alta velocità a bassa temperatura, è una sofisticata tecnica di rivestimento basata sul plasma. Questo metodo sfrutta l'interazione tra un plasma confinato magneticamente e un materiale bersaglio con carica negativa. Quando gli ioni energetici caricati positivamente del plasma si scontrano con il bersaglio, espellono atomi attraverso un processo noto come "sputtering". Questi atomi espulsi viaggiano quindi attraverso il plasma e si depositano su un substrato, formando un film sottile.

Il processo avviene all'interno di un campo magnetico chiuso, che serve a intrappolare gli elettroni e a migliorare l'efficienza dello sputtering. Operando a pressioni più basse, lo sputtering magnetronico riduce al minimo l'incorporazione di gas nel film e riduce le perdite di energia degli atomi sputati. Ciò consente di ottenere film di alta qualità con un'eccezionale scalabilità, che lo rende un metodo preferito rispetto ad altre tecniche di deposizione fisica da vapore (PVD).

Uno dei vantaggi principali dello sputtering magnetronico è l'elevata velocità di deposizione, che riduce significativamente l'aumento di temperatura del substrato. Ciò è particolarmente vantaggioso per mantenere l'integrità dei substrati sensibili alla temperatura. Inoltre, il metodo offre un'eccellente qualità del film, ripetibilità e facilità di industrializzazione, rendendolo una scelta versatile e affidabile per varie applicazioni.

Rispetto allo sputtering a dipolo, il magnetron sputtering si distingue per le sue prestazioni superiori in termini di velocità di deposizione, qualità del film ed efficienza complessiva del processo. La combinazione di campi elettrici e magnetici vicino al bersaglio crea una deriva E×B, che piega e prolunga le traiettorie di volo degli elettroni. Ciò determina un alto grado di ionizzazione del gas e un plasma a densità relativamente elevata. Gli ioni accelerati verso il catodo/target sputano il materiale, che poi forma un film sottile sul substrato situato sopra il target.

In sintesi, la capacità del magnetron sputtering di produrre film di alta qualità con un aumento minimo della temperatura del substrato e la sua scalabilità lo rendono una scelta superiore sia per le applicazioni industriali che per la ricerca.

Sputtering magnetronico reattivo

Lo sputtering magnetronico reattivo prevede l'uso di un metallo, di una lega, di un composto metallico a bassa valenza o di un materiale semiconduttore come catodo di destinazione. Durante il processo di sputtering, questo materiale target reagisce con le particelle di gas introdotte nella camera a vuoto, portando alla formazione di un film composto sia durante il processo di sputtering stesso, sia quando il materiale si deposita sulla superficie del substrato. Questo metodo si distingue in particolare per la capacità di produrre film composti di elevata purezza con un controllo preciso delle proprietà del film.

Il processo sfrutta l'ambiente del plasma all'interno della camera a vuoto, dove gas come l'azoto o l'ossigeno, normalmente stabili e inerti, diventano ionizzati e altamente reattivi a causa di collisioni ad alta energia. Queste particelle di gas reattivo interagiscono poi con il materiale di destinazione, facilitando la creazione di strutture composte complesse.

Uno dei vantaggi principali dello sputtering magnetronico reattivo è la sua efficacia nel trattare film sottili uniformi e di grande superficie. Questa capacità la rende una tecnica preferibile per la produzione di massa di film composti, dove la coerenza e l'elevata purezza sono fondamentali. La capacità del metodo di controllare le proprietà dei film assicura che i rivestimenti risultanti soddisfino specifiche rigorose, rendendolo una scelta versatile e affidabile per varie applicazioni industriali.

Sputtering magnetronico non bilanciato

Lo sputtering magnetronico sbilanciato impiega una configurazione di campo magnetico unica, che si discosta dalla tradizionale configurazione bilanciata. Questa configurazione di campo magnetico "a perdita" consente ad alcune linee di campo magnetico di estendersi oltre il bersaglio, raggiungendo il substrato. Questa estensione facilita il movimento degli elettroni secondari, che a loro volta aumentano la portata del plasma verso il substrato. Il risultato è un aumento significativo delle correnti ioniche che fluiscono verso il substrato, che possono essere fino a dieci volte superiori a quelle ottenibili con lo sputtering magnetronico convenzionale.

Il vantaggio principale di questa tecnica risiede nella sua capacità non solo di depositare particelle per formare film sottili, ma anche di bombardare il substrato con il plasma. Questa doppia azione migliora significativamente la qualità del film, ristrutturando il rivestimento a livello atomico. Gli ioni a bassa energia, ideali per questo processo di ristrutturazione, garantiscono che i film depositati abbiano proprietà ottimali.

Tuttavia, lo sputtering magnetronico sbilanciato non è privo di sfide. L'aumento del bombardamento ionico può portare a un maggiore riscaldamento del substrato, raggiungendo talvolta temperature fino a 250°C, e può introdurre difetti strutturali. Nonostante queste limitazioni, la tecnologia rimane molto valida per la preparazione di vari film duri, dove i compromessi sono accettabili per le migliori proprietà del film che offre.

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per Forno a Tubo per Deposizione Chimica da Vapore Potenziata da Plasma Rotante Inclinato PECVD

- Crogiolo a fascio di elettroni Crogiolo a fascio di elettroni per evaporazione

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

Articoli correlati

- Vantaggi e svantaggi della deposizione chimica da vapore (CVD)

- Introduzione alla deposizione chimica da vapore (CVD)

- Deposizione di vapore chimico potenziata da plasma (PECVD): Una guida completa

- Confronto tra le prestazioni di PECVD e HPCVD nelle applicazioni di rivestimento

- Il ruolo del plasma nei rivestimenti PECVD